Fターム[2H113BC12]の内容

Fターム[2H113BC12]に分類される特許

101 - 120 / 282

パターン形成方法

【課題】 カラーフィルタ等、電子機器の構成要素における微細パターンを効率よく製造する製造方法を提供する。

【解決手段】 撥インキ機能を有する画線部と、インキ受容機能を有する非画線部とを有する基版上全面にインキ層を形成する工程、撥インキ機能を有するブランケットを押圧し、該基版上の撥インキ機能を有する画線部上のインキをブランケット上に転写する工程、ブランケット上のインキを被転写基材上に転写する工程を有するパターン形成方法であって、前記したインキが、顔料、樹脂、表面エネルギー調整剤、速乾性有機溶剤、遅乾性有機溶剤を含有するインキであることを特徴とするパターン形成方法。

(もっと読む)

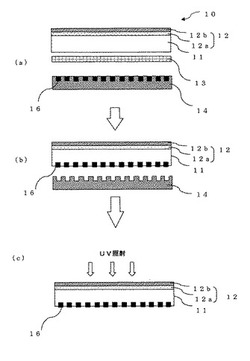

光硬化性転写層を有する被印刷基材、及びこれを用いた印刷画像の形成方法

【課題】グラビア印刷方法等の印刷方法において、どのようなインク材料が使用された場合であっても、高精細な印刷画像の形成が可能な被印刷基材を提供し、その被印刷基材を用いて高精細な印刷画像を形成する方法を提供する。

【解決手段】印刷版14上に形成されたインク材料16からなる画像を転写するための被印刷基材10であって、被印刷基材10が、画像が印刷される側の表面に、粘着性のある光硬化性組成物からなる光硬化性転写層11が設けられた構成を有することを特徴とする被印刷基材10。更に、印刷版14上に形成されたインク材料16からなる画像をその被印刷基材10の光硬化性転写層11の表面に転写する工程、その画像が転写された光硬化性転写層11を紫外線照射により硬化させる工程を含む印刷画像の形成方法。

(もっと読む)

微細線パターンの形成方法および微細線パターン形成用のグラビア印刷機

【課題】環境問題に配慮した微細線パターンの形成方法であって、且つ、スクリーン印刷方式に比べて生産性の高い、微細線パターンの形成方法、及び微細線パターン形成用のグラビア印刷機を提供する。

【解決手段】可撓性基材3の一方の面に導電性ペースト8により線幅1〜60μmの微細線パターンを形成する方法であって、グラビア輪転印刷機10のグラビア胴1の表面に形成されたグラビア版の微細線パターンの型溝に、ドクターブレード7にて導電性ペースト8を圧入し、グラビア胴1の回転軸方向から視て、上端から右回りまたは左回りに45〜180度の位置にてグラビア胴1と圧胴2に押さえられた可撓性基材3との線接触を行ない、グラビア版から可撓性基材3へ導電性ペースト8を転写する。

(もっと読む)

オフセット印刷方法及び装置

【課題】 印刷精度を向上させる。

【解決手段】 架台14上に設けたガイドレール15上に、版テーブル16と基板テーブル17を走行可能に設ける。各テーブル16,17に、アライメントステージ16a,17aをそれぞれ備えて、版10や基板11をそれぞれ保持させる。架台14上の所要個所に版10と基板11に共通のアライメントエリア23を設ける。アライメントエリア23の精密カメラ24からの画像の信号を基に、各テーブル16,17のアライメントステージ16a,17aに補正指令を与えるコントローラを備える。アライメントエリア23にて、版テーブル16に保持させた版10の位置と、基板テーブル17に保持させ基板11の位置のアライメントを取ることで、版10よりブランケットロール9を介して基板11へ印刷される印刷パターンの印刷位置の再現性を高精度なものとさせる。

(もっと読む)

スクリーン印刷によって重畳した二つの層の中に導体を印刷するための方法

【課題】スクリーン印刷によってウェーハに印刷するための方法を提供する。

【解決手段】スクリーン印刷によってウェーハ1の上に印刷するための方法であって、ウェーハ1の表面4に少なくとも二つの第1の試験パターン5a〜5dを製造するステップと、スクリーン印刷によってウェーハ1の表面4に印刷する際に、少なくとも二つの第1の試験パターン5a〜5dと異なる少なくとも四つの第2の試験パターン6a〜6dを印刷するステップと、ウェーハ1の表面4に得られる、第1の試験パターン5a〜5dと第2の試験パターン6a〜6dの実際の距離を測定するステップと、印刷のスクリーン印刷用スクリーン25のオフセットを特定するために、この実際の距離と理論距離を比較するステップからなることを特徴とする方法。

(もっと読む)

オフセット印刷方法及び装置

【課題】 印刷精度を向上させる。

【解決手段】 架台11上のガイドレール12上に版テーブル14と印刷対象テーブル16を走行可能に設ける。ガイドレール12の中間部と対応させて転写機構部19を設ける。転写機構部19のブランケットロール20よりも印刷時テーブル走行方向aの上流側となる個所にレーザセンサ27を設ける。レーザセンサ27で、ブランケットロール20の下方に進入する版テーブル14上の版13や印刷対象テーブル16上の印刷対象15の表面高さ位置を予め検出し、ブランケットロール20が版13や印刷対象15に接触するときに、その回転中心の高さ位置eと、予め検出してある版13や印刷対象15の表面高さ位置jとの差から、ブランケットロール20の回転中心から版13や印刷対象15に接している部分までの見かけ上の半径を求め、その見かけ上の半径と角速度から導かれる円周移動量を、版13や印刷対象15の移動量と同期させる。

(もっと読む)

印刷基板の製造方法

【課題】基板の一面に印刷によって印刷体を形成してなる印刷基板の製造方法において、基板を加工することなく、1回の印刷で平面内の印刷体の膜厚を変える。

【解決手段】印刷体21、22として、第1の印刷体21および第1の印刷体21よりも薄い第2の印刷体22を形成するものであり、マスク30として、第2の印刷体22を形成するための貫通穴42の側面が、マスク30の板厚方向とは平行ではなく且つ面の向きがマスク30の他面32側を向いている非平行面42aとなっているものを用いて、ペースト供給工程、スキージ塗布工程を行い、その後、マスク除去工程では、マスク30を基板11の一面12の上方に移動させたときに、第2の印刷体22を形成するための貫通穴42の内部に位置するペースト50の一部を、非平行面42aによってすくい上げ、マスク30とともに基板11から除去する。

(もっと読む)

印刷方法及び印刷物の製造方法

【課題】画像パターンの重ねを行い、高い歩留まりで画像パターンを形成する方法を提供することである。

【解決手段】スクリーン版下面にインキ剥離性を有するマスクパターンを備えたスクリーン版を用いた印刷方法であって、スクリーン版の下面に設けられたインキ剥離性を有するマスクパターンに第1のインキを付与する工程と、前記スクリーン版の下面を印刷用基材に接触させて、前記第1のインキを前記スクリーン版の下面から印刷用基材に転写して、第1の画像パターンを形成する工程と、前記スクリーン版に第2のインキを付与し、前記スクリーン版のうち前記インキ剥離性のマスクパターンが形成されていない開口部から、第2のインキを印刷用基材に吐出して、前記第1の画像パターンと隣接する位置に第2の画像パターンを形成する工程とを備えたことを特徴とする印刷方法

(もっと読む)

有底ビア充填基板およびその製造方法

【課題】 ビア径が極めて小さい場合にもペースト充填が容易な有底ビア充填基板とその製造方法を提供する。

【解決手段】 有底ビア32がランド42の中心から外れた位置に設けられていることから、有底ビア32に導体ペースト34を充填するに際して、通常通りスクリーン印刷用製版36のマスク開口部40をランド42の中心に位置させると、マスク開口部40が有底ビア32の中心からずれることになるので、その有底ビア32が導体ペースト34で塞がれることが抑制される。そのため、導体ペースト34が有底ビア32内に流れ込み広がって充填される際に、その有底ビア32内の空気がマスク開口部40とビア開口との間の空隙から押し出されることから、ビア径が極めて小さい場合にも、有底ビア32内に空気が巻き込まれてボイドを形成することが抑制され、容易に導体ペースト34を充填できる。

(もっと読む)

凸版印刷装置及びパターン形成方法、電子デバイスの製造方法、有機EL素子の製造方法

【課題】本発明は欠陥がなく印刷品位の高い、高精細な印刷パターンを形成する凸版印刷機を提供することを目的とする。

【解決手段】回転式の版胴11の周面に発光パターン形成用の凸版が装着されている。定盤14に被印刷基板15が取り付けられている。支持基台13は、版胴11を回転可能に支持し凸版12と被印刷基板15とが接する方向に版胴11または定盤14の一方または双方を相対的に移動可能に支持している。アニロックスロール161は、凸版12の表面にインキを供給する。凸版12の版面12bに塗布されたインキは、凸版12が被印刷基板15と接点をもった時点で被印刷基板15上に転写される。定盤は、凸版12と被印刷基板15の接点(接触点)Pが、版胴11の中心Oを通り水平方向に延在する仮想直線L上または仮想直線Lの上方に位置するように配置されている。

(もっと読む)

スクリーン印刷機及びスクリーン印刷方法

【課題】ペーストの供給量不足により印刷不良の基板が生成されることを防止することができるスクリーン印刷機及びスクリーン印刷方法を提供することを目的とする。

【解決手段】マスク部材23上にペーストPTを供給した後の最初の印刷動作を実行する前に、スキージ24a,24bをマスク部材23に当接させた状態で移動させてペーストPTをスキージ24a,24bの幅方向に均した後、その均したペーストPTの高さhが予め定めた基準高さHを超えているかどうかを点検するようオペレータOPに指示するメッセージをディスプレイ装置50に画像表示させる。

(もっと読む)

印刷用マスク及び印刷方法

【課題】印刷精度が向上する印刷用マスク及び印刷方法を提供することを目的とする。

【解決手段】本発明にかかる印刷用マスク1は、開口部6を通して、プリント配線板20上にペースト23を印刷するものである。また、印刷用マスク1は、冷却層3と、冷却層3よりプリント配線板20側に設けられ、冷却層3より高温の加熱層2とを有する。これにより、プリント配線板20側のペースト23が加熱され、プリント配線板20とは反対側のペースト23が冷却される。

(もっと読む)

粉体塗布装置および粉体塗布方法

【課題】被塗布物上に形成される塗布膜の,厚さの均一性が高い粉体塗布装置および粉体塗布方法を提供すること。

【解決手段】粉体塗布装置100は,被塗布物10とスクリーン電極1との間を開閉するシャッタ4を備える。そして,始めに,シャッタ4を閉じた状態で,ホッパ2からスクリーン電極1上に粉体21を供給する。そして,シャッタ4を閉じた状態で,ブラシ8を粉体層の表面に摺擦させる。これにより,粉体21は,被塗布物10に移動することなくスクリーン電極1上で均される。その後,スクリーン電極1と転写電極3との間に高電圧を印加して静電界を形成し,シャッタ4を開いた状態にする。そして,ブラシ8を再度粉体層に摺擦させ,スクリーン電極1上の粉体を被塗布物10に塗布する。

(もっと読む)

スクリーン印刷方法

【課題】精度よく、しかも簡単に位置決めを行って多層印刷することを可能にしたスクリーン印刷方法を提供する。

【解決手段】スクリーン印刷を複数回行う際の精度を向上させる方法であって、被印刷物に第1の印刷物とアライメントマーク14が印刷された後、アライメントマーク14がカメラにて参照されて画像データとして保存され、該画像データがその後の印刷を行う際の画像処理装置の参照データとして更新して用いられる。

(もっと読む)

印刷法

【課題】厚膜の印刷物を作る。

【解決手段】シリコンゴムによる凹版にインキを充填した後、凹版平部のインキを除去し、凹部のインキの溶剤の蒸発16、版への吸収17によりインキ11に粘着性、凝集性を発生させることで、基板14にインキを100%転写する。

(もっと読む)

印刷装置および印刷方法

【課題】所望膜厚およびシャープネスを有する印刷膜を形成するとともに、印刷膜の厚膜化が可能とされた印刷装置を提供することを目的とする。

【解決手段】印刷装置1は、塗工膜5を受理する画像部が形成された版胴7と、版胴7に対して塗工膜5を供給する塗工膜供給ローラ9と、塗工膜供給ローラ9に対して塗工膜5を塗工するスリットコータ11とを備える。版胴7の画像部に受理された塗工膜5をガラス基板3へ転移させて印刷を行う。スリットコータ11によって塗工膜供給ローラ9に形成された塗工膜5と、塗工膜供給ローラ9から版胴7の画像部に受理された塗工膜5と、版胴7からガラス基板3へと転移された塗工膜5が、略全量転移される。

(もっと読む)

スクリーン印刷方法及びスクリーン印刷装置

【課題】細い線幅で肉厚、層厚の電極等を密着性良く形成することのできるスクリーン印刷方法およびスクリーン印刷装置を提供すること。

【解決手段】本発明は、印刷トレイに載置された被印刷物上に、所定パターンを有するスクリーン版を配し、このスクリーン版を介して導電性ペーストを前記被印刷物に塗布する装置において、スクリーン版上の導電性ペーストと被印刷物の間に電圧を印加する電源回路を備えたスクリーン印刷装置である。また、導電性ペーストの温度を調節する第1温度調節部と、被印刷物の温度を調節する第2温度調節部とを備えている。

(もっと読む)

ヘアライン調化粧シートの製造方法

【課題】従来よりもデザイン上の自由度が増し、簡単かつ安価にヘアライン調化粧シートを作製することができ、高精細なヘアライン調化粧柄をシートに印刷することのできるヘアライン調化粧シートの製造方法を提供する。

【解決手段】メタルマスク版、印刷部の表面にヘアラインブラッシュ加工が施されてメタルマスク版上を移動するヘアラインスキージ、メジウム色のインキを使用したスクリーン印刷により、PETシート35にヘアラインスキージの印刷部でヘアライン調装飾柄39を印刷した後、スクリーン版、このスクリーン版上を移動するスキージ、金属色のインキ40を使用したスクリーン印刷により、PETシート35のヘアライン調装飾柄39の上に金属色のインキ40をベタ刷りしてヘアライン調化粧シート41とする。

(もっと読む)

エレクトロニクス材料の凸版印刷方法

【課題】表示パネルにおける配線の形成、電極の形成及び絶縁材料や有機EL素子の作製に最適な、線太りの抑制と膜厚均一性の向上とが可能な凸版印刷方法を提供する。

【解決手段】レリーフを有する印刷用凸版を、該レリーフの頂面を外側に向けた状態で円筒形とし、該レリーフの頂面にアニロックスロールからインクを供給しながら円筒軸を中心に該印刷用凸版を転動させることによって、該印刷用凸版から被印刷体に対して該インクを転写する転写工程を含み、該印刷用凸版が、開口面積10μm2以上1600μm2以下の窪みを該レリーフの頂面に複数個有し、該アニロックスロールの線数が400線/インチ以上700線/インチ未満であり、かつ該窪み1つ当たりの開口面積が該アニロックスロールのセル1つ当たりの開口面積よりも小さくされている凸版印刷方法を提供する。

(もっと読む)

インキ組成物およびそれを用いた凹版オフセット印刷法

【課題】凹版オフセット印刷法に使用して連続的に印刷をした際に、シリコーンブランケットの表面の濡れ性に影響を及ぼしにくく、溶剤除去を実施する回数を少なくしたり省略したりしてもシリコーンブランケットの使用寿命を延長でき、しかも印刷初期から使用寿命に至るまでの間、常に安定して良好な印刷をすることができるインキ組成物と、それを用いた凹版オフセット印刷法を提供する。

【解決手段】インキ組成物は、共に溶解度定数が8.5〜12.0であるバインダ樹脂と溶剤とを含み、両者の溶解度定数の差の絶対値を2.0以下、溶剤の沸点を50〜200℃、インキ組成物の粘度を5〜50Pa・s、インキ組成物を乾燥させた塗膜のボールタック値を10〜28とした。凹版オフセット印刷法は、前記インキ組成物とシリコーンブランケットと凹版とを用いて、基板の表面に印刷パターンを形成する。

(もっと読む)

101 - 120 / 282

[ Back to top ]