Fターム[3C058BB02]の内容

仕上研磨、刃砥ぎ、特定研削機構による研削 (42,632) | 制御 (755) | 制御手段 (548) | 電気的制御 (418)

Fターム[3C058BB02]に分類される特許

141 - 160 / 418

ワークのスライス加工方法およびワイヤソー

【課題】スライスされたワーク(ウエハ)の厚みのバラツキを改善すること。

【解決手段】予めスライス加工用ワイヤ12の走行停止時に、一対の補助ワイヤとしての平行出しワイヤ9をワークとスライス加工用ワイヤ12との間に、スライス加工用ワイヤ12に押圧する際には解除可能に張設し、次いでワークを補助ワイヤとしての平行出しワイヤ9に押圧移動させて各補助ワイヤとしての平行出しワイヤ9の少なくとも一方張り端部近傍での張力をそれぞれ測定し、得られる二つの張力測定値の大きさが同一になるようにワークの支持方向を調整する。

(もっと読む)

加工装置

【課題】砥石に向けて切削水を吐出するノズルの位置調節を高精度な位置調節機構を用いることなく粗く行なった場合でも、加工装置の加工精度を高い状態に維持することができる。

【解決手段】加工装置において、回転して被加工物Wを切断もしくは被加工物Wに対して溝入れする円板状の砥石1と、砥石1の外周部に設けられた切削部5に砥石1の径方向から対向するとともに切削部5の幅方向に位置調節可能に設けられ、砥石1に向けて切削水Lを吐出するノズル7と、を備え、ノズル7の断面形状は、切削部5の幅方向に沿った方向の寸法“a”が、切削部5の周方向に沿った方向の寸法“b”より大きい矩形状、もしくは楕円形状に形成されている。

(もっと読む)

磁気ディスク用ガラス基板の製造方法

【課題】遊星歯車研磨機構を用いた研磨加工を有する磁気ディスク用ガラス基板の製造方法において、研磨パッドに起因する生産性の落ち込みを低減することを目的の一とする。

【解決手段】遊星歯車機構を用いることにより、上下定盤を回転させて上下定盤に挟まれたガラス基板の主表面を研磨する研磨工程を有する磁気ディスク用ガラス基板の製造方法において、上下定盤のガラス基板と接触する面にはそれぞれ研磨パッドが貼付されており、研磨工程は、上下定盤をそれぞれ所定の方向に回転させてガラス基板の主表面を研磨する第1の研磨期間と、上下定盤をそれぞれ所定の方向と逆方向に回転させてガラス基板の主表面を研磨する第2の研磨期間とを設ける。

(もっと読む)

研磨装置および研磨方法

【課題】研磨対象物である基板が外れてしまうことを防止し、安定した研磨を実現することができるようにする。

【解決手段】研磨面を有する研磨パッド101と、基板Wを保持して研磨面に基板を押圧して該基板を研磨するトップリング本体2と、基板Wの外周部を保持して研磨面を押圧するリテーナリング3とを有する研磨装置であって、リテーナリング3の少なくとも2つの位置での高さを検出するセンサ506と、センサ506により検出された高さからリテーナリング3の傾きを算出する演算部508とを備えた。

(もっと読む)

ガラス基板の製造方法、研磨方法及び研磨装置、並びにガラス基板

【課題】ガラス基板の研磨精度を向上させる研磨装置等の提供。

【解決手段】上定盤40を駆動するモーターと、下定盤30を駆動するモーターと、下定盤30の内周の内側に設けられたサンギアを駆動するモーターと、下定盤30の外周の外側に設けられたインターナルギアを駆動するモーターと、これらのモーターを制御する制御部90とを備え、制御部90が、これらのモーターの駆動を制御することによってガラス基板を研磨する研磨装置であって、制御部90が、これらのモーターの駆動に必要な電力または電力量に基づいて、ガラス基板の研磨を調整することを特徴とする、研磨装置とそれを用いたガラス基板の製造方法。

(もっと読む)

研磨装置

【課題】ウエハへの研磨の際、安定したウエハの研磨を行うだけではなく、ウエハの研磨精度も高める。

【解決手段】研磨装置1は、対向配置された上定盤13と下定盤11の定盤間にウエハ5を配して上定盤13と下定盤11とでウエハ5を挟持し、上定盤13によってウエハ5に荷重をかけ、下定盤11を回転させることによりウエハ5を回転させてウエハ5を研磨する。この研磨装置1では、ウエハ5への研磨時間あるいはウエハの累積回転をパラメータとして、上定盤13のウエハ5への荷重と下定盤11の回転数とを可変制御し、かつ、上定盤13のウエハ5への荷重と下定盤11の回転数とを同期制御する制御部4が設けられる。

(もっと読む)

マルチワイヤソーのワイヤ断線予防装置

【課題】ワークの切断に用いられるマルチワイヤソーのワイヤの断線の予兆を検知するようにしたマルチワイヤソーのワイヤ断線予防装置を得る。

【解決手段】スラリ供給弁4からスラリが供給され、シリコンインゴッドのワーク3を切断中のワイヤ1の反射光をビジョンセンサ5によって撮像し、この撮像された画像をワイヤ異常検知部12により、グレイレベル化し、このグレイレベル化された画像を解析し、平均値と標準偏差が設定閾値内であり、かつグレイレベルの強度が閾値を超えたとき、ワイヤの乱れ線として検出するとともに、この検出された乱れ線を時系列に蓄積して出現頻度が閾値を超えたとき、断線の予兆と判断して、ワイヤによる切断作業を制御する加工制御装置20へ制御信号を出力して、断線を予防するようにした。

(もっと読む)

化学機械研磨装置及びその運転方法

【課題】化学機械研磨における処理条件の安定化に寄与する化学機械研磨装置の運転方法を提供する。

【解決手段】化学機械研磨装置の運転方法は、回転するパッドに回転するウエハが接触してウエハが研磨され、研磨中にパッドの回転に伴いパッド周方向に関するウエハの位置が相対的に移動し、ウエハを保持して回転させるヘッドを有する化学機械研磨装置の運転方法であって、ヘッドの回転トルクに対応する物理量を、パッド上の周方向の複数の位置で測定する工程と、パッド上の複数の位置で測定されたヘッドの回転トルクに対応する物理量に基づき、パッド上の異常箇所を特定する工程とを有する。

(もっと読む)

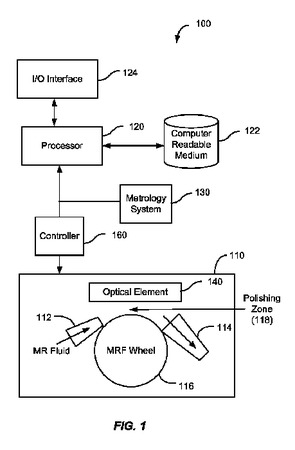

磁気粘弾性流体仕上げを使用して光学素子を処理する為の方法及びシステム

光学素子を仕上げ処理する方法は、上記光学素子と重なる複数の基準を有する光学マウント内に上記光学素子を取り付けるステップと、上記光学素子と上記複数の基準の為に第1計量マップを取得するステップとを含む。また、この方法は、複数の基準を伴わずに光学素子の為に第2の計量マップを取得するステップと、上記第1計量マップと上記第2計量マップとの間の差異マップを形成するステップと、上記第1計量マップと上記第2計量マップとを整列させるステップとを含む。上記方法は、上記異なるマップを使用して上記第2計量マップ上に数学的基準を配置し、第3計量マップを形成するステップと、上記第3計量マップを上記光学素子に関連付けるステップとを更に含む。さらに、上記方法は、上記光学素子をMRFツール内の取付け具に取り付けるステップと、上記取付け具に上記光学素子を位置決めするステップと、上記複数の基準を除去するステップと、上記光学素子を仕上げ処理するステップと、を含む。  (もっと読む)

(もっと読む)

ベルト搬送式研磨装置

【課題】搬送ベルトのテンション調整を容易にかつ短時間で行なえる機構を有するベルト搬送式研磨装置を提供する。

【解決手段】ベルト搬送モーターとベルト搬送ローラーによって搬送されるベルトに基板を載置し、密着保持して搬送しながら基板の表面を研磨し、ベルトのテンションが変化した場合にはベルト搬送ローラーを備えた搬送ローラーステージの位置を変化させてベルトのテンションを調整するベルト搬送式研磨装置において、ベルトのテンションを測定するテンション測定手段と、テンションの測定結果によってベルト搬送ローラーステージの位置をモーターを駆動して調整する搬送ローラーステージ位置調整手段と、を有することを特徴とするベルト搬送式研磨装置。

(もっと読む)

ワイヤードラムの異常検出装置

【課題】 ワイヤードラムへのワイヤー巻き付け状態の異常を検出する装置を提供する。

【解決手段】

ワイヤードラムのワイヤー巻き付け面に螺旋状のワイヤー溝が設けられ、該ワイヤー溝にワイヤーが導入され一層をなして巻き付けられ、導出されるようにしたワイヤー巻き付け装置と、前記ワイヤードラムの外円周面の近くで、ドラムの溝から露出するワイヤーの高さの範囲内で、ドラム回転軸線に平行な仮想直線上を進む光線を発射する投光器と、該光線を受ける受光器と、前記投光器と受光器とを取付けるセンサー取付部材を備える。

(もっと読む)

化学的機械的研磨を監視するためのデータ処理

【課題】基板の研磨を監視するための技術を実施する方法及び装置。

【解決手段】2つ以上のデータ点が取得され、各データ点は、センサの感知領域内の特徴部により影響される値を有すると共に、感知領域が基板を横断していくときに基板(10)とセンサとの相対的位置に対応する。基準点のセットを使用して、取得したデータ点を変更する。この変更は、基板を横断する感知領域により生じる取得したデータ点の歪を補償する。変更されたデータ点に基づき、基板の局部的特性を評価して、研磨を監視する。

(もっと読む)

異物研磨装置

【課題】基板上の異物を良好に研磨することができる異物研磨装置を提供する。

【解決方法】基板90上に形成された異物92を研磨する異物研磨装置100であって、この異物研磨装置100は、異物92を研磨する研磨テープ10と、研磨テープ10の研磨領域10aを形成する研磨ヘッド20と、研磨ヘッド20を構成する少なくとも3つのローラヘッド22と、ローラヘッド22のそれぞれを上下方向に昇降させるローラ移動装置30とを備えている。

(もっと読む)

異物研磨装置

【課題】基板上の異物を良好に研磨できることができる研磨装置を提供すること。

【解決方法】基板90上に形成された異物92を研磨する異物研磨装置100であって、異物92を研磨する研磨テープ10と、研磨テープ10に張力を生じさせるように配置された一対のローラ20と、一対のローラ20の間の距離を変化させることによって、一対のローラ20間に位置する研磨テープ10の研磨領域10aを調整する調整機構30とを備えた異物研磨装置100である。

(もっと読む)

研磨装置および研磨方法

【課題】ワーク表面に存在する突起欠陥を効率的に修正できる研磨装置を提供する。

【解決手段】研磨装置1は、走行する研磨テープにより、基板2表面に存在する突起欠陥を修正する研磨装置である。研磨装置1は、研磨テープを基板2に対して押し当てて突起欠陥を研磨除去可能な研磨ユニット20と、片面に粘着性を有する片面粘着テープを基板2に対して押し当てて突起欠陥を粘着除去可能な粘着ユニット40とを備える。

(もっと読む)

ラップ盤

【課題】上定盤と下定盤の熱膨張をコントロールすることにより、ラップドウェーハの平坦度及び形状を向上させることができるラップ盤を提供する。

【解決手段】温度センサ35により検出された上定盤19と下定盤31の温度変化を、研磨液の温度にフィードバックさせて、上定盤19と下定盤31の熱膨張をコントロールすることにより、上定盤19と下定盤31の形状を好適な状態に維持しながらラッピングを行うことができる。

(もっと読む)

丸鋸研削装置

【課題】事前計測で研削時間の短縮を図りつつ高低刃にも対応することを可能にする。

【解決手段】レーザビーム発射装置と受光素子とによって構成される透過型光センサを「連続出力モード」として遮光量最大となる刃(刃先の最も高い刃)を割り出し((A)→(B))、次に、当該刃を右方向へ移動させて遮光量ゼロとなる移動量から最大径を算出し((C)→(D))、再び左方向へ移動させて各刃がレーザビームを横切る状態にすると共に光センサの出力を「コンパレータモード」に切り替えた状態で丸鋸軸を回転させて検出信号を得ることで各刃の一歯毎のピッチを算出し((E)→(F)→(G))、最大径の刃の刃先を研削加工位置にセットした状態でギャップエリミネータの出力から砥石と刃先の接触直前の状態を検出し、加工プログラムに従って一歯毎に研削加工を実行する((H)→(I)→(J))。

(もっと読む)

マルチワイヤーソーおよびこれを用いたウエハ製造方法

【課題】マルチワイヤーソーおよびこれを用いたウエハ製造方法を得ること。

【解決手段】シリコンブロック1の下部端面1cの高さおよび角度を調整する高さ・角度調整機構と、シリコンブロック1の奥行き方向17全域に亘って、加工開始時に最初にワイヤー4に当接する部分1cとワイヤー4との隙間dを、ワイヤーガイドローラ溝6aの深さd1からワイヤー4の直径d2を差引いた長さd3よりも小さい長さの隙間になるように前記高さ・角度調整機構を調整して加工を開始させる制御手段と、を備える。

(もっと読む)

高硬度材の加工装置及び加工方法

【課題】高硬度材でなる工具やワークを比較的簡単に加工できる複合加工装置と加工方法を提供する。

【解決手段】主軸台1にレーザ加工ヘッド3と機械加工ヘッド5を取り付け、テーブル13上には研削装置15を取り付け、主軸台1とテーブル13との間でX、Y、Z、B、C軸方向の相対移動が可能な送り軸装置を設ける。工具素材35をテーブル13に取り付けてレーザ加工ヘッド3によって荒加工後、工具素材35を機械加工ヘッド5の主軸9に取り付けて回転させ、研削装置15の砥石車19を回転させながら工具素材35に接触させ、X、Y、Z、B、C軸を移動させて工具素材35の先端刃部を整形仕上げし、刃付け加工する。

(もっと読む)

単結晶を切断する方法及び装置

【課題】正確に切断でき、切断時のウェハ歩留まりを上げられる単結晶を切断する方法及び装置を提供すること。

【解決手段】切断機の外側の装置10で単結晶の結晶面と外面との間の角度を測定する工程と、オートコリメーション・テレスコープ25を使用して角度を測定した後に切断機にて外面2の方位を測定する工程と、所定の結晶面が送り方向に対し所定角度をなすよう外面の方位に基づき単結晶を位置決めする工程と、切断を行う工程とを含み、結晶面と外面との間の角度を測定する工程は、外面が基準軸に対してなす角度をオートコリメーション・テレスコープ14によって測定する工程と、基準軸に対する結晶面の角度をX線ゴニオメータによって測定する工程と、補正値を得るために測定した角度同士を差し引く工程とを含み、単結晶を位置決めする工程は、方位合わせ装置24を用いて外面の測定された方位と得られた補正値とに基づき位置決めする工程を含む。

(もっと読む)

141 - 160 / 418

[ Back to top ]