Fターム[3C081AA17]の内容

Fターム[3C081AA17]の下位に属するFターム

プロセス効率化、安定化 (494)

Fターム[3C081AA17]に分類される特許

141 - 160 / 312

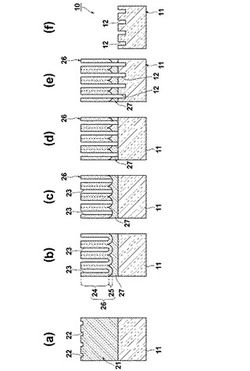

微細構造体とその製造方法

【課題】微細構造体を高精度に製造する。

【解決手段】基板11上に被陽極酸化金属膜21を形成する工程(A)と、被陽極酸化金属膜21に、基板11に形成する凹部12のパターンに合わせたパターンで凹部22を形成する工程(B)と、凹部22のピッチに合ったピッチで微細孔23が開孔する陽極酸化条件で被陽極酸化金属膜21を部分的に陽極酸化して、微細孔膜部24とバリア層部25とからなる陽極酸化膜26を形成する工程(C1)と、バリア層部25において微細孔23の下方に位置する部分をエッチング除去する工程(D)と、非陽極酸化部分27において微細孔23の下方に位置する部分をエッチング除去する工程(E)と、微細孔膜部24をマスクとしてエッチングを行い、基板11に凹部12を形成する工程(F)と、陽極酸化膜26と非陽極酸化部分27とを除去する工程(G1)とを順次実施する。

(もっと読む)

マイクロバルブ及びその製造方法

【課題】簡単な構造のマイクロバルブを提供する。

【解決手段】溝3が形成された主基板1にカバー基板13が貼り合わされて流路が形成される。主基板1は第1主基板層1a、第2主基板層1b、第3主基板層1cの積層構造をもつ。溝3に形成された弁体5は、第1主基板層1aと同じ材料からなり、溝3の第1側壁3aから突出し、第1側壁3aに対向する第2側壁3bとは間隔をもって形成され、流路内を流れる流体圧力で変形可能な膜厚をもつ。溝3の底面3cと弁体5との間に第2主基板層1bが除去されて形成された空隙7が形成されている。弁体5の下流側の流体圧力が弁体5の上流側の流体圧力よりも大きい状態とき、弁体5の自由端は第2側壁3bに設けられた突起部9に当接して移動量が規制される。それとは逆の流体圧力状態のとき、弁体5の自由端は第2側壁3bから離れる方向に移動し、弁体5の自由端が突起部9に当接した状態に比べて流路が開く。

(もっと読む)

表面加工方法、及びこの方法により製造されるインプリント用モルド

【課題】シリコンカーバイドからなる基材の表面に、良好な微細加工を施す加工方法を提供する。

【解決手段】本発明に係る表面加工方法は、シリコンカーバイドからなる基材1に反応性イオンエッチングを行う表面加工方法であって、Niを含む元素群から少なくとも1つ選択されるエッチング抑制元素と、Wを含む元素群から少なくとも1つ選択されるエッチング促進元素とを含む膜3,4をエッチングマスクとするものである。そして、エッチング抑制元素又はエッチング促進元素の含有量を調整することにより、基材1に形成される凹凸形状の側壁のテーパ角を制御する。

(もっと読む)

半導体センサー装置およびその製造方法

【課題】 MEMSチップとシリコン製キャップチップを接合したMEMS組立体を樹脂

モールドすると、樹脂モールド時にワイヤーが動きシリコン製キャップチップの側面と接

触して、ノイズの発生や線間短絡の不具合がある。

【解決手段】 シリコン製キャップチップの側面をウェットエッチングで形成し、ウェッ

トエッチング面に絶縁性保護膜を形成することで、密着力の高い絶縁性保護膜が形成でき

、樹脂モールド時にワイヤーが動いてキャップチップ側面に接触しても、ノイズの発生や

線間短絡を防止できる。

(もっと読む)

インプリント方法

【課題】インプリントモールドの破損を生じたり、インプリントモールドが撓んでパターン欠陥を生じたりすることを防止することが可能なインプリント方法を提供する。

【解決手段】被成型体10が載置される第1ステージ11と被成型体との間に、第1支持層12と、それよりも軟らかい材料からなる第1緩衝層13の2つの層を備えた第1支持・緩衝層15を配設するとともに、凹凸パターン形成面4が被成型体と対向するように配設されるインプリントモールド3と、被成型体およびインプリントモールドを介して第1ステージと対向する第2ステージ21との間に、第2支持層22と、第2支持層よりも軟らかい材料からなる第2緩衝層23の2つの層を備えた第2支持・緩衝層25を配設した状態で、インプリントモールド3を,被成型体10にプレスして、被成型体に、インプリントモールドの凹凸パターンに対応するパターンを形成する。

(もっと読む)

微小デバイスの製造方法

【課題】簡単な製造工程によりクラックなどの形状不良が生じない微小デバイスの製造方法を提供する。

【解決手段】一表面側に凹所22が形成された半導体基板1と、この半導体基板1の一表面側に固着され前記凹所22を閉塞するベース3とを備え、半導体基板1の凹所22の底面と一表面側と反対側の他表面側との間の部位は薄肉部23であり、薄肉部23は梁部形成予定領域24と、エッチング予定領域25と、を備え、エッチング予定領域25にエッチングを施し、梁部形成予定領域24に梁部14が形成される微小デバイスの製造方法であって、エッチング予定領域25内に全体に亘って薄肉部23を貫通させてなる貫通孔27を複数形成することにより、網目状部26を薄肉部23に形成する工程と、前記工程の後、エッチング予定領域25にエッチングを施し、網目状部26を除去し、梁部14を形成する工程と、を備えるようにした。

(もっと読む)

電子装置の製造方法

【課題】所望の周波数特性が得られ、歩留まりが向上する電子装置の製造方法を提供すること。

【解決手段】電子装置1の製造方法は、基板6と、機能素子7と、機能素子7を配置する空洞部を画性素子周囲構造体とを有し、機能素子7が、固定電極71と、可動板722を備える可動電極72とを有し、素子周囲構造体8が、空洞部5に連通する複数の細孔332を有する被覆層331を有する調整前電子装置を用意する工程と、可動板722の固有振動数を測定する固有振動数測定工程と、細孔332を介して可動板722上に錘材料9を堆積することにより、可動板722の固有振動数を調整する固有振動数調整工程と、細孔332を封止する封止工程とを有する。

(もっと読む)

電子装置の製造方法

【課題】所望の周波数特性が得られ、歩留まりが向上する電子装置の製造方法を提供すること。

【解決手段】 基板6と、機能素子7と、機能素子7を配置する空洞部5を素子周囲構造体8とを有し、機能素子7が、固定電極71と、可動板722および連結部723からなる振動系724を備える可動電極72とを有する電子装置1の製造方法であって、素子周囲構造体8が、空洞部5に連通する複数の細孔332を有する被覆層331を有する調整前電子装置を用意する工程と、振動系724の固有振動数を測定する固有振動数測定工程と、細孔332を介して連結部723に錘材料9を堆積することにより、振動系724の固有振動数を調整する固有振動数調整工程と、細孔332を封止する封止工程とを有する。

(もっと読む)

針状体製造方法および針状体転写版

【課題】転写加工成型において、好適に、針状体材料を転写版から剥離することの出来る針状体製造方法を提供することを目的とする。

【解決手段】本発明の針状体製造方法は、側壁に傾斜を有する台座部に微細凹部が形成された転写版を用いることから、針状体材料の硬化収縮にあたり、針状体材料の収縮に伴う応力が、転写版と充填された針状体材料とを剥離する方向に働く。このため、転写版と針状体材料を剥離する工程にあたり、好適に転写版と針状体材料とを剥離することが出来る。

(もっと読む)

接合方法およびデバイス製造方法

【課題】基板上に複数の接合部材を狭隣接した状態で、各接合部材の加圧力を一定にしながら偏加重なく、安価に短時間で接合を行うことを可能にする。

【解決手段】複数の接合部材2の表面に弾性率Aの硬化性物質7を載置する。加圧治具5により硬化性物質7を変形または弾性変形して、各硬化性物質7と接触している面と反対の面(接合部材2側の面)を平面にする。硬化性物質7をUVあるいは熱などにより弾性率B(B>A)に硬化させた後、加圧治具5により各硬化性物質7と接触している面と反対の面を加圧加熱して基板1方向へ押し込み、基板1の接合部3と接合部材2とを接合させる。

(もっと読む)

マイクロ構造を作製する方法

マイクロ構造物品を作るのに有効であるキャスト成形法及びモールド成形法に関する。物品の表面に複数のマイクロ特徴部を含むことによって、他の特性、例えば高い疎水性を対象物に与えることができる。本明細書で説明するキャスト成形法及びモールド成形法の幾つかにより、マイクロ特徴部及びマクロ特徴部の両方を有する物品、例えば、マクロ特徴部又は選択したマクロ特徴部領域上に又はその中にマイクロ特徴部を有する物品を製造することがさらに可能になる。 (もっと読む)

MEMS素子の製造方法およびMEMS素子

【課題】壁電極を用いるミラーアレイを備えるMEMS素子が、より容易に製造できるようにする。

【解決手段】第1電極パターン113に溝部113aを形成する。同様に、第2電極パターン(不図示)にも溝部を形成する。例えば、公知の技術となっているSiの深堀加工技術であるDRlEエッチング技術で、SF6をエッチングガスとして用いることで、上述したエッチングが行える。ここで、溝部113を形成するエッチングでは、形成した溝部113aの底部に、第1電極パターン113(シリコン層103)が残るようにエッチング時間を制御する。例えば、実験などにより、予めエッチングレートを測定しておき、このエッチングレートより、溝部113aの底部に、第1電極パターン113(シリコン層103)が残る処理時間を算出し、この算出結果を上記エッチングに適用させればよい。

(もっと読む)

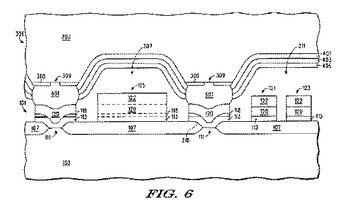

金属ゲルマニウムシリコン材料を用いた基板接合

1つの実施形態において、第1基板(103)を第2基板(303)に接合するために有用な方法は、金属含有層を前記第1基板の上に形成する工程を含む。前記金属含有層は、1つの実施形態では、微小電気機械システム(MEMS)素子とすることができる半導体素子を取り囲む。前記第2基板(303)の上には、第1シリコン含有層(401)が形成される。第2ゲルマニウム/シリコン含有層(403)は前記第1層の上に形成される。第3ゲルマニウム含有層(405)は前記第2層の上に形成される。前記第3層を前記金属含有層に接触させる。熱(及び、幾つかの実施形態では圧力)を前記第3層及び前記金属含有層に加えて、導電性の機械的接合材料を前記第1基板と前記第2基板との間に形成する。機械的接合材料でMEMSのような半導体素子を取り囲む場合、機械的接合材料は、当該材料でMEMSの気密封止を行なってMEMSを保護することができるので極めて有利である。  (もっと読む)

(もっと読む)

マイクロ構造、その作製方法、マイクロ構造とマイクロシステムとのボンディング装置

本発明は、少なくとも1つのボンディング基板と反応性多層システムとを含むマイクロ構造に関し、ここで反応性多層システムは、互いに離間された垂直配向のナノ構造を備えるボンディング基板の少なくとも1つの表面層と、ナノ構造間に位置し、且つナノ構造の材料に関する反応相手をなす少なくとも1つの材料で充填された領域とを有する。本発明は、さらに、少なくとも1つのボンディング基板及び反応性多層システムの作製方法を含み、ここでは、反応性多層システムを形成するため、ボンディング基板の少なくとも1つの表面層がパターニングされ、又はパターン状に堆積されて、それに伴い互いに離間された垂直配向のナノ構造が形成され、及びナノ構造間の領域が、ナノ構造の材料に関する反応相手をなす少なくとも1つの材料で充填される。加えて、本発明は、少なくとも1つのボンディング基板と反応性多層システムとを有するマイクロ構造を、ボンディング基板を有する別の構造とボンディングする装置を含み、ここでこの装置は、開閉及び排気を行うことのできるボンディングチャンバであって、そこにマイクロ構造及び別の構造を導入して互いに位置合わせすることのできるボンディングチャンバを有し、また、ボンディングチャンバに連結される活性化機構であって、それによって、マイクロ構造の反応性多層システムであって、ナノ構造の材料に関する反応相手をなす材料を−ナノ構造間に位置して−備える反応性ナノ構造から形成される反応性多層システムを、ナノ構造とナノ構造の材料に関する反応相手をなす材料との間に自己伝播発熱反応が起こるような方法で機械的に、電気的に、電磁的に、光学的に及び/又は熱的に活性化することのできる活性化機構も有する。さらに、本発明は、2つのボンディング基板とボンディング基板の間に位置する構成体とから形成されたマイクロシステムに関し、前記構成体は既反応の反応性層システムを有し、ここで既反応の反応性層システムは、互いに離間された垂直配向のナノ構造を備える−ボンディング基板上に提供された−少なくとも1つの表面層と、ナノ構造の材料に関する反応相手をなす少なくとも1つの材料でナノ構造間が充填された領域とから構成される既反応の構造配列であり、ここでこのマイクロシステムは、バイオマテリアルで被覆されたセンサであり、及び/又はポリマー材料から構成される素子及び/又は少なくとも1つの磁性及び/又は圧電性及び/又はピエゾ抵抗性部品を有する。  (もっと読む)

(もっと読む)

加工装置

【課題】簡易な手順で、可動電極と固定電極との固着を抑制した上で、陽極接合を実現する。

【解決手段】第1架橋部材が第1接触端子144によって第1帯状部14Aを接地し、第2架橋部材が第2接触端子143によって第2帯状部15Aに加工電圧を供給し、第3架橋部材が第3接触端子141によって第3帯状部54を接地し、第3帯状部54を通じて、他方の外側基板の第1帯状部14Bを接地する。また、第4架橋部材が第4接触端子によって第4帯状部に加工電圧を供給し、第4帯状部を通じて、他方の外側基板の第2帯状部15Bに加工電圧が供給される。中央基板6は、接地端子によって接地され、中央基板6と、外側基板8A,8Bの裏面側の一対の絶縁性基板7A,7Bの間には、加工電圧が加わり、陽極接合が実行される。このとき、第1帯状部14A,14Bおよび第1帯状部14A,14Bに接続される部分(固定電極2A,2B)は、接地されている。

(もっと読む)

ガラス表面の微細加工方法

【課題】ミクロンオーダーだけでなくナノオーダーでの微細加工を容易に施すことができるガラス表面の微細加工方法を提供する。

【解決手段】アルカリ酸化物を含有するガラスの表面に凸部を形成するガラス表面の微細加工方法であって、凸部となるべき第2領域の表面に隣接する第1領域の表面を保護層で被覆する工程と、第2領域の表面側からアルカリイオンを除去する工程と、第1領域の表面から保護層を除去する工程と、アルカリイオンが除去された第2領域の表面と保護層が除去された第1領域の表面とを研磨する工程と、を備える。

(もっと読む)

ウェーハマウント方法及びウェーハマウント装置

【課題】

表面に凹凸形状を備えたウェーハであっても高い接着固定力を発揮するウェーハマウント方法及びウェーハマウント装置を提供すること。

【解決手段】

押さえ板3でウェーハWを押圧するとともに吸引手段により、ウェーハWと粘着層TBとの間のエアを吸引してウェーハWを粘着シートTへ貼着する

(もっと読む)

MEMSデバイスの製造方法

【課題】MEMS構造体の構造寸法を広い範囲で調整できると共に、均一な寸法調整を行うことができ、或いは、動作態様を変化させないMEMSデバイスの調整方法及びこれを用いた製造方法を提供する。

【解決手段】本発明のMEMSデバイスの製造方法は、基板10上に、MEMS構造体20と、該MEMS構造体20の周囲に外部に開口した空洞部を有する被覆構造とを形成する基板上構造形成工程と、その後、外部より前記MEMS構造体20の周囲20CにエッチングガスEGを供給して前記MEMS構造体の表面エッチングを気相で行う構造体エッチング工程と、を具備することを特徴とする。

(もっと読む)

分離した微細構造を有する微小電気機械システムデバイス及びその製造方法

微細構造を有する微小電気機械システム(MEMS)デバイス20は、ポリシリコン構造層に形成され、基板22上に担持され、可動の微細構造を有するポリシリコン構造層46を含む。微細構造28が分離トレンチ56に横方向に固定されるように、分離トレンチ56は層46を貫通して延びる。犠牲層22は基板上に形成され、構造層46は犠牲層22上に形成される。ポリシリコン構造層46を貫通してエッチングし、シリコンリッチ窒化物なような窒化物72をトレンチ56に堆積することによって、分離トレンチ56が形成される。そして、微細構造28は構造層46に形成され、分離トレンチ56の上方に電気接続部30が形成される。基板22から相隔たった分離した微細構造28を有するMEMSデバイス20を形成するために、犠牲層22をその後除去する。  (もっと読む)

(もっと読む)

2D光子リソグラフィ及びナノインプリントを使用してサブミクロン3D構造を製造するための3D鋳型ならびにそのプロセス

【解決手段】 高スループット且つ低コストのサブミクロン3D構造製品を製造するための3D鋳型を製造するプロセスが開示される。このプロセスは、2光子レーザリソグラフィと3D書き込み技術との使用を統合して、3D構造製品の各層の3D鋳型を作り、次に、ナノインプリントを使用して、その層の上記3D鋳型から3D構造の各層のポリマー薄膜シートを形成する。次に、ポリマー薄膜シートの各層は、サブミクロン3D構造製品に製造される。高スループット且つ低コストのサブミクロン3D構造製品の各層の3D鋳型がさらに使用されて、マスタ鋳型が作られ、次に、マスタ鋳型を使用して、3D構造の各層のポリマー薄膜シートが形成されて、サブミクロン3D構造製品が製造される。このプロセスを使用する適用例も開示される。 (もっと読む)

141 - 160 / 312

[ Back to top ]