Fターム[3F022MM36]の内容

倉庫・貯蔵装置 (25,393) | 目的・要求 (9,016) | 在庫管理 (2,865) | 入出庫作業の指示・管理 (816) | オーダーピッキング (359)

Fターム[3F022MM36]に分類される特許

181 - 200 / 359

ピッキング作業用台車

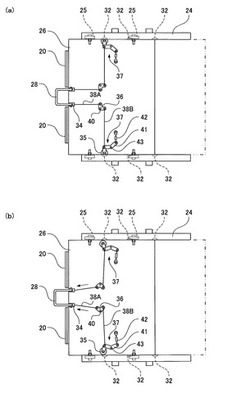

【課題】作業者の意図に反してスライダが前後方向にスライドしてしまう恐れを解消でき、かつ作業負担を軽減できるピッキング作業用台車を提供することを目的とする。

【解決手段】スライダは、コンテナを載置して前後方向にスライドする薄い箱状のスライダ本体26と、スライダ本体26を案内する左右一対の案内レール24とを備え、案内レール24の内側面に、スライダ本体26の前後方向のスライド停止位置に対応して凹部(係止孔)32を設ける。スライダ本体26に、取っ手28が連結されるロッド固定部材34と、凹部32に嵌る回転ローラ35と、回転ローラ35を凹部32側に押圧する押圧手段37を設け、回転ローラ35が押圧手段37により凹部32に嵌った状態で、取っ手28が上方へ傾くようにロッド固定部材34と回転ローラ35間にロッド38を張設する。

(もっと読む)

ピッキング設備

【課題】収納棚の強度を確保しながら、できる限り多くの収納部をピッキング作業用の収納部として設定することができるピッキング設備を提供すること。

【解決手段】収納棚102が、走行移動空間の棚横幅方向において端部に対応する横端部に、補強用構造体Dを備えるように構成され、補強材9が、収納棚の複数の収納部10のうちの補強用構造体に隣接する収納部における棚裏面側の物品取出用開口を閉じないように架設されているピッキング設備。

(もっと読む)

物品管理収納装置

【課題】ログイン時の読取時間によるロスを最小限にして利便性を高めと共に、エラー処理を迅速に行うことができる物品管理収納装置を提供する。

【解決手段】この物品管理収納装置300は、ホルダ(容器)30の内側面に貼付されたICタグ200に対して管理情報を読み書きするための電波を送受信するためのアンテナ9を有する収納棚(収容手段)40と、ICタグ200に対して管理情報の読み書きを行うリーダライタ(読取手段)100と、このリーダライタ100を制御する制御PC(制御手段)50と、を備えて構成され、収納棚40内に備えられたアンテナ9とリーダライタ100はケーブル44により接続されている。

(もっと読む)

ピッキング設備

【課題】空状態の物品保持体が発生しても、その影響をできるだけ受けずに他の物品保持体を搬送することができるピッキング設備を提供すること。

【解決手段】ピッキングのために物品保持体を位置させる物品保持体設置部、及び、その物品保持体設置部に空状態で存在する物品保持体をその物品保持体設置部から移動させて段積み状態で保管する段積み保管装置を備えた物品保持体処理機能付ピッキング作業部が設けられ、制御手段Hが、保持状態の物品保持体を予備物品保管用の収納部から物品保持体設置部又はその物品保持体設置部に向けて物品保持体を搬送するコンベヤ搬送部CVに搬送すべく、物品搬送体3aの作動を制御するように構成されているピッキング設備。

(もっと読む)

物品の仕分け方法

【課題】本発明は、検品の作業を無くすことができ、しかも作業効率を向上でき、さらに仕分け先では何ら設備することなく、収納ケースの内容を確認できる仕分け方法を提供することを目的とする。

【解決手段】店舗毎に、物品は一仕分け単位ずつ、自動仕分け装置5により店舗が割り付けられたシュート6に自動仕分けされ、仕分けられた物品が物品収納容器23に収納されるとき、物品収納容器23内に収納不可能な物品が発生すると、このシュート6のシュートナンバーおよび前記収納不可能とされた物品のバーコードが出力され、この物品を除いた物品が物品収納容器23内に収納されたと判断され、物品収納容器23に収納された物品の明細がプリンタ19により発行される。収納不可能とされた物品は、次の仕分け時に物品収納容器23に収納されるが、このとき物品収納容器23内の物品の明細に誤りがないようにされる。

(もっと読む)

仕分けシステム

【課題】店舗ごとに複数個のコンテナがある場合にも、コンテナ個数データが印字されたコンテナ個数記録紙の発行を確実且つ容易とすることができる仕分けシステムを提供する。

【解決手段】ソーティングシステムにおいて、商品が投入されたコンテナが更新されたときに、更新されたことを指示する満杯ボタン11と、コンテナの更新が指示されたときに、更新回数を店舗ごとにカウントすると共に、店舗ごとの仕分け作業が終了したときに、更新回数に基づいて店舗ごとにコンテナ個数データを生成するシステムコントローラ21と、生成されたコンテナ個数データが印字された個数データラベルを発行するラベルプリンタ5とを備える。

(もっと読む)

異機種同時生産ラインにおける組立支援システム

【課題】 各組立ステーションにおける組立作業者の側で、それぞれの組立ステーションにある部品棚に対応する生産管理装置側の間口別部品割付テーブルの内容を、間口コードや部品コードと言った組立作業者にとっては通常接し難い複雑な情報を知らずとも、容易に変更可能とすること。

【解決手段】 登録モード用の制御手段には、部品棚の各間口に設けられた間口検知器からの検知信号に基づいて該当する検知間口情報を生成する検知間口情報生成手段と、部品情報読取器の読み取り操作により登録対象となる部品情報を生成する部品情報生成手段と、検知間口情報生成手段により生成された検知間口情報と前記部品情報生成手段により生成された登録対象部品情報とを含むテーブル更新要求を前記工程管理装置へと通知する通知手段と、が含まれている。

(もっと読む)

板材加工システム

【課題】 多品種少量の板材加工を行う場合に、自動倉庫内の素材板材を効率良く板材加工機に供給することができる板材加工システムを提供する。

【解決手段】 自動倉庫1から出庫された素材板材Wに対して、板材加工機2が加工を施す。自動倉庫1の立体棚3A,3Bに、パレット10に単一種類の素材板材Wを積載した種別パレットを載せる個別棚5を設ける。立体棚3Aには、複数の種別パレット配置場所12A,12B,12C、および混載用パレット配置場所15を設ける。個別棚5から種別パレット配置場所12A,12B,12Cへ、スタッカクレーン6で種別パレットを載せ替える。パレット間板材移載機構20により、種別パレット配置場所12A,12B,12Cに配置された種別パレットの素材板材Wを、混載用パレット配置場所15に配置された混載用パレット10に移載する。これにより、パレット10に複数種類の素材板材Wが混載された混載パレットを生成する。

(もっと読む)

物品移載装置

【課題】本発明は、主搬送経路を連続移動している物品集品容器に物品を移載できる物品移載装置を提供することを目的とする。

【解決手段】装置本体の底面を、搬送方向へスライド可能なベルト体48により形成し、ベルト体48をスライドさせることにより、貯留されている物品5を物品集品容器6へ投入する構成とする。この構成によれば、連続搬送されている物品集品容器6へ物品5を投入(移載)でき、ピッキング設備の作業効率を改善することを期待でき、また装置本体42の底面42eを物品集品容器6に接近して配置でき、よって物品5の落下距離を短くすることができ、物品5が物品集品容器6に投入されるときの衝撃を少なくすることができる。さらに、装置本体の底面をベルト体48により形成したことにより、摩擦のスベリが少ない状態で物品5を物品集品容器6へ移載でき、安定した位置へ高精度で確実に投入できる。

(もっと読む)

ピッキング作業用台車

【課題】作業者の作業負担を軽減させ、またピッキング作業の作業効率を向上させ、さらにバッテリーに掛かるコストを削減することができるピッキング作業用台車を提供することを目的とする。

【解決手段】ピッキング作業用台車1であって、左右各ハンドル7a,7bをスライド可能に構成し、そのスライド位置により、左右各主動輪5c,5dと連結する左右各ダイナモ15a,15bが発電されバッテリー8を充電する。よって左右各ダイナモ15a,15bの発電負荷が各主動輪5c,5dへ作用し、減速時および左右旋回時に作業者の作業負担が軽減され、また1度のピッキング作業時に各ダイナモ15a,15bからバッテリー8へ充電が行われることにより、充電回数の削減および作業効率の向上が実現され、バッテリー8にバッテリー容量の小さなものが選定可能となるため購入コストを削減でき、さらにはバッテリー8の劣化による交換サイクルを長くすることができる。

(もっと読む)

ピッキング支援装置

【課題】作業者のピッキング作業の誤りを効果的に低減することができるピッキング支援装置を提供する。

【解決手段】収納棚1の各収納部2に表示応答装置10が設けられ、各表示応答装置10には、作業者にピッキングする収納部2を点灯指示するピッキング表示器と、ピッキング数を表示する数値表示器と、ピッキングの完了を示す信号を発生させるための完了スイッチとが設けられる。収納棚1の各収納部2の前面に、遮断アーム15がアーム駆動機構によりその前面を遮断・開放するように取り付けられる。アーム駆動機構は、通常時、遮断アーム15を遮断位置に静止させ、物品のピッキング情報が表示応答装置10に送信されたとき、遮断アーム15を開放位置まで動作させる。

(もっと読む)

ピッキング作業用台車およびピッキング作業用台車を備えたピッキング設備

【課題】本発明は、コンテナにピッキングされた物品が投入される前に、端末機等よりピッキング作業終了を入力された場合でも、ピッキング作業の正確さを向上できるピッキング作業用台車を提供することを目的とする。

【解決手段】車体11の各容器載置部9A,9Bの周囲の2方向に、複数のLED23から形成されるLED群24を配置し、これらLED群24の点灯により、ピッキングされた物品を投入するコンテナ8を指定する構成とする。このように、2方向にLED群24を配置することにより、従来の表示器が1側面(1方向)から確認できるだけに対して、2つの方向の面や角度から確認でき、したがって、ピッキング作業を行う作業者に対して、ピッキングした物品を投入するコンテナ8を強く認識させることができ、物品を投入するコンテナ8を間違える恐れを低減することができる。

(もっと読む)

棚卸システム

【課題】商品の在庫数量の信頼性を向上させることができる棚卸システムを提供することである。

【解決手段】収納棚20には、種類の異なる商品A、B、Cごとに対応つけられた2次元バーコードが付与されており、その2次元バーコードを携帯端末装置10に読み込ませると、携帯端末装置10は、読み込ませた2次元バーコードに対応つけられた商品の棚卸数量を入力可能な棚卸数量入力画面を受信するための依頼情報を管理装置に送信し、管理装置13は、この携帯端末装置10から受信した依頼情報に基づいて棚卸数量入力画面を携帯端末装置10に送信し、携帯端末装置10は、この管理装置13から受信した棚卸数量入力画面から棚卸数量の入力を受け付けると、その受け付けた棚卸数量を管理装置13に送信し、管理装置13は、この携帯端末装置10から受信した棚卸数量を種類の異なる商品ごとに対応づけて記憶部に記憶させる。

(もっと読む)

ピッキング作業管理システム

【課題】多種多様な出荷オーダの特性に適応する最適なピッキング作業方式を選択し、配送センタでのピッキング作業の効率を飛躍的に向上させるピッキング作業管理システムを提供する。

【解決手段】基本管理サーバ1は、出荷商品引当部30で対象日に出荷オーダに対応する在庫があるか否かを引当処理し、引当てが可能な場合に、ピッキング選定部31によって出荷商品データベース22から対象日の出荷データを読み出し、出荷データに基づいて対象日に出荷予定の商品種類数と出荷オーダ数を集計し、商品種類数が第1基準値以上か否かを演算し、次いで、いずれの演算結果の場合であっても、出荷オーダ数が第2基準値以上か否かを演算し、その演算結果が第2基準値以上のときは、更に特定種類数で出荷が完結する出荷オーダ数が第3基準値以上か否かを演算することにより最適なピッキング方式を選定する。

(もっと読む)

ピッキング設備

【課題】タクト送りされる物品集品容器の数が多くなっても、作業効率の低下を防止できるピッキング設備を提供する。

【解決手段】各ピッキングゾーンZ毎に搬送される、多くの所定個数(例えば、6個)の物品集品容器1からなる物品集品容器1群に、これら物品集品容器1を搬送方向上流側(例えば、3個)と下流側(例えば、3個)に分ける隙間5を設け、また各ピッキングゾーンZ毎に仮置台4を物品集品容器1の所定個数と同じ台数だけ、前記隙間5を空けて主搬送経路Rに沿って配置する。この構成によれば、ピッキングした物品を物品集品容器1へ投入するとき、物品集品容器1群の隙間5或いは仮置台4の隙間5との組合せにより、多くの物品集品容器1の中から物品を投入する目的の1つの物品集品容器1を瞬間的に判別することが可能となり、作業効率を向上させることができる。

(もっと読む)

ピッキング設備

【課題】作業効率と設備費のバランスを取ることを可能とするピッキング設備を提供する。

【解決手段】店舗から注文された物品は、まず自動投入ライン2において集品され、自動投入ライン2より、主搬送経路を形成する第1コンベヤ装置7により搬送される物品集品容器6に自動投入され、また人手投入ライン3で集品されて荷合わせ投入部44へ供給され、荷合わせ投入部44において物品集品容器6に人手で投入される構成とし、自動投入ライン2と人手投入ライン3が混合された設備とする。よって、店舗より注文される頻度が高い高頻度の物品を自動投入ライン2により効率的に集品し、店舗より注文される頻度が低い低頻度の物品を人手投入ライン3により、自動投入ライン2より安価な設備で集品することができ、作業効率と設備費のバランスを取ることができる。

(もっと読む)

ピッキング設備

【課題】本発明は、不定貫品が混じっても重量検品を行うことができるピッキング設備を提供することを目的とする。

【解決手段】ピッキングデータにおいて、ピッキングする物品5の品目中に不定貫品A3が混じるとき、ピッキングデータは不定貫品A3の物品5をピッキングするピッキングデータと、不定貫品以外A1,A2の物品5をピッキングするピッキングデータに分割され、これら分割されたピッキングデータ毎に先行仮置台の第1投入部27へ集品され、各第1投入部27へ集品された物品5がそれぞれ重量検品される。よって、不定貫品A3を、一個当たりの重量が略一定の物品A1,A2とともに集品し重量検品するときに発生する重量検品不良の頻度を減少でき、重量検品を有効に使用することができる。

(もっと読む)

ピッキング設備

【課題】本発明は、各ピッキングゾーンにおいて、複数の物品集品容器に対して仮置きができるともに、重量検品も実行可能とし、ピッキング作業時間の短縮を図り得るピッキング設備を提供することを目的とする。

【解決手段】ピッキング作業を行う作業者が、ピッキングデータに基づいて物品5のピッキング作業を行うに際し、ピッキングゾーン8に設けられている先行仮置台25の第1投入部27の一つを自由に選択して、最初にピッキングした物品5を載置すると、この先行仮置台25にピッキングデータの店舗(仕分け先)を特定する構成とする。これにより、作業者は予め指定された先行仮置台25(第1投入部27)に物品5を載置する必要がなくなり、最も作業性の良い先行仮置台25を選択してピッキング作業を実行でき、よってピッキング作業の効率を向上できる。

(もっと読む)

ピッキング設備

【課題】本発明は、物品収納部より取り出した物品の数量の再確認あるいは検品を速やかに行うことができるピッキング設備を提供することを目的とする。

【解決手段】店舗からの注文データに基づいて、物品収納部16に設けたピッキング表示器21のディジタル表示器21aにピッキングする物品5の数量を表示し、表示/完了ボタン21bのランプの点灯を行い、これら表示にしたがって物品収納部16より物品5がピッキングされ、表示/完了ボタン21b(第1スイッチ)が操作されると、ディジタル表示器21aの数量表示は残し、表示/完了ボタン21bのランプを消灯する構成とする。このように、表示/完了ボタン21bのランプが消灯されることによりピッキング作業の実行を確認でき、このときディジタル表示器21aの数量表示が残されることによりピッキングした物品5の再確認あるいは検品を確実に速やかに行うことができる。

(もっと読む)

ピッキング設備

【課題】本発明は、各ピッキングゾーンにおいて、複数の物品集品容器に対して仮置きができるともに、前後のピッキングゾーンにおけるピッキング作業の手助けを可能とするピッキング設備を提供することを目的とする。

【解決手段】作業者によりピッキングデータに基づいて物品5を先行仮置台25(第1投入部27)に投入するピッキング作業を行っているとき、この先行仮置台25(第1投入部27)上の物品5を投入する物品集品容器6が上流のどのピッキングゾーン8にあるかが先行投入表示器32に表示される。よって、作業者は、先行仮置台25(第1投入部27)に対して実行しているピッキング作業が時間的に余裕があるピッキング作業なのか否かを判断でき、余裕があるとき、前後のピッキングゾーンにおいて近くに物品集品容器6が移動してきて未だピッキングが実行されているときに手助けすることができる。

(もっと読む)

181 - 200 / 359

[ Back to top ]