Fターム[3J009EB02]の内容

Fターム[3J009EB02]に分類される特許

1 - 20 / 102

車両用操舵装置

ウォーム減速機及び電動パワーステアリング装置

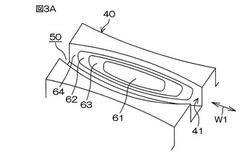

【課題】作動音や歯打ち音が小さく、耐久性に優れたウォーム減速機を提供する。

【解決手段】ウォームホイール40の歯面41は、第1形状部61と、第1形状部を取り囲む第2形状部62と、第1形状部を取り囲み且つ第2形状部により取り囲まれた第3形状部63とを含む。各形状部61〜63は、ウォームホイール40に対するウォーム30の位置ずれに起因してウォーム30の歯面31が可動する可動範囲の包絡面を含んで構成される。第1形状部61は常用負荷のときの可動範囲に対応する。第2形状部62は使用時の最大負荷を超える過負荷のときの可動範囲に対応する。第3形状部63は常用負荷の最大値と過負荷の最小値の間の負荷のときの可動範囲に対応する。

(もっと読む)

歯車射出成形用金型およびこの金型の製造方法

【課題】樹脂を射出成形することによって得えられる従来の歯車の高精度化を企図した場合、金型構造が複雑となる上に特別な付帯設備が必要である。

【解決手段】歯車を射出成形するための本発明による金型は、歯車となる樹脂が充填される成形キャビティが画成され、この成形キャビティが歯車の歯部となる歯部成形部を有し、この歯部成形部が成形キャビティの周方向に沿って異なる転位量を持った転位歯部成形部を有する。この場合、成形キャビティに連通して溶融状態の樹脂が通る射出ゲート部に近接する転位歯部成形部がプラス側の転位量を有し、射出ゲート部から離れた転位歯部成形部がマイナス側の転位量を有するものであってよい。

(もっと読む)

ウォーム減速機

【課題】負荷がかかった状態でも常に潤滑油のくさび効果を確保できるウォーム減速機を提供する。

【解決手段】ウォームホイール40の歯面41が第1形状部61と残りの部分である第2形状部62とを含む。第1形状部61は、使用時の最大負荷と同等または同等以上の負荷のときのウォームホイール40に対するウォームの位置ずれに起因してウォームの歯面が可動する可動範囲の包絡線を含んで構成される。第2形状部62は第1形状部61の少なくとも溝底51側に隣接しウォームとの接触を回避する。通常負荷の状態で第1歯面形状部61の中央部を含む領域A0のみがウォームと接触する。第1歯面形状部61の歯幅方向W1の一対の端部611,612には非接触領域A1,A2が形成される。

(もっと読む)

動力伝達機構、及び画像形成装置

【課題】回転ムラや振動を低減できるとともに、組み立て性やコスト面で不利とならず、小型の製品への搭載も可能な、はすば歯車列を有した動力伝達機構を提供する。

【解決手段】第1駆動モータ151に近い動力伝達方向上流側の第1はすば歯車111と、駆動源から遠い下流側の第2はすば歯車112と、これらの間に配置された第1中間はすば歯車121とを有したはすば歯車列を備えた。そして、第1中間はすば歯車121の前方側及び後方側いずれの歯面にもδの段差を形成し、第1はすば歯車111と接触する幅をLB1とし、第1中間はすば歯車121の歯面領域S1を形成する。また、第2はすば歯車112と接触する幅をLB2とし、第1中間はすば歯車121の歯面領域S2を形成する。そして、これらの歯面領域(S1,S2)を、各はすば歯車の端面位置を揃えた状態で軸方向で異なるように設定し、双方の噛み合う位相が打ち消し合うように構成した。

(もっと読む)

駆動伝達装置、及び、それを備える画像形成装置

【課題】駆動源からの振動の伝搬を抑制し、騒音を低減する駆動伝達装置及びそれを備える画像形成装置を提供する。

【解決手段】駆動伝達上流側の歯車80と噛み合う駆動歯車84と、駆動伝達下流側の歯車85と噛み合う従動歯車85と、駆動歯車84と従動歯車85を同軸上において回転可能に支持する支持軸81jとを備え、駆動歯車84の駆動伝達面84d、84eと従動歯車85の被駆動伝達面85d、85eとの間に介在する制振部材90、91を有する駆動伝達装置において、駆動力の分力であって、支持軸81jの中心軸方向において駆動歯車84と従動歯車85とを離間する方向の力が、従動歯車85に働くように、駆動伝達面84d、84eと被駆動伝達面85d、85eの少なくともいずれか一方が傾斜している。

(もっと読む)

円筒ウォームおよび円筒ウォームギヤ

【課題】加工が容易で耐久性に優れた円筒ウォーム4および円筒ウォームギヤ1を提供すること。

【解決手段】円筒ウォーム4は、外形が円筒形に形成されている。相手方のウォームホイール2の歯たけ方向Hに沿って歯面4cが線接触する歯形に形成されている。円筒ウォーム4のウォーム中心軸Cに対し、ウォーム径方向に最も近い座標において、ウォームホイールの歯たけ方向に沿って歯面が線接触する歯形に決定されることによって、円筒ウォーム4は、その有効歯たけh’が、当該円筒ウォーム4の軸平面において、ウォームホイール2の歯先円Adに沿う鼓形状を有している。従って、同時にかみ合う歯数が従来の円筒ウォームに比べて多くなる。

(もっと読む)

回転ギヤのピッチ調整機構及びピッチ調整方法

【課題】回転ギヤの母材強度の低下や機械的振動の発生を招かないようにしながら、容易に且つ再現性のある手法で回転ギヤのピッチ調整を行なえようにする。

【解決手段】ボス部71と、ボス部71から径方向外方に延びて固設された円形のプレート部72と、プレート部72の外端部に周設され外周にハス歯ギヤ73aを有するギヤ部73と、を有し、ボス部71におけるプレート部72の基部に、ボス部71の軸方向一端に開口し軸方向に向けて穿設された環状又は部分環状の溝74と、溝74の内部に軸方向へ可動に装備され、溝74の内周面及び外周面又は溝の内周及び外周に装備された表面部材84,85との間で滑らかに摺接し、軸方向への移動に応じて、プレート部72の軸方向位置から偏倚した位置で溝74の内周と外周との間の面圧を可変に加える楔状部材82,83と、楔状部材82,83を軸方向へ進退駆動するねじ部材81と、を有する。

(もっと読む)

船外機の動力伝達装置

【課題】ベベルギアの製造コストを低減できると共に動力伝達効率を向上でき、更に従動ベベルギア全体としての歯強度の低下を防止できること。

【解決手段】ベベルギア機構28を備えた船外機の動力伝達装置30において、ベベルギア機構28は、ドライブシャフト21に装着された駆動ベベルギア22と、プロペラシャフト23に配置された前進用従動ベベルギア24及び後進用従動ベベルギア25とを有し、前進用従動ベベルギア24と後進用従動ベベルギア25は、駆動ベベルギア22に常時噛み合うと共に、ドッグクラッチ27を介してプロペラシャフト23に選択的に断続可能に構成され、前進用従動ベベルギア24、後進用従動ベベルギア25及び駆動ベベルギア22が直歯型のベベルギアにて構成され、従動ベベルギアは、歯の側面における歯筋方向の形状が、前進用従動ベベルギア24と後進用従動ベベルギア25とで異なる諸元に形成されたものである。

(もっと読む)

歯車連結装置及び歯車連結方法

【課題】歯車を噛み合わせる際の振動や騒音を低減できる歯車連結装置及び歯車連結方法を提供することにある。

【解決手段】歯車連結装置は、2つの歯車G1,G2の噛合いによって動力伝達を行い、かつ、少なくとも一方の歯車G1の軸方向D1の移動によって噛合いによる連結が解除される。回転センサS1,S2は、歯車G1,G2の回転を検知する。判定部10は、回転センサS1,S2の検知信号に基づいて、軸方向に移動する歯車G1の端面が、他の歯車G2の第1の歯の端面と、該第1の歯に隣接する第2の歯の端面の間に来ることを判定する。判定部10の判定結果に基づいて、駆動部20は歯車G1を軸方向に移動して、歯車の連結状態にする。

(もっと読む)

歯車伝動装置

【課題】歯車間の摩擦係数をより適切に調整することができる歯車伝動装置を提供する。

【解決手段】歯車伝動装置1は、回転軸21の軸方向に複数の異なる表面粗さの歯面22a〜22cを有する駆動側歯車2と、駆動側歯車2と噛合された被駆動歯車3と、駆動側歯車2及び被駆動歯車3の回転数が増大するのに伴い、被駆動歯車3と噛み合う位置の駆動側歯車2の歯面の表面粗さが大きくなる方向へと、駆動側歯車2及び被駆動歯車3の少なくとも一方を軸方向に移動し、駆動側歯車2と被駆動歯車3との噛合い位置を変更する変更機構4と、を備える。

(もっと読む)

歯車伝動装置

【課題】歯車間の摩擦係数をより適切に調整することができる歯車伝動装置を提供する。

【解決手段】歯車伝動装置1は、複数の異なる性状の歯面22a〜22cを軸方向に有する駆動側歯車2と、駆動側歯車2と噛合された被駆動歯車3と、駆動側歯車2及び被駆動歯車3の少なくとも一方を軸方向に移動し、駆動側歯車2と被駆動歯車3との噛合い位置を変更する変更機構4と、を備え、駆動側歯車2は、その歯面22a〜22c上の微小な凹部及び凸部のうち、凸部の高さまたは凹部の深さのいずれか一方が異なるよう形成されることで、複数の異なる性状の歯面22a〜22cを有し、駆動側歯車2及び被駆動歯車3の運転状態の変動に応じて、歯車間の接触状態を一定に保つように、被駆動歯車3と噛み合う位置の駆動側歯車2の歯面22の性状が変更機構4により変更されることを特徴とする。

(もっと読む)

かみあい中,すべり率の正負が変化せず、歯元幅を大きく,さらに,かみあい点における歯形の相対曲率を小さくするピッチ円外インボリュート歯形内歯車対

【課題】 インボリュート内歯車対に、つぎの特長を与える歯形を提案することを主な課題とした。

1)かみあい始めから終わりまで,すべり率の正負が変わらない。

2)同一モジュール及び歯数の従来のインボリュート内歯車対に比し、ピニオンの歯元幅が大きく,さらに,かみあい点における歯形の相対曲率が小さい。

【解決手段】 内歯車対を構成する歯車は、それぞれの基準円の周上を転がる直線上の点が基準円上に描くインボリュート曲線にできるだけ漸近させた低圧力角インボリュート曲線の基準円外の一部を歯形とする。

(もっと読む)

動力伝達機構

【課題】かみあい伝達誤差に起因するギヤノイズなどの騒音の発生を抑制できる動力伝達機構を提供すること。

【解決手段】駆動軸11aに固定された駆動歯車11と、被駆動軸12aに固定され駆動歯車11とかみあう被駆動歯車12とを有し、駆動軸11aに入力された動力を被駆動軸12aに出力する動力伝達機構10で構成され、駆動歯車11および被駆動歯車12の内少なくともいずれか一方が、円周方向に沿って歯幅が周期的に変化する周期的変化歯22aを有することを特徴とする。

(もっと読む)

インボリュート歯車対

【課題】インボリュート歯車の大型化を招くことなく低振動化と高強度化を両立させる。

【解決手段】インボリュート歯車10,30の基礎円半径の比Rb2/Rb1が歯幅方向において一定となるように、インボリュート歯車10,30の基礎円半径Rb1,Rb2(圧力角α)を歯幅方向において変化させる。インボリュート歯車10,30の圧力角αを歯幅方向において変化させると、歯12,32同士の接触点24における接触法線の方向が歯幅方向において変化し、基礎円半径一定の従来歯車と比較して噛み合い率が増加する。

(もっと読む)

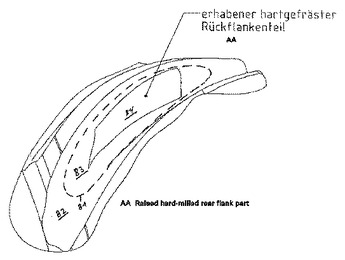

かさ歯車伝達のためのかさ歯車

本発明は、かさ歯車機構のためのかさ歯車に関し、かさ歯車の歯は、それぞれ、かみ合い側歯面及び反かみ合い側歯面を有し、反かみ合い側歯面は、かみ合う歯車の反かみ合い側歯面のために係合領域を有し、通常従来の係合領域の反かみ合い側歯面及び外周縁領域と係合する従来の最大限に有効な係合領域を包囲する外部領域は、その面高さが、縮小された領域が常に非接触となり、縮小されて残された内部隆起領域のみが接触するように縮小される。  (もっと読む)

(もっと読む)

歯車機構

【課題】第1歯車と第2歯車との間で伝達されるトルクが通常の値となっているときのノイズの抑制と、そのトルクが大きくなりすぎるときの各歯車における歯同士の接触部分での荷重の集中の抑制とを両立させる。

【解決手段】ドライブギヤ8の歯10における減速側歯面と加速側歯面とのうち、ドライブギヤ8とドリブンギヤ9との間での伝達トルク最大時にドリブンギヤ9の歯11と接触して同トルクの伝達を行う減速側歯面は、次のように形成される。すなわち、減速側歯面は、ドリブンギヤ9の歯11に向けて突出し、且つ同歯11の歯幅方向について湾曲する円弧状とされる。更に、減速側歯面に関しては、その円弧状の湾曲の中心がドライブギヤ8の歯10における歯幅方向の中央にて同歯幅方向と直交する平面に対し上記伝達トルク最大時に減速側歯面におけるドリブンギヤ9の歯11と接触する部分と逆側に離れて位置するように形成される。

(もっと読む)

画像形成装置

【課題】モータと感光ドラムの間の歯車減速機構において、小型化軽量化を妨げることなく、感光ドラムの微小な速度変動を抑制して、出力画像の高画質化を実現できる画像形成装置を提供する。

【解決手段】感光ドラム1Yのドラムギア軸10は、ベアリング18を用いて支持筐体16に回転自在に支持される。モータ13は、支持筐体16に固定され、駆動歯車の一例であるモーターギア14は、モータの駆動軸14に直接形成されている。従動歯車の一例であるドラムギア12は、モーターギア14と噛み合って感光ドラム1Yと一体に回転する。ドラムギア12に施すクラウニングの中心を感光ドラム1Y側に3mmオフセットすることにより、駆動中のアライメント誤差変動を吸収してドラムギア12の片当たりを回避している。

(もっと読む)

歯車設計支援方法、歯車設計支援プログラムを記録した記録媒体及び歯車設計支援装置

【課題】 歯車列伝達機構系を試作し評価するといった煩雑な作業を行うことなく、高精度かつ容易に歯車列伝達機構系の設計を行うことを可能とすべく支援する歯車設計支援方法を提供する。

【解決手段】 歯車設計支援方法は、各歯車列の基本データを入力する基本データ入力工程(S101)と、基本データ入力工程の情報から歯面同士のすべり速度を算出し、そのすべり速度にばらつき成分を加算し、概算面圧と比摩耗量から目標寿命時間における歯面上の摩耗量を算出する摩耗量算出工程(S103)と、を含む。

(もっと読む)

ウォームギア

【課題】ウォームギアにおいて、バックラッシに関連した不具合を従来技術よりも軽減する技術を提供する。

【解決手段】本発明に係るウォームギアは、回転可能に支持されていると共に外周に歯面を有するウォームと、前記ウォームとは方向が異なる回転軸を中心に回転可能に支持されていると共に前記ウォームの歯面と噛み合う歯面を外周に有するウォームホイールとを備え、前記ウォームホイールの歯には、潤滑剤を付着させるための溝が形成されている。従って、歯面に形成された溝によって潤滑剤が滑り落ちにくくなるので、ウォームギアにおいてバックラッシに関連した不具合を従来技術よりも軽減できる。

(もっと読む)

1 - 20 / 102

[ Back to top ]