Fターム[3J011MA02]の内容

すべり軸受 (25,670) | 改良部位 (2,508) | 軸受ブッシュ、軸受金自体の改良 (1,777) | すべり面の改良 (1,145)

Fターム[3J011MA02]の下位に属するFターム

油溝、又はポケットの改良 (597)

Fターム[3J011MA02]に分類される特許

201 - 220 / 548

リニアモータ

【課題】推力を向上させるための磁性体を設けたリニアモータにおいて、磁性体と軸部材との間に働く吸引力によって軸部材が撓むのを防止できるリニアモータを提供する。

【解決手段】リニアモータの軸部材1には、N極及びS極の磁極が軸線方向に交互に形成される。軸部材1の周囲を囲むコイルユニット3の外側及び内側の少なくとも一方には、推力を向上するための磁性体4,6が設けられる。コイルユニット3の内側と軸部材1の外側との間には、軸部材1がコイルユニット3に対して軸部材1の軸線方向に相対的に直線運動するのを案内するすべり軸受7が設けられる。

(もっと読む)

硬質非晶質炭素被覆部材およびその製造方法

【課題】基材と硬質な非晶質炭素膜との密着性に優れた新規の構成をもつ硬質非晶質炭素被覆部材およびその製造方法を提供する。

【解決手段】硬質非晶質炭素被覆部材は、基材と、該基材の表面に形成されモリブデンおよび/またはチタンを含む中間層と、該中間層の表面に形成された硬質非晶質炭素膜と、を備え、少なくとも前記中間層と前記硬質非晶質炭素膜との界面部において、該中間層は酸素および炭素を含み、該硬質非晶質炭素膜は珪素を含むことを特徴とする。硬質非晶質炭素被覆部材は、基材の表面にモリブデンおよび/またはチタンを含み少なくとも表面部に酸素を含む酸素含有金属層を形成し、該酸素含有金属層の表面に炭素および珪素を堆積させて珪素を含む硬質非晶質炭素膜を形成するとともに該表面から炭素を拡散させることにより、容易に製造可能である。

(もっと読む)

高精度すべり軸受

【課題】高精度を有しつつ、潤滑性に優れた高精度すべり軸受を提供することを目的とする。

【解決手段】軸受外周部として金属を用い、この軸受外周部の摺動部に樹脂材料をインサート成形して樹脂層を形成すると共に、この軸受外周部の表面のうち、少なくとも上記樹脂層と接触する軸受外周部の表面部分に細かい凹部を設け、上記樹脂層における(樹脂材料の線膨張係数)×(樹脂層の肉厚)を0.15以下とし、上記凹部が占める見かけ面積の合計を、上記樹脂層と接触する軸受外周部の表面部分の面積の25〜95%とする。

(もっと読む)

適合性コーティングを備える滑り部品及びその製造方法

本発明は、Ti、Co、Cr、Zr又はBeから成る群から選択される少なくとも1つの添加物を含む銅系合金から形成された運転面コーティングを特徴とする、少なくとも1つの運転面を含む、燃焼エンジンのための滑り部品に関する。 (もっと読む)

スクロール流体機械

【課題】軸受の耐久性や寿命の低下、ピンおよび穴の焼き付きや摩耗を抑制し、振動やグリースの飛び出しを低減する。

【解決手段】ケーシング1内に回転軸受9を介して設けられた回転軸5と、回転軸5内に旋回軸受8を介して装着された旋回軸4と、ケーシング1に固定された固定スクロール2と、固定スクロール2と対面して旋回軸4の一端に設けられた旋回スクロール3とを具備するスクロール流体機械において、旋回軸4が自転しないようにするための自転防止機構として、旋回軸4の旋回スクロール3とは反対側の他端に設けられたベース10と、ベース10の旋回スクロール3とは反対側の面に設けられた旋回ピン11と、旋回ピン11が挿入されるガイド軸受13が設けられ、ベース10と対面してケーシング1に固定された固定板12とを有する。

(もっと読む)

冷媒圧縮機

【課題】冷媒圧縮機の内スクロール圧縮機には摺動部材として、軸受(カーボン軸受、巻ブッシュ)が、主軸受、旋回軸受に3個用いられ、定常運転では流体潤滑状態となるように設計されているが、特に過渡的に厳しい運転環境においては、主軸受の上部側の端部に局部的な荷重が集中し、境界潤滑の摩耗痕に酷似した摩擦摩耗現象を生じる。これに対し、シリンダ内の容積効率や圧縮機の容積効率を長期に亘って継続的に維持することができるようにする。

【解決手段】冷媒と冷凍機油が充填された状態で作動される冷媒圧縮機における、クランクシャフト5を支持する主軸受4aと、クランク5aが挿入された旋回スクロール部材2の旋回軸受2cの各軸受は、直径が約1.0〜15μmの空孔を有すると共に、この空孔に、前記金属である銅または銅合金を充填させた炭素黒鉛質基材で構成されている。

(もっと読む)

動圧流体軸受装置、それを備えたスピンドルモータ、および製造方法

【課題】動圧発生溝を転造加工するときに発生するスリーブ内周軸受面の余肉部を整形して平坦にし、かつ軸受面およびスリーブ全体の表面空孔を封孔することにより、圧力漏れが無く高性能で長寿命な流体軸受及びその製造方法を得る。

【解決手段】軸受孔を有し、前記軸受孔の内周面に動圧発生溝を有し、前記軸受孔に軸が相対的に回転可能な状態で挿入されているスリーブを備えた動圧流体軸受装置の製造方法であって、転造により動圧発生溝を形成して成形体を形成する工程と、前記成形体を熱処理して再焼結する工程と、さらにスリーブ内径より大きなボールを通して整形するボールバニッシュ工程を行なう。

(もっと読む)

流体軸受装置及び、それを用いたスピンドルモータ

【課題】HDD(ハードディスクドライブ)等の情報装置に使用される流体軸受装置に関し、クロム層が形成されたスラスト板の反りを低減させて、摩耗粉による動作不良を防止できる流体軸受装置を提供する。

【解決手段】スラスト板16の少なくとも一方の面に塑性加工で加工硬化溝16aを設けることで、加工硬化によりスラスト板16の曲げ強度を向上させることができるので、外部からスラスト板16を変形させようとする力が作用しても変形を低減できる。そのため、その表面にクロム層やダイヤモンドライクカーボン層を堆積しても変形が少なくなる。その結果、スラスト板16の反りを抑制でき、摩耗粉による動作不良を防止できる流体軸受装置を提供できる。

(もっと読む)

摺動部材

【課題】非焼付性に優れる摺動部材を提供する。

【解決手段】Siを必須成分とするAl基軸受合金層1上に中間層2を介してオーバレイ層3を被着した摺動部材において、Al基軸受合金層1の表面に、Al合金層1中のSi粒子の一部がAl基軸受合金層1の表面から突出した状態で分布することにより、凹凸状を形成させる。Al基軸受合金層1の表面から突出するSi粒子は、90%以上が粒径2μm以下の大きさで、且つ、この粒径2μm以下のSi粒子同士が互いに重心間で平均6μm以下離れた状態で分布させる。中間層2の表面及びオーバレイ層3の表面を、Al基軸受合金層1の表面の凹凸に応じた凹凸状に形成させる。

(もっと読む)

メタルブッシュ、及びこれを用いた駆動装置並びに乳化分散装置

【課題】本発明は、駆動装置の軸受け部材であるメタルブッシュを、摺動摩耗特性である耐荷重性、耐摩耗性、なじみ性等に優れ、鉛を発生することがないものとする技術を提供する。

【解決手段】銅を主成分とし、ケイ化マンガンを含む金属材料を、少なくとも摺動面に備えてなるメタルブッシュ15とする。また、この金属材料におけるケイ素とマンガンとの質量比が、66:34〜53:47の範囲であるメタルブッシュ15とする。

(もっと読む)

トライボケミカル反応促進面構造

【課題】小さな粗さを付与することにより容易に摩耗して新生面を生成でき、かつ新生面にきめ細かく摩擦調整剤が供給されるトライボケミカル反応促進構造を提供する。

【解決手段】第1部材1の摺動面10と第2部材3の摺動面4とが、摩擦調整剤を含有する添加油潤滑下で相対的に摺動するトライボケミカル反応促進面構造である。少なくとも一方の摺動面にサブミクロンオーダーの凹凸高さと間隔を有するグレーティング状の周期構造2を形成した。

(もっと読む)

ラックブッシュ

【課題】ラック軸を一方向側および他方向側へ摺動させた際に、一方向側への摺動特性と他方向側への摺動特性に差がなく、かつ、グリスの保持性に優れ、長期にわたってグリスを保持できるラックブッシュを提供すること。

【解決手段】ラックブッシュ3は、車両の転舵を行うためにラックハウジング2内に設けられるラック軸5を支持するためのものである。ラックブッシュ3は、外周部に凸部3a,3aを有する略筒状の基部3bと、基部3bの両端から軸方向へ延びるばね部3c,3cと、前記ばね部3c,3cの軸方向の先端部に設けられたラック支持部3dと、からなり、凸部3a,3aを中心として軸方向に略対称の形状に形成されている。

(もっと読む)

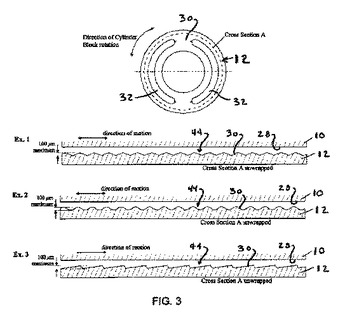

アキシャルすべり軸受とその動力損失低減方法

軸受機能およびシール機能を有し、動力損失を低減することができる静圧アキシャルすべり軸受を使用する装置および方法を提供する。該装置の静圧アキシャルすべり軸受は、アキシャルすべり軸受表面によって形成され、流体膜によって分けられ、該装置が稼動している間に相対回転を可能に構成されている。該装置は、第1および第2の構成要素を有し、それらは第1および第2のアキシャルすべり軸受表面(28,30,36,38,40,42)を形成している。これらを組み合わせて、第1および第2のアキシャルすべり軸受表面は、静圧アキシャルすべり軸受に対して軸受表面およびシール表面として機能する。該装置は、第1および第2のアキシャルすべり軸受表面が、第1の運動方向において相対回転することを可能に構成されており、少なくとも第2のアキシャルすべり軸受表面は、第1の運動方向において振動波形を備える表面形状(44)を有する。  (もっと読む)

(もっと読む)

摺動構造及び摺動部材

【課題】摺動界面におけるさらなる低摩擦化と耐久性向上とを図る。

【解決手段】第1摺動面1aを有する第1摺動部材1と、第1摺動面1aと摺動接触する第2摺動面2aを有する第2摺動部材2とを備え、第1摺動面1a及び第2摺動面2a同士の摺動界面にエステル系潤滑剤3が介在される。第1摺動部材1は、金属基材11と、この金属基材11の表面に形成された樹脂コート層12とを備える。樹脂コート層12は、バインダ樹脂121と、このバインダ樹脂121中に分散して保持されたナノチューブ状充填剤(イモゴライト)122とを備える。第2摺動部材2は金属材料よりなる。イモゴライトとエステル系潤滑剤3のエステル基との化学結合によって、樹脂コート層12の表面により構成される第1摺動面1aに、エステル系潤滑剤3よりなる油膜が化学的に結合されて形成される。

(もっと読む)

半割軸受

【課題】良好な非焼付性を維持しながら、曲げ疲労強度の向上を図ることができる半割軸受を提供する。

【解決手段】半割軸受を裏金層、軸受合金層3及びオーバレイ5を備えて構成する。オーバレイ5を、Biから形成する。オーバレイ5の領域を、周方向の両側の端部側領域と、この両端部側領域間に挟まれた中間領域とに分け、Biの結晶の大きさを、中間領域よりも端部側領域の方を小さくすることにより、中間領域のBiの結晶間の谷部に潤滑油が溜まり易くなり、良好な非焼付性を維持することができ、端部側領域のBiの結晶を小さくすることにより、端部側領域の強度がより高くなり、その結果、半割軸受としての強度をより高くすることができ、曲げ疲労強度をより向上させることができる。

(もっと読む)

軸受

【課題】 軸受の摩耗の一形態である硬質異物混入潤滑下での摩耗を低減することができる軸受を提供する。

【解決手段】 軸8Mの少なくとも軸基材8の軸方向中間部が熱処理により硬化され、軸基材8、外輪9、および転動体10の少なくともいずれか一つの転走面に硬質被膜12を施し、この硬質被膜の破壊靭性値を1.5MPam1/2以上6MPam1/2以下とする。破壊靭性値の下限値を1.5MPam1/2としたため、形成された硬質被膜12が繰り返し荷重に耐え得る。破壊靭性値の上限値を6MPam1/2としたため、この硬質被膜12は耐摩耗性を発揮するまで潤滑油と馴染む時間を得る。

(もっと読む)

軸受

【課題】 軸受の摩耗の一形態である硬質異物混入潤滑下での摩耗を低減することができる軸受を提供する。

【解決手段】 軸8の少なくとも軸方向中間部が熱処理により硬化され、軸8、外輪9、および転動体10の少なくともいずれか一つの転走面に硬質被膜12を施し、この硬質被膜12のダイナミック硬度をHD800以上HD2000以下とし、硬質被膜12の膜厚δ2が1μm以上5μm以下で、且つこの膜厚δ2が硬質被膜12の軸方向中央P1の膜厚δ2を基準として±2μm以下の範囲とする。

(もっと読む)

シール付き滑り軸受及びその製造方法

【課題】

合成樹脂製で軸受とシール機能を一体的に形成することにより、構造が簡単になり、製造が容易で小型化を図ることが可能であるとともに、耐久性、耐薬品性にも優れ、コスト低減化を達成できるシール付き滑り軸受及びその製造方法を提供する。

【解決手段】

シャフト3の外周面6に摺接して荷重を支持する軸孔7を備えた軸受本体部4と、軸受本体部の軸方向一端側若しくは両端側に設け、シャフトの外周面を緊迫してシールするリップ部5とを、弾性記憶特性を有する合成樹脂材料で一体的に形成した。合成樹脂材料としては、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)を用いる。リップ部は、軸孔の開口端部71から半径方向外方へ切り込みを入れて形成し、基端部51は軸孔の開口端部で軸孔の半径よりも大きい半径位置で軸受本体部に連続している。

(もっと読む)

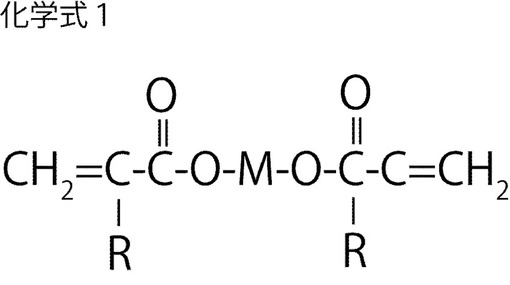

自己潤滑性の表面被覆複合材料

【課題】優れた特性を有する自己潤滑性の表面被覆複合材料を提供する。

【解決手段】軸受は、表面と当該表面の上に配置される自己潤滑性の表面被覆複合材料とを備える。当該自己潤滑性の表面被覆複合材料は、金属性の複合材料を有する硬化性アクリレート組成物を有する。当該金属性の複合材料は、化学式1に従う金属性アクリレート化合物を有する。

【化1】 (もっと読む)

(もっと読む)

水潤滑セグメント型軸受装置および水車

【課題】回転軸の周方向に沿ってセグメント化した軸受を複数配設し、その各軸受を回転軸に装着のスリーブに弾性的に押接させる弾性的押接構造の水潤滑セグメント型軸受装置について、その弾性的押接構造の利点や水潤滑の利点をより有効に活かすことで低コスト化と取扱い性の向上を図る。

【解決手段】回転軸1に装着されたスリーブ2、スリーブの外周に配置された軸受ケース3、それぞれがスリーブに摺接するようにしてスリーブと軸受ケースの間でスリーブの周方向に沿ってセグメント化して複数配設された軸受4、および軸受の摺接面4fをスリーブの摺接面2fに弾性的に押接させる弾性的押圧機構Pを有している水潤滑セグメント型軸受装置において、軸受の摺接面を樹脂部8で形成するとともに、樹脂部の樹脂材料にポリフェニレンサルファイド系樹脂またはフッ素系樹脂を用いるようにしている。

(もっと読む)

201 - 220 / 548

[ Back to top ]