Fターム[4D067CA05]の内容

Fターム[4D067CA05]の下位に属するFターム

Fターム[4D067CA05]に分類される特許

1 - 20 / 23

蒸気滅菌手段を備えた湿式微粒化装置

【課題】 本発明は、滅菌を効果的に行うことができるとともに、定期的に滅菌条件を測定することによって、滅菌状態の管理を効果的に行うことができる蒸気滅菌手段を備えた湿式微粒化装置を得る。

【解決手段】 原料を投入するための第1の供給口からプランジャポンプまでの第1流路と、プランジャポンプから粉砕室内の噴射ノズルまでの第2流路とを備え、加圧された原料を粉砕室噴射ノズルから噴射して、粉砕室内で衝突させて原料を粉砕する湿式微粒化装置に、第1の供給口に蒸気を吹き込む蒸気供給装置と、粉砕室内の噴射ノズル直前に設けられた粉砕室用圧力調整弁とを設け、この調整弁により蒸気の一部を流路外へ排出しながら第1流路と第2流路とを、121℃以上の滅菌温度で所定時間維持する。

(もっと読む)

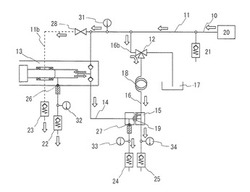

純度要件を満たすために不活性ガスを用いるホウ素粉末のジェットミル

【課題】不純物汚染を回避してホウ素をミル加工するための処理システムおよび関連する方法を提供する。

【解決手段】このシステム40は、ホウ素供給材料の粒子サイズを低減するためのジェットミル42と、ホウ素供給材料をジェットミルに配送するための供給材料入口54とを含む。このシステムは、ジェットミルの中に少なくとも1つのガスを配送するための少なくとも1つの入口46,60を含む。ガスとホウ素供給材料が、ホウ素の粒子サイズを低減するミル加工中に、ジェットミルの中で混合する。このシステムは、少なくとも1つの入口に動作可能に結合された少なくとも1つのガス供給源であって、少なくとも1つのガスが、ホウ素の粒子サイズを低減するミル加工の期間中に不純物を移転しないガスであるガス供給源48,62を含む。

(もっと読む)

プレペーストの製造装置

【課題】均質で高品質なプレペーストを効率良く製造可能なプレペーストの製造装置を提供する。

【解決手段】プレペーストの製造装置としての湿式ジェットミル1は、触媒に対して所定量の水を添加する給水器28を有している。また、湿式ジェットミル1は、第1混合物を粉砕可能な粉砕ユニット9と、粉砕ユニット9まで第1混合物を移送可能な上流流路19と、粉砕ユニットを経た第1混合物を上流流路19まで移送可能な第1、2下流流路20、22と、接続流路23とを有している。さらに、湿式ジェットミル1は、粉砕中の第1粉砕物の粒子径及び粒度分布を検出する粒度分布計24と、粘度を検出する粘度計16と、制御装置5とを有している。制御装置5は、粒度分布計24が検出した値と粘度計16が検出した値とに基づき、第1粉砕物が所定粘度のプレペーストになるまで第1粉砕物を粉砕させる。

(もっと読む)

ジェットミルを用いて微細な粒子を形成するための方法

【課題】機械式のミルを用いた粉砕に比べて粉砕材料の汚染低減をもたらし、砕材料の粒度分布が改善され、しかも粉砕中に粉砕材料の表面改質の実施を可能にする、できるだけエネルギ効率の良い粉砕方法を提供する。

【解決手段】ジェットミル1を用いて微細な粒子を形成するために、粉砕ガスが、≦4バール(絶対)の圧力と、100℃よりも低い温度とを有している。

(もっと読む)

ジェットミル粉砕条件の最適化方法

【課題】所定の粒度分布の粉体を安定的に得るためのジェットミル粉砕条件を、効率的且つ精度よく設定することができる方法を提供する。

【解決手段】粉砕に影響する要因を複数選択し、選択された要因毎に複数の水準を選択し、選択された要因および選択された水準を実験計画法に基づき直交配列表に割り付け、直交配列表に基づく粉砕条件によって試し粉砕を行い、得られた粉体の小粒径側からの積算粒度分布(体積基準)が50%となる粒径(D50)および/または小粒径側からの積算粒度分布(体積基準)が90%となる粒径(D90)を測定し、前記の測定値について分散分析を行い、D50および/またはD90に対する有意な要因を特定し、特定された有意な要因の各水準における、D50および/またはD90の点推定と区間推定とを行って、前記の点推定と区間推定によって求められた推定値と信頼区間とに基づいて、所望のジェットミル粉砕条件を決定する。

(もっと読む)

熱交換装置、原料処理装置、および高圧噴射による微粒化装置

【課題】コンタミネーションの発生を防止し、熱伝導効率を高めて生産性を向上させることができる熱交換装置、および高圧噴射による微粒化装置を提供する。

【解決手段】流路R1〜R3を流れる原料Gを所定の温度に制御する熱交換装置1であって、内筒2と、内筒2に外嵌された外筒3と、を有し、流路R1〜R3は、内筒2と外筒3との間に形成された空間からなり、内筒2の内部に配設され、流路R1〜R3を流れる原料Gを加熱または冷却する温度制御手段(61,62)と、流路R1に原料を導入する流入口31と、流路R3から原料Gを排出する流出口32と、を備え、流路R1〜R3における内筒2の外周面2aには螺旋溝部R2が形成され、螺旋溝部R2に沿って螺旋状に原料Gが流れるように構成されている。

(もっと読む)

バイオマス粉砕方法及びバイオマス粉砕装置並びに糖類製造方法

【課題】バイオマスの粉砕処理と水熱処理と殺菌処理を、不純物の混入無くかつエネルギー消費を少なくして高効率で行うことを可能とする。

【解決手段】高圧ポンプ2から吐出されたバイオマスのスラリーをノズル5との間に設けた加熱装置6で加熱しながらノズル5に連続的に圧送する。これにより、バイオマスのスラリーをノズル5内で超高速ジェット流に変換して、その高速ジェット流の運動エネルギーを微粒化エネルギーとして利用してスラリー中のバイオマスを例えば平均粒子径1μm以下に粉砕する。このようにして、高圧高温液環境下でバイオマスを粉砕することで、粉砕処理と水熱処理と殺菌処理を同時に行う。さらに、望ましくは、ノズル5から排出されるバイオマスのスラリーを冷却装置7で速やかに冷却して、バイオマスに含まれる目的成分の加熱劣化を抑える。

(もっと読む)

スラリーの製造方法及び製造装置、これを用いて製造されたスラリー、焼結体

【課題】高濃度であり、かつ鋳込み成形に使用できる低粘度のスラリーを得る。

【解決手段】循環されて混合槽11に溶媒は戻ってくるが、この時点では粉末は混合されていないため(S3)、所定量の粉末が溶媒に混合され、スラリー前駆体となる(混合工程:S4)。このスラリー前駆体は再び衝突ユニット15に導かれて湿式ジェットミル処理(S2)が行われて再び混合槽11に戻る。以上の粉末濃度の確認(S3)、混合工程(S4)、湿式ジェットミル処理工程(S2)は粉末濃度が設定値になる(S3)まで繰り返され、所望の粉末濃度のスラリーが得られる。所定の粉末濃度に達していないスラリー前駆体に対してジェットミル処理を行い、徐々に粉末濃度を高めることによって、高い粉末濃度と流動性をもった状態でジェットミル処理工程を行うことができる。従って、高い粉末濃度と低粘度をもったスラリーを得ることができる。

(もっと読む)

ジェットミル

【課題】高速気体旋回流が生成される円盤状の破砕室内に砕料を導入して微細化を行うジェットミルにおいて、複数の破砕室による段階的な微細化(破砕)処理を円滑かつ効率的に行わせ、最終的に得られる微粉体の粒度品質を向上させる。

【解決手段】第1の破砕室12Aと第2の破砕室12Bを中心部で連通させる流通路15と、この流通路15の中心部に同心状に位置する軸部71と、この軸部71に支持されて上記流通路15と上記第2の破砕室12B間に介在することにより環状の流通間隙を形成する流通制御体17を備え、第1の破砕室12Aで微細化処理された砕料を上記環状流通間隙から第2の破砕室12に導入させて再度微細化処理する。

(もっと読む)

粉体粉砕装置

【課題】効率よく微細粉体を製造することができる粉体粉砕装置を提供する。

【解決手段】粉体粉砕装置10は、粉体粉砕槽11と、各々、粉体粉砕槽11の側壁の槽底から所定高さの位置に相互に間隔をおいて内向きに設けられた複数の噴射ノズル13と、を備え、粉体粉砕槽11内の粉体を、複数の噴射ノズル13から噴射するガスに同伴させ、ガスの合流部において相互に衝突させて粉砕するように構成されている。粉体粉砕槽11における複数の噴射ノズル13よりも下側のボトム部11bが、少なくとも複数の噴射ノズル13のそれぞれの設置位置における粉体粉砕槽11の側壁から噴射ノズルの噴射口13の前方までに対応して閉塞された閉塞部分18と、閉塞部分18間の非閉塞部分19と、を有する。

(もっと読む)

超微小粒粉砕装置

【課題】高圧ガスパイプやチューブを排除すると共に供給ノズル側から粉砕原料及び外気を取込み、粉砕ノズル及び供給ノズルからの気流を旋回粉砕室内や気流通路溝内等空洞部で該粉砕原料を一度に超微小粒状に形成できる超微小粒粉砕システムを提供する。

【解決手段】

該タンク27の上部は、円筒体でなる本体ケーシング28を装着している。該本体ケーシング28は、上面側にトップカバー28a、下面側にボトムリング28b及びその両者間の外周面に中間多重層リング28cを備えて形成されている。この中間多重層リング28cは複数、例えば4個の第1ないし第4中間リング28c1〜28c4を重層して構成している。この中間リング28c1〜28c4の設定数は当該超微小粒粉砕装置で微小粉砕するための粉砕原料の種類等によって決定される。

(もっと読む)

ジェットミル

【課題】耐磨耗性を大幅に向上させたジェットミルを提供する。

【解決手段】ジェットミル本体の粉砕室内における高速の旋回気流によって材料を相互に衝突させて微粉化するようにしたジェットミルにおいて、ジェットミル本体(11)の少なくとも粉砕室の壁面内表面を超硬合金材料の金属粉の焼結体を用いて構成する。

ジェットミル本体はジェットミル本体の部分形状の焼結体(11A,11B,11C)を用いて組立て、部分形状の焼結体はジェットミル本体を複数に分割した部分素形状の焼結体を相互に接合して構成し、部分素形状の焼結体は超硬合金材料の金属粉を用いて製作する。

(もっと読む)

粉砕装置、粉砕方法、これを使用したトナーの製造方法及びこれによって得られたトナー

【課題】粉体材料を所望の粒径に高効率で粉砕することを可能とする粉砕装置、粉砕方法、トナーの製造方法及びトナーを提供する。

【解決手段】粉砕ノズル5に、当該ノズル5から噴射される圧縮空気の流れを鉛直下向きに変更させる粉体材料加速部材6を取り付けると、粉砕ノズル5から噴射される気流および粉体材料をほぼ垂直に衝突させて、効率良く加速、衝突させることができ、粉体材料加速部材6は、粉体粒子12aを導入可能な粉体材料導入口7と、粉体材料導入口7から導入する粉体粒子12aと粉砕ノズル5から噴射される圧縮空気との流れを粉砕室4の下方に変更させ、対向する粉砕ノズル5からの圧縮空気と粉体粒子12aとを高速で衝突させて粉体粒子12aを粉砕する粉体材料加速部8を備えている。

(もっと読む)

散布用ジェットミル

【課題】被粉砕物を要求粒度分布を有する状態に粉砕する散布用ジェットミルを供給する。

【解決手段】リング状の側壁に、円盤状の粉砕室8の中心線100に対して所定の角度で空気流を噴出するエアノズルが配置されたジェットミル本体2の上部材12に、下部材10の略中央に設けられた出口6から被粉砕物の要求粒度分布に応じた半径方向の位置に被粉砕物供給口14a〜14cが設けられている。また、ジェットミル本体2と被粉砕物供給装置16とは、切換弁20a〜20cが設けられた供給管18a〜18cを介して接続され、各供給管18a〜18cは被粉砕物供給口14a〜14cに接続されている。

(もっと読む)

粉砕装置及び粉砕方法

【課題】効率性の高い粉砕を行い、所望の粒径を有する粉体を効率良く生産することのできる粉砕装置及び粉砕方法を提供する。

【解決手段】略円筒状の筐体からなる粉砕室4と、複数の粉砕ノズル5と、粉砕室4の上部に設けられたロータ3とを有し、複数の粉砕ノズル5から噴射される圧縮空気によって粉砕室4内の粉体を粉砕し、粉砕された粉体を粉砕室4から回転するロータ3内部に流入させて微粉と粗粉とに遠心分級して微粉を得る粉砕装置13において、粉砕装置13は、被粉砕物を集中させるガイドコーン10を粉砕ノズル5の上方に設けたことを特徴とする粉砕装置13である。

(もっと読む)

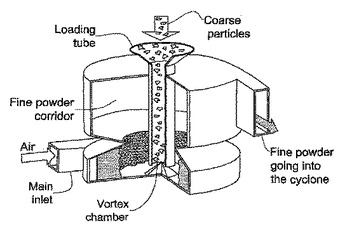

微粒化方法

予め定められた生物学的活性レベルの蛋白質を含む粒子分散物を微粒化する方法。5〜100μmの製品粒度分布及び/又は粒度が元の粒度の1/30〜1/400に微粒化された製品粒度分布を持ち、且つ蛋白質の生物学的活性レベルの80%以上を維持した製品蛋白質微粉末を得る粉砕条件下で粒子分散物をボルテックスチャンバー形微粒化装置に装入して微粒化プロセスを実行する。粉砕条件は、1〜7barの装入圧力、0.2〜5barの装入インジェクター圧力、0.1〜5kg/hrの単位時間当たり装入量、30〜100m3/hrの作動ガス流量から選ばれた一つ以上のパラメータを含んでいる。  (もっと読む)

(もっと読む)

粉粒体分配装置およびジェットミル

【課題】設置面積を増大させずに、処理能力を大幅に向上可能なジェットミル、並びにジェットミル以外にも、様々な粉粒体分配用途に使用し得る粉粒体分配装置を提供する。

【解決手段】円盤状の空洞が形成されるジェットミル本体と、このジェットミル本体のリング状の外壁に配置され、前記円盤状の空洞に高速の空気流を生じさせる複数のエアノズルと、前記ジェットミル本体の円盤状の空洞の略中央に配置される出口とを有し、前記ジェットミル本体の円盤状の空洞が、前記複数のエアノズルから供給される高速の空気流によって被粉砕物を粉砕するリング状の粉砕ゾーンを形成しているジェットミル本体を複数段積層した形態とするとともに、この複数段積層されたジェットミルの上段に、前記積層されたジェットミルの数に対応する粉粒体分配機能を備えた粉粒体分配装置を配置したことを特徴とするジェットミル、並びにジェットミルを応用した粉粒体分配装置。

(もっと読む)

微粒化装置

【課題】原料スラリーが高粘度のものであっても良好に処理できる微粒化装置、また従来よりデッドボリュウムが少なく、作業効率を向上し得る微粒化装置の提供。

【解決手段】原料タンクから給液されてくる原料スラリーを加圧して排出する増圧機と、該増圧機から配管を介して送られてくる高圧原料スラリーを高速噴射流として受け入れて該噴射流の衝突エネルギーにより原料スラリー中の原料粒子の微粒化処理を行うための衝突空間を内部に有する衝突チャンバーとを備えた微粒化装置において、原料タンクに、原料スラリーを加圧して増圧機へ供給する加圧手段を備えているものとした。

(もっと読む)

シリコンを粉砕する方法および装置

【課題】300〜5000μmの粒度のシリコン粒状物から500〜1000μmの粒度のシリコン種結晶粒子を製造する装置を提供する。

【解決手段】前記装置は、シリンダー状横断面を有する垂直に配置された噴射室(8)を有し、噴射室(8)の底面に噴射ノズル(4)を有し、噴射ノズルにより粉砕ガス流(1)を噴射室(8)に導入することができ、噴射室(8)に直接接続する向流重力分離器(9)およびシリコン粒状物の入口(6)を有する装置であり、噴射室(8)が噴射室の横断面に粉砕ガス流を拡大するために十分な長さを有し、噴射室(8)が向流重力分離器(9)より小さい流動横断面を有することを特徴とする。

(もっと読む)

石綿管破砕用超高圧水噴射装置

【課題】超高圧水の噴射圧に応じて、ブレーキ力を比例的かつ自動的に増減させることにより、回転式噴射ノズルの回転数を適性範囲に維持可能とする。

【解決手段】石綿管破砕用超高圧水噴射装置13は、超高圧水の送給路が接続され、内部に回転自在に保持されるとともに、超高圧水流路13dが形成された回転軸部13Eを備えるスイベルジョイント13Aと、前記回転軸部13Eの先端側に設けられ、1又は複数の噴射ノズル38を備えるとともに、噴射位置を回転中心から偏倚させることにより噴射力によって自回転する回転噴射ノズルユニット13Bと、前記回転軸部13Eの回転に伴い同調的に回転するように前記回転噴射ノズルユニット13Bに設けられるとともに、支軸39によって揺動可能に軸支され、回転に伴う遠心力によって拡開する拡開式ブレーキシュー13Cと、この拡開式ブレーキシュー13Cを囲む摺動管13Dとからなる。

(もっと読む)

1 - 20 / 23

[ Back to top ]