Fターム[4D075BB18]の内容

流動性材料の適用方法、塗布方法 (146,046) | 処理方法 (13,909) | 冷却処理 (117)

Fターム[4D075BB18]に分類される特許

81 - 100 / 117

コーティングロッドならびにそれを用いた塗布装置および塗布方法

【課題】ウェブの傷つきや破れといったトラブルを生じることなく、かつ、別部材を付加することなくコーティングロッド自体にて、塗布端部からの気泡の混入を防止し、気泡混入に起因する塗布欠点の発生を防止可能なコーティングロッドならびにそれを用いた塗布装置および塗布方法を提供する。

【解決手段】軸方向中央部に所定の溝深さHnを有する溝を備えた溝部Aを有し、該溝部Aの少なくとも一方の側部に下記(1)式を満足する溝深さHn1の溝を備えた溝部Bを有し、さらに溝部Bの溝部Aと反対側の側部に下記(2)式を満足する溝深さHn2の溝を備えた溝部Cを有し、さらに溝深さHn1と溝深さHn2とが下記(3)式を満たすコーティングロッドを用いてスムージングする。 Hn1=0.1Hn〜0.8Hn (式1) Hn2=0.1Hn〜3.0Hn (式2) Hn1<Hn2 (式3)

(もっと読む)

コーティングラインにおける方法およびそのライン構成

本発明は、ファイバ(2)がファイバ出発点(1)から引張り装置(5)によって金型部分(7)およびトーピド部分を備える押出しヘッド(3)へと巻回を解かれ、それによって、一次被覆されたファイバの表面に前記一次被覆されたファイバに密着接触する緩衝層が配置される、コーティングラインにおける方法および構成であって、かつ前記方法において前記密着被覆されたファイバは前記押出しヘッド(3)の下流側で所定の方式で冷却される方法および構成に関する。まず、ライン張力の標的値が、ライン張力と緩衝層の離型に要する力との間の相関により求められ、かつ前記押出しヘッド(3)と前記引張り装置(5)の間のライン張力が測定される。得られた測定データは、前記ライン張力と前記緩衝層の離型に要する力との間の前記相関により得られる前記標的値と比較され、前記押出しヘッド(3)の前記金型部分(7)および/または前記トーピド部分の位置が前記ファイバの軸方向で調整され、それによって前記ライン張力測定から得られる測定値が前記標的値に到達する。 (もっと読む)

粉体塗料、微粉体及び粉体塗料の製造方法、微粉体の製造装置、並びに粉体塗料の塗装方法

【課題】 PET樹脂が本来有する特性を生かした薄い塗膜を形成することができ、これによりコスト低減及び用途拡大を図ることができる粉体塗料、微粉体及び粉体塗料の製造方法、微粉体の製造装置、並びに粉体塗料の塗装方法を提供する。

【解決手段】 本発明の粉体塗料は、平均粒径が10〜30μmであるPET樹脂(PET樹脂)と、PET樹脂に対して2〜10重量%添加された非晶性ポリエステルとを含んでなる。ここで、本発明の粉体塗料は、上記のPET樹脂に対して0.5〜1.5重量%添加された流動化促進剤を含み、更には、ET樹脂に対して0.5〜1.0重量%添加された脱泡剤を含むことが望ましい。

(もっと読む)

耐食性に優れた鋼管及びその製造方法

【課題】より向上した耐食性を有するように表面にメッキ処理された耐食性に優れた鋼管及びその製造方法を提供すること。

【解決手段】造管過程により形成された鋼管を予熱する第1段階;上記の予熱された鋼管の温度を所定の温度以上に維持させ、還元雰囲気を提供する第2段階;55質量%のアルミニウムと43.4〜44.9質量%の亜鉛を含む合金を溶融させ、上記の溶融された合金を上記鋼管の表面にメッキする第3段階;上記の鋼管を冷却させる第4段階;及び、上記鋼管の表面に樹脂をコーティングする第5段階を含んで行われる、耐食性に優れた鋼管の製造方法を提供する。

(もっと読む)

金属箔への溶射皮膜形成方法及び溶射皮膜形成金属箔並びに溶射皮膜形成装置

【課題】 厚さの小さい金属箔に溶射を行うに際し、溶射面を十分にかつ均一に冷却できて、溶射時の流体熱で発生する応力不均一による金属箔の座屈、変形を十分に抑制できると共に、厚さの均一な溶射皮膜を形成でき、且つ平坦性に優れた溶射皮膜形成金属箔を得ることのできる、金属箔への溶射皮膜形成方法を提供する。

【解決手段】 この発明の溶射皮膜形成方法は、金属箔2の表面に溶射材料を溶射することによって金属箔2に溶射皮膜を形成する方法において、金属箔2の裏面に冷却装置の冷却作用部11を当接せしめた状態で該金属箔2の表面に溶射材料を溶射すると共に、前記溶射中に金属箔2表面における溶射炎照射領域を取り囲む周辺近傍領域における異なる3箇所以上の部分に噴射気体流を照射することを特徴とする。

(もっと読む)

ねじ付きファスナーのためのフッ素重合体被覆組成

【課題】ねじ付きファスナーのねじ部に塗布して、種々の製作若しくは製造工程中にファスナーに触れる混入物からねじ部を遮断する改良された粉体フッ素重合体被覆組成物および被覆方法を提供する。

【解決手段】被覆されたねじ付きファスナーの製造方法であって、その被覆は混入物遮蔽膜として働き、この被覆は、フッ素重合体樹脂、不活性充填剤及び着色色素を含む粉体混合体として塗布される。粉体混合体は50乃至75パーセントのフッ素重合体樹脂、約25乃至50パーセントの非フッ素重合体充填剤、及び約0乃至5パーセントの色素を含む。

(もっと読む)

ホログラム転写フィルムを用いた部分塗装方法及び塗装用組成物の製造方法とそれに使用される装置

本発明は、部分塗装方法に関し、より詳細には、透明塗装を行った基材面にホログラムなどの模様が印刷された転写フィルムを貼った後、熱処理して印刷層を転写した後に基材フィルムを除去することにより、基材面に印刷層が完全に転写されることを特徴とする塗装方法に関し、本発明の転写された表面は、印刷層が完全に転写されて透明塗装内に含浸されるので、段差が発生せず、溶剤によって消せないという特徴がある。

また、本発明は、ホログラム転写フィルムを用いて塗装用組成物を製造する方法及び塗装用組成物を用いた塗装方法に関する。より詳細には、ホログラム薄膜が形成された転写フィルムの基材フィルムを除く他の部分をスクラッチしてバインダー溶液と混合して使用することで、比較的簡単な方法で立体効果のあるホログラムパターンをコーティングできる塗装用組成物の製造方法及び塗装用組成物と、その製造に使用されるホログラム粒子製造装置を提供する。  (もっと読む)

(もっと読む)

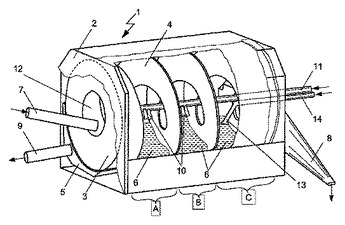

固体部材の多段塗布装置

【課題】

先行技術によるバッチ(一回使用量)処理によって保証される製品信頼性を減少させることなしに多段塗布処理で生産原料量速度を改良する装置と方法(処理)を提供すること【解決手段】

固体部材、特にタブレット、ドラッグ(糖果)、ペレットと顆粒物のような薬品を被覆する準連続的塗布装置である。この塗布装置は搬送要素によって幾つかの長手方向セグメントに分割される回転塗布ドラムから成り、処理流体が塗布処理のそれぞれのステージに依存する各セグメントに個々に供給され、固体部材がこの搬送要素によってドラムを介して軸方向に運ばれる。理想実施例では、この搬送要素は羽根の形態に設けられている。  (もっと読む)

(もっと読む)

インクジェット塗布溶液と乾燥方法

【課題】インクジェット塗布法を用いて、ポリイミド配向膜を塗布した後、溶剤を乾燥する時、塗布した領域の最外周部分の膜厚が、異常に厚くなる現象が発生し、液晶パネルのセルギャップの均一性が得らず表示ムラが発生していた。

【解決手段】インクジェット塗布法を用いて、ポリイミド配向膜を塗布した後、基板を加熱して溶剤を乾燥するのではなく、基板を冷却し、溶剤を凍結させ真空中で溶剤を昇華させる凍結真空乾燥法を採用した。

(もっと読む)

冷間圧延における潤滑油供給方法およびその装置

【課題】潤滑油供給制御の応答性に優れ、焼付き疵のない高品質の製品を製造することができる冷間圧延における潤滑油供給方法を提供する。

【解決手段】融点が20℃以上の潤滑油原液をロールバイト入側に供給する潤滑油供給方法であって、潤滑油タンク20と潤滑油供給管24に加熱装置23、27を設置して潤滑油を液体の状態で供給し、摩擦係数や先進率に応じて温度制御によりロールバイトへの油量を制御する。また、板幅方向に複数の潤滑油ノズル32を配置して板形状検出装置からの出力に基づいて幅方向に温度制御を実施し、板形状を制御することも可能である。

(もっと読む)

基板処理方法および基板処理装置

【課題】洗浄工程、加熱工程、冷却工程、および塗布工程を含む一連の基板処理において、基板の裏面から異物が除去された状態で塗布工程を実行することができる技術を提供する。

【解決手段】塗布工程前の冷却工程において、基板9を冷却するとともに基板9の裏面9aに窒素ガスを吹き付け、基板9の裏面9aから異物を吹き飛ばす。このため、基板9の裏面9aから異物が除去された状態で塗布工程を実行することができる。このようにすれば、塗布工程の際にテーブル上において基板が部分的に浮き上がることはなく、基板9の表面にレジスト液を均一に塗布することができる。

(もっと読む)

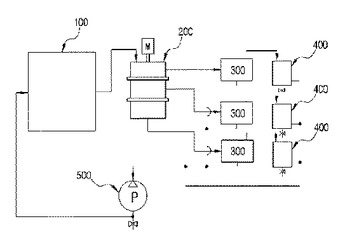

熱制御システムを備えた塗布装置

【課題】基板上に制御可能に一貫して材料を塗布できるように、塗布装置の温度を制御するための、改良された熱制御システムを備える塗布装置を求める要望がある。

【解決手段】熱制御条件下において基板上に材料を塗布する装置であって、かかる装置は、内部空間を画定し、開口部を有してなる、囲み部材と、オリフィスを備えて基板上に材料を塗布できる塗布装置を備える。塗布装置は内部空間の中に配置され、開口部は、オリフィスを囲み部材の外部環境に連通する。装置はさらに、囲み部材に機能上結合され、前記内部空間を加熱及び冷却するための熱制御装置を具備する。熱制御装置は、加圧ガス源に結合されるべく適合してなる入口を備えた渦巻管と、内部空間に連通して内部空間に低温ガスを送り届けるような低温ガス出口と、内部空間に連通して内部空間に高温ガスを送り届けるような高温ガス出口とを備えている。渦巻管からの低温ガス及び高温ガスは、塗布装置の温度を制御する。

(もっと読む)

液晶性有機分子多層配向薄膜及びその製造方法

【課題】 異種材料による配向誘起層を用いることなく、液晶性有機分子多層配向膜を作製でき、かつ溶液プロセスによって同一または同系の有機分子多層配向膜を作製できる簡易な製造方法を提供する。

【解決手段】 摩擦転写法により配向成膜された高分子配向薄膜層の上に、該高分子配向薄膜と同一配向した液晶性有機分子薄膜層を形成してなる液晶性有機分子多層配向膜である。その高分子には、分子中に共役系を有する有機化合物の単独重合体または共重合体からなるものが好ましい。その液晶性有機分子多層配向薄膜の製造方法は、摩擦転写法を用いて固体状高分子が配向した摩擦転写薄膜を形成し、得られた高分子配向薄膜層の上に、液晶性有機分子の溶剤溶液を塗布した後、該液晶性有機分子の液晶相温度に加熱し、次いで冷却することにより、上層の液晶性有機分子が下層の配向膜と同一配向した薄膜を形成させるものである。

(もっと読む)

液滴吐出装置、液滴吐出方法、有機EL装置の製造方法

【課題】 インクの経時的な粘度増大に対処することで、材料や溶媒の選択幅を広げ、安定した吐出を実現して信頼性の高い液滴吐出装置を提供する。

【解決手段】 本発明の液滴吐出装置は、吐出ヘッド100を備え、該吐出ヘッド100から吐出対象物Wの所定領域に液状体を吐出する液滴吐出装置であって、前記液状体を一時的に貯蔵する貯蔵手段500と、前記液状体を前記吐出ヘッドに移送する移送手段400と、前記貯蔵手段500又は前記移送手段400の少なくともいずれかに配設され、前記液状体を加熱する加熱手段320(330)と、前記加熱手段320(330)よりも前記吐出ヘッド100側に配設された冷却手段340と、が具備されてなることを特徴とする。

(もっと読む)

輻射乾燥装置

【課題】 乾燥能力が高く防爆仕様も可能であり、更に残留溶媒を防ぐとともに被乾燥物の素地や塗液等を保護することのできる輻射乾燥装置を提供する。

【解決手段】 被乾燥物を輻射乾燥させる乾燥装置であって、3±1μmおよび6±1μmの放射波長域にそれぞれ分光放射輝度の極大値を有する赤外線放射セラミクスからなるセラミクスヒータと、前記被乾燥物を前記セラミクスヒータに対向して保持しつつ、該被乾燥物に前記赤外線を照射させる保持手段と、前記赤外線を照射される被乾燥物の表面を冷却する冷却手段と、を有する輻射乾燥装置。

(もっと読む)

光学補償シートの製造方法

【課題】TN−LCDにおける良好な視野角特性を表示画面全面に亙って均一に付与することができ、耐熱性及び機械的強度に優れた光学補償シートを安価に製造することができる光学補償シートの製造方法を提供する。

【解決手段】支持体上に重合性液晶化合物を含む塗布液を塗布した後、塗布層を液晶形成温度に加熱し、次いで該塗布層を該重合性液晶化合物の固体−液晶遷移温度以下に冷却し、該塗布層の温度を該固体−液晶遷移温度以下に維持しながら紫外線を照射して該重合性液晶化合物を重合硬化させることにより光学補償シートを製造する。

(もっと読む)

有機半導体層の形成方法および有機薄膜トランジスタの製造方法

【課題】 本発明の目的は、塗布法により形成される有機半導体層のキャリア移動度の向上させることであり、また、有機半導体層薄膜の繰り返し使用(測定)時の特性変動抑制、又閾値の低下、更には基板上における有機半導体薄膜の成膜性の向上にある。

【解決手段】 基板上に有機半導体材料を含有する溶液を供給した後、有機半導体材料を含有する該溶液を冷却することにより、基板表面に有機半導体材料を析出させることを特徴とする有機半導体層の形成方法。

(もっと読む)

シーリング材およびその塗布方法

粘度20〜200Pa・s/100℃のゴム系シーリング材をその脆化温度以下の温度で粉砕した粉体物からなるシーリング材、および該粉体物を被塗布面にスプレー塗布することからなるシーリング材の塗布方法。 (もっと読む)

塗工フィルムの製造方法、塗工フィルム、光学素子および画像表示装置

【課題】 基材フィルム上に、紫外線硬化塗膜を設けた塗工フィルムの製造方法であって、外観がよく、かつ密着性の良好な塗工フィルムを製造する方法を提供すること。

【解決手段】 基材フィルムである、厚さ15〜250μmの有機高分子フィルム上に、紫外線硬化型樹脂、反応開始剤および溶媒を含有する塗工液を塗布する工程、次いで、加熱環境下で、塗工液の溶媒を除去して乾燥塗膜を形成する工程、次いで、冷却気体雰囲気中において、有機高分子フィルムの表面温度が70℃以下になるように冷却した状態で、乾燥塗膜に紫外線を照射して、厚さ3〜30μmの硬化塗膜を形成する工程、を含むことを特徴とする塗工フィルムの製造方法。

(もっと読む)

薄膜形成方法、薄膜デバイス、電子機器

【課題】 液体プロセスを用いた成膜を行う際に、成膜面の性質と液状材料の性質との関係に関わらず良好な成膜を行うことを可能とする技術を提供すること。

【解決手段】 薄膜となるべき溶質とこれを溶解するもしくは分散させる溶媒とを含んでなる液状材料を用いて成膜を行う方法であって、対象物(10)の少なくとも成膜面近傍の温度を上記液状材料の凝固点以下に下降させる第1工程と、上記液状材料(12)を上記対象物の成膜面に滴下する第2工程と、前記対象体の成膜面上に上記液状材料が到達した時点で上記液状材料を凝固させる第3工程と、凝固した上記液状材料から上記溶媒(16)を除去する第4工程と、を含む、薄膜形成方法である。

(もっと読む)

81 - 100 / 117

[ Back to top ]