Fターム[4D075CB21]の内容

流動性材料の適用方法、塗布方法 (146,046) | 美粧効果 (4,020) | 凹凸模様 (572)

Fターム[4D075CB21]の下位に属するFターム

目地、溝付き、タイル (21)

木目 (14)

布目 (4)

凹部と凸部の塗り分け (53)

粒状 (89)

スタッコ、スティップル (3)

乱糸 (3)

亀裂、陥没、クラッキング、ハンマートーン (18)

凹凸面の角度、高さ、斜面 (101)

発泡、盛り上げ (30)

Fターム[4D075CB21]に分類される特許

181 - 200 / 236

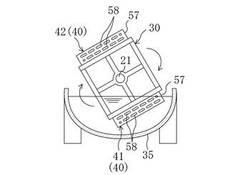

吸着熱交換器とその製造方法及び製造装置

【課題】 フィンの表面全域に吸着層を均一に形成することができる吸着熱交換器の製造方法、及び製造装置を提案し、吸着熱交換器の通風抵抗の低減、及び吸脱着性能の向上を図る。

【解決手段】吸着熱交換器の製造装置(20)には、吸着剤が液状のバインダに分散された原料液を貯留する貯留槽(35)と、熱交換器本体(40)を保持する支持部材(30)と、軸部材(21)とが設けられる。熱交換器本体(40)は、フィン(57)の配列方向に沿う軸部材(21)の周りを回転する。熱交換器本体(40)が原料液中を回転すると、フィン(57)の隙間全域に亘って原料液が行き渡り、フィン(57)の表面全域に原料液が付着する。熱交換器本体(40)が空気中を回転すると、フィン(57)の隙間に滞る余分な原料液が飛散し、フィン(57)の表面全域に原料液の膜が形成される。

(もっと読む)

金属表面に緻密な飽和ポリエステル被膜を形成する方法とそれを実施するシステム

【課題】 本発明の課題は、亜鉛メッキが施された数mm以下の薄い鉄板に亜鉛メッキ層を痛めることなく、ピンホールの無い層を形成すると共に亜鉛メッキ層との密着性が高い飽和ポリエステルの被覆を施す新規な手法を提供することにある。更に、本発明は金属板に化粧板的要素を加え、金属表面に施された飽和ポリエステルの被覆層に適宜の模様をつける技術を提供する。

【解決手段】 本発明の金属表面を飽和ポリエステルで被覆する方法は、使用する飽和ポリエステルの融点以上に金属板を加熱する工程と、該金属板表面に飽和ポリエステルを塗装する工程と、塗装された飽和ポリエステルが軟化状態の下で金属表面にローラを圧着走査する工程とからなる。好ましくは金属板には亜鉛メッキが施された鋼材を、飽和ポリエステルには融点が260℃以下のものを、また、ローラには弾性を備えた素材の表面にテフロン(登録商標)被覆されたものを使用するようにした。

(もっと読む)

塗装方法

【課題】パワーシャベル、フォークリフトなどの重機や農機など、ユズ膚状の鋳物素地面などの素地欠陥を有する被塗物に対し、塗装面の外観不良等を視認し難くすることによって補修工程を採る必要のない塗装方法を提供する。

【解決手段】素地欠陥を有する被塗物の表面に、プライマー塗装を行い、次いでその塗面上に着色塗料(A)を用いた凹凸模様塗装を行い、さらにその上に2色以上の着色塗料(B)を用いた斑点状の多色模様塗装を行なうことを特徴とする塗装方法。

(もっと読む)

塗装方法

【課題】パワーシャベル、フォークリフトなどの重機や農機など、ユズ膚状の鋳物素地面などの素地欠陥を有する被塗物に対し、塗装面の外観不良等を視認し難くすることによって補修工程を採る必要のない塗装方法を提供する。

【解決手段】素地欠陥を有する被塗物の表面に、プライマー塗装を行い、次いでその塗面上に着色塗料(A)を用いた凹凸模様塗装を行い、さらにその上に2色の着色塗料(B)を用いた斑点状の多色模様塗装を行なう塗装方法であって、該2色の着色塗料(B)にそれぞれ使用される着色顔料が、前記着色塗料(A)に使用される着色顔料種を分けて構成されるものであることを特徴とする塗装方法。

(もっと読む)

インキ吐出印刷物及びその製造方法

【課題】

本発明の課題とするところは、インキ吐出方式を利用して簡易なプロセスで安価に印刷物を製造するに際し、混色と白抜けを防止して高品質で信頼性の高い印刷物を提供し、また、その製造方法を提供することである。

【解決手段】

隔壁形成用の樹脂組成物に、樹脂組成物中の樹脂バインダーとの相溶性を示す部位と撥インキ性を有する部位との2つの部位を有する化合物(以下、撥インキ化合物とする。)を撥インキ剤として含ませて、この樹脂組成物を用いて基板上に隔壁を形成し、さらに隔壁の臨界表面張力を24〜30mN/mとした。すると、撥インキ化合物は隔壁と外界との界面に集中し、樹脂バインダーとの相溶性を示す部位が隔壁内側に配向し、前記化合物のうち撥インキ性を有する部位が隔壁外側に配向した。そして、このため、該隔壁が良好な撥インキ性を示すことを見出した。

(もっと読む)

押圧具及びそれを用いた模様形成方法

【課題】形成される模様の自由度が高く、斬新な凹凸模様面が得られ、かつ廃棄物削減にも寄与できる模様形成方法を提供する。

【解決手段】基材に塗材を塗装した後、塗材が未乾燥のうちに、特定押圧具を用いて塗膜を押圧し凹凸模様を形成する。当該押圧具は、仮想多角形の内部に任意模様の凸条Cが設けられるとともに、該仮想多角形の各辺に凸条縁部を有するものであり、押圧面に隣接する領域において、仮想多角形の中心点を軸として押圧面を回転させた場合に、重なり合う辺上において凸条縁部が合致するように凸条Cが設けられてなるものである。

(もっと読む)

塗装方法

【課題】 圧送ローラー塗装機を用いた塗装方法において、塗装作業性を向上させ得る塗装方法を提供する。

【解決手段】 圧送ローラー塗装機2へ塗料供給体から加圧塗料を連続供給しつつ、圧送ローラー塗装機2のローラー部2bを被塗物に対して上下方向に往復平行移動させるとともに該往復移動の往移動と復移動とを水平方向へ平行にずらして、所望量の液状塗料を配り塗りし、該配り塗りに続いて、ハンドローラー塗装具30を用い、ハンドローラー塗装具30のローラー部を、塗布用塗料を含ませずに、被塗物に対して下方から上方へ一方向移動させるとともに該一方向移動を水平方向へ平行にずらせつつ、仕上げを行うこととした。

(もっと読む)

光学シート、光学シートの製造方法、液滴吐出装置、面状照明装置及び電気光学装置

【課題】 導光板から出射された光の拡散効率を向上した光学シート、光学シートの製造

方法、液滴吐出装置、面状照明装置及び電気光学装置を提供する。

【解決手段】 拡散レンズ18を有したシート基板16の入射面16sであって、拡散レ

ンズ18と相対向する領域を除いた領域に、導光板12から入射した光を、液晶パネル2

側に拡散するスペーサレンズ17を設け、シート基板16の入射面16sを、離間距離H

だけ、導光板12の導出面12bから離間させるようにした。

(もっと読む)

パネル

【課題】基材の凹凸面を利用して絵柄に深み感を出すとともに、多数の色彩のバリエーションを有し、耐候性、耐久性のあるパネルを提供する。

【解決手段】凹凸を有する基板2の凹凸面上にベースコート3を形成し、その上にトップコートを施してなるパネルであって、該トップコートがアクリルウレタンクリア塗料を少なくとも2度重ね塗りをすることによって形成された少なくとも2層の第1トップコート11と第2トップコート12とからなるパネル。上記2層の第1トップコート11および第2トップコート12の少なくとも1層を着色クリア塗料層111、112とすることが好ましい。

(もっと読む)

模様形成方法

【課題】形成される模様の自由度が高く、斬新な凹凸模様面が得られ、かつ廃棄物削減にも寄与できる模様形成方法を提供する。

【解決手段】水性樹脂及び粉粒体を必須成分とし、前記粉粒体が塗材中に30〜80重量%含まれ、塗材の固形分が50〜95重量%、粘度が50〜1500Pa・s、チクソトロピーインデックスが3.0以上である塗材を、平均膜厚が0.5〜15mmとなるように基材に塗装した後、塗材が未乾燥のうちに、塗材の平均膜厚に対し0.5倍以上の幅を有する押圧具を用いて塗膜を押圧し凹凸模様を形成する。

(もっと読む)

フィンガリング不安定性を利用した凹凸及び微細凹凸構造を有する表面並びにその凹凸及び微細凹凸形成方法

【課 題】

材料の表面に凹凸及び微細凹凸を形成させるための表面処理剤及び処理された材料、及び凹凸及び微細凹凸を形成させるための表面処理方法を提供する。さらに詳しくは、材料の表面に微細凹凸を形成させることで、高い撥水性を持つガラス、レンズ、繊維等の材料や、汚染防止能に優れた材料、光散乱性に優れたパネル、光ファイバー等の照明、アンテナ、電線、鉄塔等の積雪、防雪、つらら対策材料・塗料、半導体基盤表面の凹凸形成等に有用で、加工も容易である高い撥水性表面処理方法を提供する。

【解決手段】

平均0.1〜1.0mmの間隔を有する凹凸構造を有する凹凸構造の表面に、さらに周期0.1〜50μmの範囲にある微細凹凸構造を有することを特徴とする表面により達成される。

(もっと読む)

マイクロレンズの製造方法、マイクロレンズ、及び光学膜、プロジェクション用スクリーン、プロジェクターシステム、電気光学装置、電子機器

【課題】 より製造方法が簡単なマイクロレンズの製造方法、光学特性の良好なマイクロレンズ、及び光学膜、プロジェクション用スクリーン、プロジェクターシステム、電気光学装置、電子機器を提供する。

【解決手段】 基体P上に第1液滴としての機能液X1を配置して、機能液X1(バンク材料)を乾燥固化させて、外側より内側が凹んでいる第1凸部としてのバンク29を形成する。外側より内側が凹んだ第1凸部としてのバンク29の上に第2液滴としての機能液X2(マイクロレンズ材料)をさらに配置して、機能液X2を硬化させて第2凸部としてのマイクロレンズ30を製造する。

(もっと読む)

積層膜形成方法及び光メモリの製造方法

【課題】 安定して均一な膜厚で積層膜を形成することが可能な積層膜形成方法、及び光メモリの製造方法を提供する。

【解決手段】 ガラス基板21上にフイルム15aを接着させた後、コア層用の塗布ヘッド42を塗布ステージ41に対して相対的に移動させて、フイルム15a上に塗布膜13aを形成する。その後、紫外線を塗布膜13aに照射して硬化させることにより、コア層13aを形成する。このコア層13a上に塗布膜14を形成する時に、厚塗り部23a,23bよりも内側に塗布膜14が形成されるように、クラッド層用の塗布ヘッド43を移動させて塗布を行う。このため、厚塗り部23a,23bによって、塗布ヘッド43の先端とコア層13aとのギャップが変化しないので、塗布を安定して行うことができる。このため、塗布膜14は、厚塗り部24a,24bよりも内側が均一な膜厚となる。

(もっと読む)

樹脂膜形成方法及び光メモリの製造方法

【課題】 樹脂膜の表面を乱れなく平坦にすることが可能な樹脂膜形成方法、及び光メモリの製造方法を提供する。

【解決手段】 ガラス基板21上にフイルム15aを接着させた後、コア層用の塗布ヘッド42aをガラス基板21の中央に移動させる。塗布ステージ41を回転させた状態で、塗布ヘッド42aによって、フイルム15a上にコア材を滴下して塗布膜13aを形成する。その後、ガラス基板21を塗布ステージ41上に固定したままの状態で、紫外線照射装置43によって、塗布膜13aに紫外線を照射する。この時、紫外線照射装置43に対して、塗布ステージ41を左右に往復移動させながら紫外線を照射する。これにより、塗布膜13aに対して均一に紫外線が照射されて、塗布膜13が硬化してコア層13が形成される。

(もっと読む)

窓開き表面加工印刷物の製造方法、及び窓開き表面加工印刷物

【課題】 窓部を通して中が視認できる化粧箱等に適用される窓開き表面加工印刷物の製造方法、及び窓開き表面加工印刷物を提供する。

【解決手段】 本発明の窓開き表面加工印刷物8の製造方法は、透明なプラスチックフィルム5を窓開きの印刷物1にラミネート加工し、紫外線硬化型塗料6を、窓部分及びその周囲の一定幅を非塗布状態としてフィルム転写方式にて表面修飾を行うに際し、印刷物の厚みをAmm、窓の周囲に部分的に一定幅で塗らない部分の幅をamm、フィルム転写圧力をBMPaとして(10×A)+B=aの条件を満足するように加工することを特徴とする。

(もっと読む)

塗布膜製品の製造方法

【課題】ウエブ表面の凹凸に倣うように塗布膜を形成することができるので、塗布膜の膜厚み分布を小さくすることができる。

【解決手段】塗布と乾燥により製造される塗布膜製品を製造するための塗布液は、 (A)前記乾燥工程での塗布膜の乾燥により前記塗布液中の固形分濃度が15質量%以上に増加した以降の乾燥過程において、又は塗布時での塗布液中の固形分濃度が15質量%以上のときには乾燥開始以降の乾燥過程において、(B)前記塗布液の剪断粘度が剪断速度103 sec-1以下で5mPas以上になること、(C)前記固形分濃度の増加割合に対する前記剪断粘度の増加割合の増加係数である1次微分係数を、平均粘度で割った値が0.15以上であること、(D)前記増加係数の前記固形分濃度に対する更なる増加係数である2次微分係数が正であること、の4つの液物性を満足するように設計される。

(もっと読む)

活性エネルギー線硬化型インキ、印刷物の製造方法および印刷物

【課題】

凹凸部に意匠性に富んだ微細で且つ同一形状を有するマット部分と、光沢部を一工程で加工する為の活性エネルギー線硬化型インキ及び凸凹を有する印刷物の製造方法並びに印刷物を提供する。

【解決手段】

被印刷体の任意の部分にシリコーン系(またはフッ素系)撥液剤を含有する活性エネルギー線硬化型インキを印刷し、更に、全面に活性エネルギー線硬化型コーティングニスを塗工し、凸凹部およびもしくは光沢部を発現させることを特徴とする印刷物の製造方法。

(もっと読む)

活性エネルギー線硬化型インキ、印刷物の製造方法および印刷物

【課題】凹凸部に意匠性に富んだ微細で且つ同一形状を有するマット部分と、光沢部を一工程で加工する為の活性エネルギー線硬化型インキ及び凸凹を有する印刷物の製造方法並びに印刷物を提供する。

【解決手段】同一紙面上に凸凹部およびもしくは光沢部を同時に単一印刷工程で発現させる凹凸加工方法において、撥液剤を有する活性エネルギー線硬化型インキに炭素数8〜20の1価アルコールを0.1〜10%添加してなる事を特徴とする活性エネルギー線硬化型インキ(下刷りインキ)を、選択した特定絵柄上に部分的に印刷し、さらに活性エネルギー線硬化型コーティングニス(上刷りニス)を塗工し、硬化することで、インキ層とコーティング層が重なる部分がはじき現象により形状が均一で且つ微細な凸凹部を形成する。

(もっと読む)

防眩性フィルム、防眩性フィルムの製造方法、防眩性反射防止フィルム、偏光板及び表示装置

【課題】本発明の目的は画素サイズの小型化等による高精細な画像の鮮明性を低下させることなく、外光の写り込みや、コントラストの低下を有効に防止出来、所望の微細凹凸構造を生産性よく効果的・安定的に形成した防眩性フィルム、及びその製造方法を提供し、更にそれを用いた防眩性反射防止フィルム、偏光板、及び表示装置を提供することにある。

【解決手段】50〜1000mm径でかつゴム硬度が30〜80度の範囲であるシームレス樹脂版を用いフレキソ印刷により基材フィルムの表面にインキ付着部とインキ未付着部による凹凸構造を形成する工程を有することを特徴とする防眩性フィルムの製造方法。

(もっと読む)

紫外線硬化方法を用いた導光板製造方法

【課題】射出成形装置及び高度な射出成形技術等を必要とせずに、簡単かつ迅速に導光板を成形し得る導光板の製造方法を提供する。

【解決手段】PMMA平板10の前面に紫外線硬化用混合液20をスピンコート法により塗布した後、スタンパ30をPMMA平板10の前面と圧着させる。スタンパ30は、リソグラフィー、ダイアモンドバイトを用いた加工方法及びレーザー工程を利用して製造されたものである。次に、PMMA平板10面の背面で紫外線露光を行い(Back Side Exposure)、紫外線硬化用混合液20を硬化させる。その後、スタンパ30を除去することで、スタンパ30のパターンと同様のパターンが形成されたPMMA導光板が得られる。紫外線硬化時間は非常に早く、短時間に導光板を製造することが可能である。

(もっと読む)

181 - 200 / 236

[ Back to top ]