Fターム[4E001DD03]の内容

Fターム[4E001DD03]に分類される特許

41 - 50 / 50

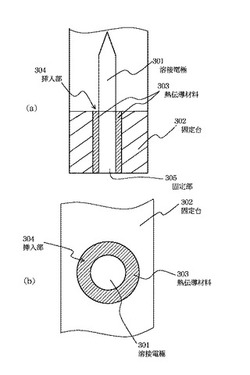

長寿命の溶接電極及びその固定構造、溶接ヘッド並びに溶接方法

【課題】 溶接電極の耐久性を向上させ、溶接の作業効率の向上、交換時間の短縮をは図り、信頼性の高い溶接を長時間可能とする溶接電極の固定構造、溶接ヘッドを提供すること。

【解決手段】 溶接電極301を挿入するための挿入部304を有する固定台302の挿入部304に、熱伝導性材料303を介して溶接電極301の固定部305を挿入し、溶接電極301の固定部305の周面と固定台302とを均一に接触させて溶接電極301を固定台304に固定したことを特徴とする。

(もっと読む)

シールドガス、これを用いた溶接方法および被溶接物

【課題】 適正な溶接条件を設定することで、溶接品質を低下させることなく溶接金属部の溶け込みを深くするようにした。

【解決手段】 ヘリウムガスに酸素ガスを添加してその濃度を0.2vol.%以上(好ましくは0.4vol.%以上)としたシールドガスを使用し、溶接金属中の酸素濃度を70〜700ppmとすることで溶接金属部の溶け込み深さを深くし、溶接金属部の寸法比D/W値を大きくした。また、溶接電流、溶接速度、アーク長の適正な範囲をなす溶接条件のうち少なくとも一つを満たして溶接することで、溶接品質を低下させることなく、さらなる深溶け込みを実現させる。

(もっと読む)

溶接装置および溶接方法

【課題】 ポロシティの発生を防止しつつ、深い溶け込み溶接を達成できる溶接装置を提供する。

【解決手段】 重ね合わされた金属材100間の隙間量tを測定する電流供給装置30、制御装置40および力測定部50と、測定した隙間量tが適正値になるように、隙間量tを増大または低減して、隙間量tを矯正する加圧部60およびコイル62と、隙間量tが矯正された金属材100上にレーザ光を集光して照射するレーザ光照射部20と、を有する溶接装置10。

(もっと読む)

液体ブリッジを介した金属移行を用いるTIG溶接又はろう付け溶接

【課題】TIG溶接プロセスにおいて品質に優れ、高い溶接速度で施工が可能な方法を提示する。

【解決手段】非消耗電極4が設けられたTIGトーチと消耗溶加ワイヤ1とを使用し、消耗ワイヤ1の一端を非消耗電極4と溶接されるべき少なくとも1つのワークピース8との間に発生させる電気アーク5によって順次溶融して、溶融金属3をワイヤ1からワークピース8へと移行させ、かくして、溶接継手6を得るアーク溶接方法に関する。その溶加ワイヤ1は、電極4の軸に対して50°未満の角度αで供給される。溶接継手6を形成する溶融金属のパドル2と溶加ワイヤ1の溶けた端との間に恒常的な接触が存在しているように、金属が液体ブリッジ3を介して溶接継手6へと移行される。

(もっと読む)

アルゴン/ヘリウム/水素混合物を用いたTIGブレーズ溶接方法

【課題】消耗溶接ワイヤを用いて、未被覆および/または亜鉛メッキ炭素鋼をTIGブレーズ溶接する方法において、鋼のブレーズ溶接の生産性と品質を改善すること。

【解決手段】TIG溶接トーチ、消耗ワイヤおよびシールドガスを用いて1またはそれ以上の鋼ワークピースをTIGブレーズ溶接するための方法において、シールドガスとして、5体積%未満のヘリウム、1体積%未満の水素、および残部のアルゴンを含有する、ヘリウムと水素とアルゴンから形成される三元ガス混合物を用いる。

(もっと読む)

アルミニウムの溶接装置

【課題】 酸化皮膜の除去効果を向上させ、電極ワイヤーの粉塵による溶接ムラを防止し、かつ、高い溶接電流でもパッカリングが抑止されるようにする。

【解決手段】 溶接部に電極ワイヤー2を送通する孔を有し、溶接電源からの電力を電極ワイヤー2に供給し、電極ワイヤー2と孔との間に隙間を形成するように構成し、隙間に溶接部の方向へシールドガスAを流すようにしたチップ9、チップ9の外周からシールドガスBを噴出する内部ノズル8、内部ノズル8の外周からシールドガスCを噴出する外部ノズル7を備えた溶接トーチを有し、シールドガスA及びシールドガスBをAr50%とHe50%の混合ガスとし、シールドガスCをAr100%のガスとし、シールドガスAの流量を0を超え、5L/min以下とし、シールドガスB及びシールドガスCの流量を25L/min以上、60L/min以下とする。

(もっと読む)

配管溶接施工方法

【課題】

オーステナイト系ステンレス鋼配管の、炉水と接する内面側の溶接部の引張方向の残留応力を低減させる、さらには残留応力を圧縮方向に転化させることで、応力腐食割れを抑制する。

【解決手段】

オーステナイト系ステンレス鋼配管の開先を材質の異なる2種類の溶接用ワイヤを用いて積層する配管溶接施工方法において、

前記開先を特定範囲の寸法形状に形成する製作工程と、前記開先底部の裏面側に特定の裏ビード幅を形成させる初層裏波溶接工程又は仮付け溶接工程の少なくともいずれかの工程と、開先裏面から特定の累計積層ビード高さまで、オーステナイト系ステンレス鋼ワイヤを積層溶接する第1の積層溶接工程と、ニッケル基合金系ワイヤを前記開先上面部の最終層まで積層溶接する第2の積層溶接工程とからなる配管溶接施工方法。

(もっと読む)

溶接用アフターシールド冶具

【課題】チタン材等の溶接における溶接部のガスシールド(空気絶縁)を図るアフターシールド冶具に屈曲,変形性(可撓性)を具備させて、冶具の使用範囲の拡大,ガスシールドの作業性並びに確実性を向上させる。

【解決手段】トレーラー2を薄肉金属片にて底面開放の半割筒体形状に形成して変形可能となし、トレーラー2内に,薄肉金属片にて筒体形状に形成して変形可能となした不活性ガス放射パイプを可動可能に配設するとともに不活性ガス拡散用の金属製繊維屑5を配置し、トレーラー2の底面開放部に金網4を取り付ける。

(もっと読む)

裏波溶接方法

【課題】

狭い開先底部の裏面側に裏ビード形成が必要な開先継手に対して、非消耗性のタングステン電極によるパルスアーク溶接又は直流アーク溶接の適正施工によって裏面側に凹みのない凸形状でほぼ均一な裏ビード幅を良好に形成し得る。

【解決手段】

パルスアーク溶接のピーク電流,ベース電流,ピーク電圧又は平均アーク電圧又はアーク長,溶接速度又は走行速度のいずれか1つ以上の条件値、あるいは前記条件値の他に、ピーク電流時間中かベース電流時間中のワイヤ送り速度又は両時間中のワイヤ送り速度の値を含むいずれか1つ以上の条件値を調整又は制御し、あるいは前記直流アーク溶接の平均電流,平均アーク電圧又はアーク長,溶接速度又は走行速度,ワイヤ送り速度のいずれか1つ以上の条件値を調整又は制御し、裏面側の溶融プール幅又はこの溶融プール近傍の裏ビード幅が特定値である4〜6mmの範囲に形成する。

(もっと読む)

消耗電極式アーク溶接装置

【課題】 スラグ発生量を低減して溶接欠陥をなくした溶接をする。

【解決手段】 セルフシールド溶接用の溶接トーチ101から溶接ワイヤ103を送給し、アーク104を形成して溶接を行う。このとき、溶接ワイヤ103の溶融に伴い発生するガス及びスラグによりアーク及び溶融池部分が大気から保護される。ガス添加ノズル110は、ジグ120を介して溶接トーチ101に連結されており、このガス添加ノズル110により、シールドガス111がアーク部分に添加・供給される。シールドガス111は、05.〜10リットル/分の割合で供給されて、アーク及び溶融池部分を大気から保護すると共に、溶接ワイヤから生成されるスラグ量を低減する。

(もっと読む)

41 - 50 / 50

[ Back to top ]