Fターム[4E004NC01]の内容

Fターム[4E004NC01]の下位に属するFターム

Fターム[4E004NC01]に分類される特許

161 - 180 / 221

連続鋳造設備の腐食・磨耗防止方法

【課題】防食剤を添加することなしに、連続鋳造設備中の金属部材の腐食および磨耗を防止する方法を提供することを課題とする。

【解決手段】フートロールおよび複数のセグメントを有する連続鋳造設備において、フートロールおよびセグメント毎に、鋼にスプレーした冷却水を採取し、そのMアルカリ度を測定し、測定したMアルカリ度が10mgCaCO3/L未満となった場合に、該当するフートロールおよびセグメントにおけるスプレー前の冷却水に炭酸水素アルカリ金属塩を添加して、Mアルカリ度を10mgCaCO3/L以上に調整することを特徴とする連続鋳造設備の腐食・磨耗防止方法により、上記の課題を解決する。

(もっと読む)

鋼の連続鋳造方法

【課題】近年の表面品質ニーズの高まり、コストダウンの要求から、更なる鋳片表面の品質改善技術が望まれており、より効果的な鋳型内流動の制御を実現する鋳型内流動制御技術を提供する。

【解決手段】連続鋳造用鋳型21の鋳型長辺方向に沿って3個以上のコイル1a〜12a、1b〜12bを並べた電磁石31を配置し、この電磁石に振動磁界を発生させながら振動磁界のピーク位置を鋳型21の長辺方向に沿って移動させる。また、直流コイル32で直流磁界をこれに重畳する。

(もっと読む)

合金溶湯の鋳造方法

【課題】 凝固鋼塊の偏析の防止と組織の微細化を達成するとともに、鋼塊肌を改善できる新しい合金溶湯の鋳造方法を提供する

【解決手段】 合金溶湯を保持するタンディッシュより、水冷モールド壁で囲まれた凝固空間へスラグを介して、合金溶湯を積層凝固速度にて、0.3m/分以下の注入速度で注入し、溶湯プールを形成させつつ凝固させるとともに、合金溶湯の注入速度に応じて、鋳型下部より垂直方向に鋳塊を引き抜く合金溶湯の鋳造方法であって、前記タンディッシュからの合金溶湯の供給は、1本または複数本のノズルを用い、かつ前記スラグ上面の供給位置を移動させながら行う合金溶湯の鋳造方法である。

(もっと読む)

鋼の連続鋳造方法

【課題】浸漬ノズルからの吐出流を確実に制御して、内部品質に優れた鋳片を製造するための鋼の連続鋳造方法を提供する。

【解決手段】断面が長方形の鋳型1の長辺側メニスカス近傍に電磁攪拌装置3を対向して設置したうえに、その下方に電磁ブレーキ4を、下式の関係を満たすように設置する。

ここで、Lはメニスカスから電磁ブレーキのコア中心までの距離(mm)、αは電磁ブレーキの最大磁束密度が50%に減衰するコア中心からの距離(mm)、lは浸漬ノズルの浸漬深さ(mm)、θは浸漬ノズルの溶鋼吐出角度(°)、Wは鋳型の横巾(mm)である。

(もっと読む)

連続鋳造用鋳型

【課題】 連続鋳造用鋳型において、銅板固定用プレートと冷却箱との接合面を流れる誘導電流を防止し、接合面の局所発熱を抑えてシール部材の損傷を抑え、電磁撹拌装置の障害を防止することを目的とする。

【解決手段】 冷却箱1内に電磁攪拌装置を収納し、冷却箱1の溶鋼側に銅板固定プレート10および銅板11により構成した冷却壁を張設し、冷却箱1の下部に冷却壁に冷却水を給水する給水ヘッダ5と給水後の冷却水を排水する排水ヘッダ4とを設けた連続鋳造用鋳型において、銅板固定プレート10と冷却箱1の接触面に絶縁体18を装着する。

(もっと読む)

連続鋳造方法

【課題】内部割れの少ないスラブを連続鋳造する。

【解決手段】メニスカス距離が5〜20mの区間内であって、式(1)で求められる歪蓄積距離Lst[m]において、式(2)の条件を満足するようにする。・Lst=2.1×(鋳造速度Vc)・・・(1)

ただし、Gi[mm]は、Lst内に存在するn対の前記ロール対3a・3aのうち、鋳型側から数えてi番目のもののロール隙間Gであり、x>0の範囲においてf(x)=x、x≦0の範囲においてf(x)=0、とし、式(2)の右辺Aは、スラブの炭素含有量に基づいて1.0〜2.0[mm]の範囲内で個別に規定する。

(もっと読む)

スラブの連続鋳造方法

【課題】鋳型内における湯面高さを渦流式センサにより精度良く測定可能な連続鋳造方法を提供する。

【解決手段】鋳型内の溶鋼湯面高さを測定するための渦流式センサ30をタンディッシュ1に取付け、測定された当該溶鋼湯面高さに応じて前記タンディッシュ1から前記鋳型3への溶鋼注湯量を調節する連続鋳造方法において、前記渦流式センサ30の中心軸の、前記鋳型3の幅方向中央からの距離R[mm]を、下記式(1)を満足するように調節する。

D/2+120≦R≦(W0.55−Vc0.9×W0.05)+235・・・(1)

ただし、変数Dは前記浸漬ノズル2を前記タンディッシュ1に連結するための受金物22の外径[mm]である。

(もっと読む)

溶鋼流動制御装置

【課題】 凝固シェルの表面に一定の流速を確保し鋳片表層の品質を向上させつつ,鋳型内における溶鋼の潤滑を向上させる事が可能な、新規かつ改良された溶鋼流動制御装置を提供する。

【解決手段】 溶鋼の連続鋳造設備における鋳型内の溶鋼流動を制御する溶鋼流動制御装置510であって,上記鋳型の水平面の長辺に沿って配置される鉄心526と,上記鉄心の長手方向を軸にして巻き付けられた移動磁界発生電磁コイル528と,上記移動磁界発生電磁コイルに交流電流を供給する電磁撹拌用交流電源530と,上記鋳型の水平面短辺方向を軸にして鉄心に巻き付けられたソレノイドコイル532と,上記ソレノイドコイルに交流電流を供給する電磁鋳造用交流電源と,を備えることを特徴とする,溶鋼流動制御装置が提供される。

(もっと読む)

溶融金属の連続鋳造方法

【課題】タンディッシュ内に旋回流付与機構を設けることにより、浸漬ノズルの詰まりを生じることなく、鋳型内での溶融金属の流動を安定化できる連続鋳造方法を提供する。

【解決手段】側壁に側孔を設けた中空の円筒状、円錐状または円錐台状の耐火物製構造体であり、側孔は該構造体の水平方向断面の中心から放射状に伸びる仮想線と該構造体の内面との交点に側孔の出側開口部の中心を有し、出側開口部において仮想線に対して傾斜角度を有して設けられた該構造体を、その軸を鉛直にして、浸漬ノズル上方のタンディッシュ内に配置し、溶融金属を、該構造体外面の側孔の入側開口部から該構造体内面の出側開口部に向かって通過させることにより、浸漬ノズル内に供給される溶融金属に旋回流を付与する連続鋳造方法である。前記円形断面における最大内径が150〜3000mm、内面高さが50〜2000mm、出側開口部における側孔の傾斜角度が15〜80°であることが好ましい。

(もっと読む)

鋼の連続鋳造方法

【課題】 スリバーの原因となるアルミナなど非金属介在物やブローホールの原因となるアルゴン気泡の巻き込みを防止して、表面、内部品質に優れた鋳片を製造することができる鋼の連続鋳造方法を提供する。

【解決手段】 浸漬ノズル2の内孔21の横断面形状を、長軸DLと短軸DSとの長さ比DL/DSが1.2〜3.8である楕円形または長円形として、その長軸の方向を鋳型3の長辺方向と実質的に平行としたうえに、スライディングノズル1の摺動方向を前記長軸と直交する方向として、鋳型3内に溶鋼を供給する。なお、内孔21の最小断面積部23における断面積S1とスライディングノズル1のノズル孔11の断面積S0との比S1/S0を、0.5〜0.95とする。

(もっと読む)

Ni−Cr−Mo−Fe系合金用連続鋳造パウダーおよび連続鋳造方法

【課題】 Ni−Cr−Mo−Fe系合金の連続鋳造に適した連続鋳造パウダーを提供すること、および、その連続鋳造パウダーを用いた連続鋳造方法を提案すること。

【解決手段】 C:0.2%以下、Si:0.5%以下、Mn:1%以下、Cr:5〜30%以下、Mo:3〜20%以下、Fe:1〜30%以下、残部がNiおよび不可避的不純物からなるNi−Cr−Mo−Fe系合金の溶湯を、CaO:30〜40%、SiO2:30〜40%、Na2O:10〜15%、Al2O3:1〜5%、Li2O:0.2〜1.5%、F:3〜10%、骨材C:0.3%以上3%未満を含有し、塩基度が0.8〜1.5で、1300℃における粘度が0.5〜3poise、凝固温度が900〜1200℃である連続鋳造パウダーを用いて、引抜速度:600〜900mm/分、溶湯の過熱度:5〜50℃の条件下で連続鋳造する。

(もっと読む)

高炭素鋼の連続鋳造方法

【課題】 垂直曲げ型のスラブ連続鋳造機を用いて炭素濃度が0.25質量%以上の高炭素鋼を連続鋳造するに当たり、鋳造速度が1.0m/分以上の高速鋳造条件下であっても、鋳片の鍵割れ及び内部割れを効率的に低減する。

【解決手段】 炭素濃度が0.25質量%以上の高炭素鋼を、上部矯正帯16及び下部矯正帯17を有する垂直曲げ型のスラブ連続鋳造機1で鋳造するに際し、前記上部矯正帯を通過する時点の鋳片12の表面温度が750〜850℃になるように、鋳型直下から上部矯正帯までの二次冷却帯の冷却水量を調整するとともに、前記下部矯正帯を通過する時点の鋳片の表面温度が750℃以上になるように、上部矯正帯通過以降の二次冷却帯の冷却水量を調整する。

(もっと読む)

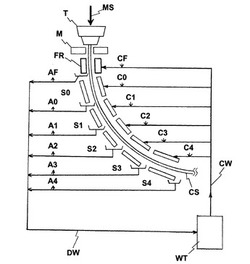

スラブ鋳片の連続鋳造設備と連続鋳造方法

【課題】スラブ鋳片の内部割れ及び表面割れの発生を抑制する連続鋳造方法を提供する。

【解決手段】円弧状に並設される円弧部を含むロール帯により両面から支持案内しながらスラブ鋳片を鋳造する連続鋳造方法において、上記円弧部入口におけるロール隙間を200(mm)以上390(mm)以下とし、鋳型直下から鋳片の最終凝固位置までの冷却強度を水冷却の場合で比水量0.6(L/kg鋼)以上3.0(L/kg鋼)以下とし、前記円弧部全体におけるスラブ鋳片の絞込速度を下記式(1)の条件を満たすように制御する。

0.0004(min-1)×D≦Vsq≦0.0009(min-1)×D・・・(1)

Vsq:スラブ鋳片の絞込速度(mm/min)

D :円弧部入口におけるロール隙間(mm)

(もっと読む)

加工性に優れた鋼板およびその製造方法

【課題】自動車用、家庭電気製品用などの加工性および成形性に優れた極低炭素鋼板、および極低炭素鋼の連続鋳造方法を提供する。

【解決手段】(1)C:0.015%以下、Si:2.0%以下、Mn:2.0%以下、P:0.2%以下、S:0.020%以下、sol.Al:0.005〜1.0%、N:0.015%以下を含み、残部がFeおよび不純物からなり、鋼板表面から厚み中心部方向に{(鋼板板厚(mm)/連続鋳造鋳片厚み(mm))×5}(mm)までの深さ領域における平均粒径1μm以上のアルミナ系介在物の個数が500個/mm2以下の冷延鋼板である。前記表面からの深さ領域での平均C含有率と残りの厚み部分の平均C含有率の比の値が1.3以下であることが望ましい。(2)上記成分組成を有する鋼を、CaO/SiO2が1.0以上で、Na2Oを2.0%以下含有するモールドフラックスを用いて鋳造する連続鋳造方法である。鋳片表層部を深さ1mm以上にわたって除去することが望ましい。

(もっと読む)

鋼の連続鋳造方法

【課題】 電磁ブレーキ、電磁攪拌とも十分な性能を確保する。

【解決手段】 鋳型長辺3bの外周に配置したコイルに直流電流又は3相以上の多相交流電流を通電して、溶鋼2に電磁ブレーキ又は電磁攪拌を選択的に作用させて連続鋳造する方法である。コイルを、各長辺で同じ個数で、鋳型合計で(2n+2)個(nは自然数)配置する。各コイルは、2個の磁極鉄芯と、該各磁極鉄芯のそれぞれの外周部に巻き回された2個のコイルと、2個の磁極鉄芯を合わせた外周部に巻き回された1個のコイルを有する。電磁攪拌時は、各長辺側の隣接するコイルに、電流位相差が90度から120度の多相交流電流を通電する。また、電磁ブレーキ時は、各コイル当たり、前記2個の磁極鉄芯を合わせた外周部に巻き回された1個のコイルに直流電流を通電するか、3個のコイルに直流電流を通電する。

【効果】 特に鋳型長辺方向に均一な速度分布となる電磁攪拌を実現できる。

(もっと読む)

ノズル内移動溶融金属を電磁回転する連続鋳造装置

発明は金属、特にスチールの連続鋳造装置に関する。サブマージドノズル(8)を環状の電磁インダクタ(1)が囲み、鋳造軸の周りに磁場が回転し、溶融金属をその軸の周りで回転する。本発明の特徴とするところは、上記インダクタを磁場がそれを通る多相型とし、且つ位相毎に一対の突出極(3)から成るようにする。更に、ノズルと対向する各突出磁極の端部に、磁極端(4)間の距離を増大する側方狭細部(12)が設けられる。このようにして、インダクタは極めてコンパクトであり、極めて強力であり、ノズル内を流れる溶融金属に有効な回転を生じるように高周波一次電流を用いて、ノズルの中心部に強力な横行磁場を供給できる。発明は、側方に流出口のあるサブマージドノズルを用いた、スラブの連続鋳造に特に適している。  (もっと読む)

(もっと読む)

金属ストリップの連続直接鋳造方法および装置

本発明は、ストリップが熱間圧延に掛けられる際に表面上に潤滑層を残し、酸化からの前記表面の保護に寄与するガスの放出を引き起す製品を、インゴットから出る前記ストリップの前記表面に適用することを特徴とする、ストリップが、冷却移動壁を有するインゴット金型における液体金属の固化により鋳造され、前記ストリップの熱間圧延がインラインで行われる、金属ストリップの連続直接鋳造方法に関する。本発明は、更に、インゴットから出る際に、前記ストリップの表面に、熱間圧延装置に入る際に前記表面上に潤滑層を残す製品を適用するための手段を含むことを特徴とする、ストリップの固化が生じる、移動冷却壁を有するインゴット金型および前記固化ストリップに対するインライン熱間圧延装置を含むタイプの、薄い金属ストリップのための連続直接鋳造装置に関する。 (もっと読む)

溶融金属の連続鋳造方法

【課題】低沸点および/または低融点の金属元素の適正量を連続鋳造鋳片内に均一に分散させことが可能な連続鋳造方法を提供する。

【解決手段】(1)タンディッシュ内または鋳型内の溶融金属に浸漬させた浸漬ランスを通して、添加金属元素の蒸気および/または粒子をキャリアガスとともに溶融金属中に供給することにより、鋳片内における該添加金属元素濃度を0.0001〜0.005質量%とする溶融金属の連続鋳造方法。(2)前記キャリアガスが不活性ガスならびに/または酸素ガス、水素ガス、窒素ガス、炭酸ガス、炭化水素ガスおよび亜硫酸ガスのうちの1種以上である前記(1)に記載の連続鋳造方法。(3)前記溶融金属が溶鋼であり、前記添加金属元素がマグネシウム、ビスマス、カルシウム、テルル、鉛、マンガン、イッテルビウムおよびタリウムのうちの1種以上である前記(1)または(2)に記載の連続鋳造方法。

(もっと読む)

溶融金属の連続鋳造方法および連続鋳造装置

【課題】金属元素の化合物の微粒子を溶融金属中に高い歩留りで添加し、鋳片内に均一に分散させることが可能な連続鋳造方法および連続鋳造装置を提供する。

【解決手段】タンディッシュ2を経て鋳型5内に溶融金属を供給する連続鋳造方法であって、溶融金属に添加する金属元素の化合物を懸濁させた液化ガス9、またはこの液化ガスとアルゴン等のガスとの混合物を、タンディッシュ底部に配置したノズル7、またはタンディッシュ内の溶融金属中に浸漬したランスを用いてタンディッシュ内の溶融金属中に吹き込む。この方法は、液化ガス供給装置8と金属元素の化合物の供給装置12と、タンディッシュ底部に配置されたノズルまたはタンディッシュ内の溶融金属中に浸漬したランスを具備する連続鋳造装置により実施できる。

(もっと読む)

熱間圧延による低炭素肌焼鋼の鋼片の表面疵を低減するための鋳片の冷却方法

【課題】 熱間圧延後の鋼片に表面疵が発生しない鋳片を連続鋳造により製造する方法を提供する。

【解決手段】 連続鋳造装置の鋳型直下の引き抜き段階の高温状態の鋳片の位置から2次冷却帯として鋳片表面をα変態完了点以下の温度まで急冷してα変態を完了させる。このように急冷する場合、過冷度に応じてα変態完了点温度が変化するため、図1の冷却開始温度から連続冷却変態図により、冷却速度に応じたα変態完了点まで冷却するものとする。このときの鋳型直下の冷却開始温度は、2次冷却帯でα変態を完了させた後、ブルームクーラーに到達するまでに鋳片表面がγ変態することができる温度に復熱可能とする温度を、冷却開始温度の下限とする。

(もっと読む)

161 - 180 / 221

[ Back to top ]