Fターム[4E024AA02]の内容

Fターム[4E024AA02]に分類される特許

21 - 40 / 95

圧延機ワークロールのロールギャップ測定装置

【課題】冷却水等の外乱の影響を受けることなくロールギャップを高精度に測定することができ、しかも、クロスロール圧延機などのようなクラウン制御ミルにも適用可能なロールギャップ測定装置を提供する。

【解決手段】一端側が上下ワークロールの対向する一方のロールチョック3a又は3bに固定されるロープ部材5と、上下ワークロールの他方のロールチョック3b又は3aに設けられ、前記ロープ部材5の他端側を巻き取り可能に保持する巻取リール機構6と、該巻取リール機構6のリール回転位置を検出するためのロータリーエンコーダ7とを有し、前記巻取リール機構6によりロープ部材5に張力を付与する。リール回転位置は、ロールギャップの大きさに応じたロープ部材5の巻取り長さと対応しているため、リール回転位置のエンコーダ出力からロールギャップ量が得られる。

(もっと読む)

圧延機温度制御

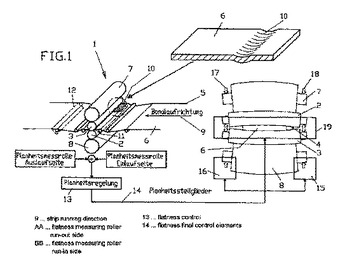

【課題】アルミニウムストリップまたは箔(2)の圧延中にストリップの平坦性を制御する。本発明は、そのための新規の概念である。

【解決手段】本発明に係るシステムは、ロール(4)に作用する低温ロール冷却装置(7)の全幅列と、やはりロールに作用するロール加熱装置(8)の全幅列から構成される。冷却列と加熱列の両方または一方が、個別制御可能ゾーンに分割される。プロセス自動化システムが、熱成長/収縮によって、平坦なストリップの圧延に最適な圧延プロフィールを形成するため、ストリップシェープメータ(9)および/または予測プロセスモデルからのフィードバックを用いて冷却列および/または加熱列の作用を制御する。

(もっと読む)

圧延機における形状制御方法および形状制御装置

【課題】箔圧延材等の薄板の圧延材であっても、目標形状との偏差を実用上問題とならない程度に制御しつつ、冷却媒体の吹き付け装置における不必要なON/OFF動作の発生を有利に抑制し得る、圧延材における形状制御方法を提供すること。

【解決手段】圧延材の目標板厚等の圧延条件に応じて、二層別以上設けられた制御係数のうちから一つを選択し、その選択された制御係数を用いて、第一の演算手段12にて算出された予測形状偏差1の絶対値を第三の演算手段16にて求める一方、第二の演算手段14にて算出された予測形状偏差2の絶対値を第四の演算手段18にて求め、それらの絶対値と閾値とを比較手段20にて比較し、その比較結果に基づいて、決定手段22において、それら絶対値が共に閾値以下である場合には、その直前の制御時にて決定した冷却媒体の吹き付けのON又はOFFをそのまま維持するようにした。

(もっと読む)

熱間圧延ラインのミルペーシング制御装置およびミルペーシング制御方法

【課題】先行して圧延されている鋼板の圧延状態にトラブルが発生しそうな場合に対するリスクを考慮した、スラブの予定抽出タイミングを動的に最適化し、生産量の最大化とともに安定した操業を実現する熱間圧延ラインのミルペーシング制御装置およびミルペーシング制御方法を提供する。

【解決手段】圧延時における鋼板の張力変動や板厚形状や形状変化量等の圧延状態情報を収集し、収集された圧延状態情報からトラブル発生の可能性をリアルタイムに定量化する。定量化された圧延状態のトラブル発生の可能性から、トラブル発生の可能性に応じて抽出タイミングをリアルタイムで補正し、補正された抽出タイミングに従い加熱炉に対して抽出開始の信号を送信する。

(もっと読む)

熱延鋼板の製造装置及び熱延鋼板の製造方法

【課題】平坦度に起因する熱延鋼板の品質不良を低減することが可能な、熱延鋼板の製造装置及び熱延鋼板の製造方法を提供する。

【解決手段】温度変更手段及び該温度変更手段の動作を制御可能な制御装置を有し、少なくとも、熱延鋼板の平坦度を測定可能な平坦度計及び幅方向の温度を測定可能な幅方向温度計が仕上圧延機の出側に備えられ、かつ、熱延鋼板の平坦度を測定可能な平坦度計が巻き取り機の入側に備えられる熱延鋼板の製造装置、並びに、熱延鋼板の平坦度の目標値を定める工程と、平坦度計の測定結果及び幅方向温度計の測定結果に基づいて熱延鋼板の平坦度と熱延鋼板の幅方向温度との関係を特定する工程と、定められた上記目標値と特定された上記関係とに基づいて熱延鋼板の幅方向温度差の目標値を定める工程と、熱延鋼板の幅方向温度差が定められた目標値となるように温度変更手段の動作を制御する工程と、を有する熱延鋼板の製造方法とする。

(もっと読む)

冷間圧延における板圧延機の形状制御方法

【課題】圧延荷重変動に起因する板形状不良、特に加減速時の板形状、およびスキッドマーク部の板形状不良を良好に制御することができる冷間圧延における板圧延機の形状制御方法を提供する。

【解決手段】実測のメカニカル板クラウン比率変化βおよび線荷重pから、板形状(形状評価パラメータλ2)を推定し、基準状態からの、メカニカル板クラウン比率変化βの偏差Δβおよび線荷重変化の偏差△pから形状評価パラメータλ2の偏差Δλ2を計算し、この形状評価パラメータ偏差Δλ2から前記βとλ2との重回帰モデルから求めた式を用いて、該形状評価パラメータ偏差Δλ2を相殺するワークロールベンダー力制御量を計算し、線荷重が基準線荷重から変動しても所望とする板形状が得られるように、ワークロールベンダー力を制御する。

(もっと読む)

圧延材の先端部の温度予測方法

【課題】熱間圧延される圧延材の先端部の巻取り温度を正確に予測する。

【解決手段】本発明の圧延材5の先端部の温度予測方法は、熱間圧延を行った後に冷却しさらに巻き取ることで圧延材5を製造する際に用いられるものであって、圧延材5の先端部において、巻取り温度の目標値と実績値との差である温度偏差ΔTを求め、求めた温度偏差ΔTから、圧延材5の先端部での平坦度の影響を除去した温度偏差ΔT’を求め、求められた温度偏差ΔT’を基に、熱伝達率の平坦度非依存項αBを推定すると共に、この熱伝達率の平坦度非依存項αBの学習を行い、学習後の熱伝達率αBに基づいて、圧延材の先端部の巻取り温度を予測する。

(もっと読む)

熱延鋼板の製造方法および製造装置

【課題】優れた平坦度を有する熱延鋼板を製造する方法を提供する。

【解決手段】鋼板2に熱間仕上圧延機1により熱間仕上圧延を行ってから鋼板2を、熱間仕上圧延機1の下流側に配置される冷却装置4により冷却し、冷却装置4の下流に配置される巻き取り装置3によりこの鋼板をコイルに巻き取って熱延鋼板を製造する際に、熱間仕上圧延機1および冷却装置4の間と、冷却装置4および巻き取り機3の間との双方において鋼板2の平坦度を測定し、これらの測定値に基づいて、鋼板2の後に圧延される他の鋼板2について予め設定された、熱間仕上圧延機1の出側における平坦度の目標値を修正して設定し、修正して設定された新たな平坦度の目標値となるように、他の鋼板に熱間圧延機1により熱間仕上圧延を行う。

(もっと読む)

圧延機の分割バックアップロールの変形マトリックス同定方法

【課題】少なくとも上下一方のロールアセンブリが軸方向に3分割以上に分割された分割バックアップロールでワークロールを支持する機構を有し、各分割バックアップロールに夫々独立した圧下装置、荷重測定装置及び圧下位置測定装置を備えた圧延機において、ワークロール水平面内たわみが十分小さくなる最適な変形特性同定基準点を供する。

【解決手段】変形特性同定の基準点のための分割バックアップロール合計荷重を仮定し、ワークロールの水平面内たわみが十分小さくなる目標となる分割バックアップロールの荷重分布を予め求めておき、圧延機のキスロール状態で前記合計荷重まで締め込み、締込み時の分割バックアップロール荷重を測定し、前記目標となる分割バックアップロール荷重分布との差から分割バックアップロール位置を修正し、目標となる分割バックアップロール荷重分布を実現させた分割バックアップロール圧下位置を変形特性の基準点とする。

(もっと読む)

箔圧延機におけるロールクーラントの制御方法及び制御装置

【課題】種々の圧延条件下においても、安定した圧延材の形状制御を行ない、板形状を目標形状に制御し得るロールクーラント制御方法を提供すること。

【解決手段】箔圧延機1のワークロール2a,2bにて箔圧延される圧延材3の圧延後の板形状を、形状検出器4にて板幅方向の所定の単位幅(ゾーン)毎に検出し、その検出形状が目標形状より伸び方向の場合に、当該伸び検出ゾーンに対応するクーラント噴射装置5a,5bのノズル6からワークロール2a,2bに対してクーラントを噴射せしめる第一の制御パラメータと、検出形状が目標形状より張り方向の場合に、当該張り検出ゾーンに対応する前記ノズル6からクーラントを噴射せしめる第二の制御パラメータとを予め設定し、圧延条件に応じて形状検出器4の検出形状に基づいて、第一及び第二の制御パラメータのうちの何れか一方を選択して、クーラントの噴射を制御する。

(もっと読む)

圧延機の零調方法

【課題】少なくとも上下一方のロールアセンブリが軸方向に3分割以上に分割された分割バックアップロールによってワークロールを支持する機構を有し、各分割バックアップロールに夫々独立した圧下装置、荷重測定装置及び圧下位置測定装置を備えた圧延機において、ワークロール水平たわみが十分小さくなる最適な零調方法を提供する。

【解決手段】零調のための分割バックアップロール合計荷重を仮定し、ワークロールの水平面内たわみが十分小さくなる目標となる分割バックアップロール荷重分布を予め求めておき、圧延機のキスロール状態で前記合計荷重まで締め込み、締込み時の分割バックアップロール荷重を測定し、前記目標となる分割バックアップロール荷重分布との差から分割バックアップロール位置を修正し、当該ロール位置修正によって目標となる分割バックアップロール荷重分布を実現させた主圧下位置および分割バックアップロール圧下位置を零点とする。

(もっと読む)

熱延鋼板の製造方法、及び製造設備配列

【課題】熱延鋼板の巻き取り前平坦度を所望製品の平坦度とすることが可能であるとともに、熱延鋼板の品質不良を最小とすることが可能な熱延鋼板の製造方法、及び製造設備配列を提供すること。

【解決手段】粗圧延機にて粗圧延された鋼板を仕上げ圧延機により仕上げ圧延する、仕上げ圧延工程と、仕上げ圧延された鋼板を冷却装置にて冷却する、冷却工程と、冷却された鋼板を巻き取り機により巻き取る、巻き取り工程と、を備える熱延鋼板の製造方法であって、冷却工程の冷却装置と巻き取り工程の巻き取り機との間に設置された巻き取り前平坦度計を用いて、鋼板の巻き取り前平坦度を測定する、巻き取り前平坦度測定工程と、巻き取り前平坦度測定工程後における鋼板のスリ疵、水乗りマーク、コイラエッジ疵のうちの少なくとも一つが最小となるように、巻き取り前平坦度の目標値を設定する、巻き取り前目標値設定工程と、を備えることを特徴とする、熱延鋼板の製造方法とする。

(もっと読む)

板圧延機およびその制御方法

【課題】非定常部のない高精度、高応答な形状制御または板厚分布制御を安定して実現できる板圧延機およびその制御方法を提供すること。

【解決手段】圧延材3を挟んで対向配置される一対の作業ロール1,2の少なくとも一方に設置された分割補強ロール4によって前記作業ロールの少なくとも一方を直接支持する形式の板圧延機の制御方法において、分割補強ロール位置制御量Nの出力によって生じる他方の作業ロール系の変形量についても考慮して、分割補強ロール位置制御量Nを演算することを特徴とする板圧延機およびその制御方法。

(もっと読む)

圧延機及びその動作方法

【課題】材料の過圧部を確実に検出することにより、該過圧部によって生じる不安定な圧延状態を防止するような制御を行える、検出装置を備えた圧延機及びその動作方法を提供すること。

【解決手段】少なくとも2つのワークロール2,3と、複数のバックアップロール7,8とを備えて成り、ワークロール2,3の間に、圧延製品5が通過するロール間隙4が設定された圧延機1において、ロール間隙4の手前で圧延製品5の過圧部10を検出するために、少なくとも1つの検出装置11を設けるとともに、該検出装置11からの信号に基づき圧延製品5の平坦度の調整のためのアジャスタを制御する制御ユニット13を設けた。  (もっと読む)

(もっと読む)

熱間タンデム圧延ミルのクラウン形状制御装置および方法

【課題】鋼板の長手方向に均一なクラウンと平坦な形状を同時に実現する。

【解決手段】クラウン・形状フィードバック制御を行う際、クラウン制御を分担するスタンドのうち上流スタンドのベンダー修正効果が及ばない鋼板部位について、下流スタンドのベンダー量を鋼板部位に対応づけて補正し、クラウン制御を高応答化する。さらにクラウン制御を分担するスタンドと形状制御を行うスタンドをクラウン偏差(またはクラウン比率偏差)と形状平坦度の値にしたがって最適化する。この結果、長手方向のクラウン精度と形状平坦度をともに高めることができる。

(もっと読む)

サーマルクラウン予測方法及びサーマルクラウン予測装置

【課題】アイドルタイムが短い場合であっても、サーマルクラウン量を出来るだけ正確に予測することができるようにする。

【解決手段】先行するシートバー11の圧延開始時(時刻t1)に算出したアイドルタイムにおけるサーマルクラウン量u1、u2を用いて、次のシートバー11に対する圧延設定を行うようにしたので、次のシートバー11の圧延開始時(時刻t3)のサーマルクラウン量uを、予め用意しておくことができる。これにより、先行するシートバー11と次のシートバー11とのアイドルタイムが短い場合であっても、サーマルクラウン量uを従来よりも高精度に予測することができる。

(もっと読む)

タンデム圧延装置におけるパススケジュール決定方法

【課題】圧延目的に応じたパススケジュールを容易に決定することができるタンダム圧延装置におけるパススケジュール決定方法を提供する。

【解決手段】複数の圧延スタンドで圧延材を連続的に圧延するタンデム圧延装置におけるパススケジュールの決定方法において、圧延する際の圧延条件に応じて当該パススケジュールP1を求めておくと共に、この当該パススケジュールP1とは別に圧延目的を重視した目的別パススケジュールP2を求めておき、圧延目的を当該パススケジュールP1に加味する必要が生じた際に、当該パススケジュールP1と前記目的別パススケジュールP2との偏差に基づいて、圧延目的を含めた新たなパススケジュールを決定する。

(もっと読む)

冷間圧延における形状制御方法

【課題】形状に大きく影響する圧延荷重の変化を前後方張力の制御によって抑制することにより、形状制御手段の能力不足を補い、形状精度に優れた圧延材を高生産性で製造できる制御方法を提供する。

【解決手段】圧延荷重,形状制御手段の制御量,素材クラウン量,圧延前形状及びワークロールクラウン量を変数とし板端から距離が異なる複数の箇所について板幅中央に対する伸び率差を表す数式モデルと前方張力及び後方張力を変数とし圧延荷重を表す数式モデルを予め作成し、素材クラウン量と圧延前形状の実測値及びワークロールクラウン量を前記伸び率差を表す数式モデルに代入し、伸び率差が目標値に一致するように形状制御手段の制御量及び圧延荷重を算出するとともに、算出した圧延荷重と前記圧延荷重を表す数式モデルから得られる圧延荷重が一致するように前方張力及び後方張力を算出し、算出した形状制御手段の制御量,前方張力及び後方張力を設定する。

(もっと読む)

圧延材の形状検出方法

【課題】圧延後の圧延材の形状プロファイルの特性を検出できるようにする。

【解決手段】圧延機1により圧延された圧延材5を計測して得られた形状プロファイルの特性を検出する圧延材の形状検出方法であって、予め圧延材5の平坦度パターンを表現可能な基底関数を定め、該基底関数で計測された圧延材5の形状プロファイルを級数展開し、該級数展開の係数に基づいて圧延材5の形状プロファイルの特性を検出することを特徴としている。

(もっと読む)

板圧延における熱間圧延方法

【課題】本発明は、熱延鋼板の圧延後の目標板クラウンおよび板形状を得るための板クラウンおよび形状スケジュール設定を行う熱間圧延方法を提供する。

【解決手段】熱間圧延機列で、最終スタンド出側で目標とする板クラウン形状を得るための熱間圧延方法で、熱間圧延機列の各圧延スタンドの板形状最大上下限値、狙い板形状スケジュール、および最終スタンド狙い板クラウン上下限値を設定し、前記各圧延スタンドの狙い板形状スケジュールを用いた板クラウンおよび形状スケジュール設定計算を行い、算出された最終スタンド出側板クラウンが前記最終スタンドの狙い板クラウン上下限値の範囲外である場合、前記各圧延スタンドの狙い板形状スケジュールから前記板形状最大上下限値へ向けて段階的に、板形状上下限値を広げて、前記設定計算を実施し、 板クラウン形状制御装置の設定値を算出することを特徴とする板圧延における熱間圧延方法である。

(もっと読む)

21 - 40 / 95

[ Back to top ]