Fターム[4E024CC10]の内容

Fターム[4E024CC10]に分類される特許

21 - 40 / 66

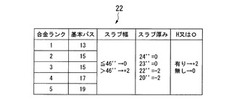

圧延方法

【課題】本発明は、スラブの材料強度とスラブ厚とスラブ幅の数値データを基にパス数と各パスの圧下量を規定できるので、容易かつ簡便に圧延時のパススケジュールの管理ができる技術の提供を目的とする。

【解決手段】本発明は、スラブを複数回の圧延のパスにより所望の板厚とする場合、スラブの材料強度とスラブ厚とスラブ幅の数値データを基に、予め設定しておいたデータテーブルの材料強度、スラブ厚、スラブ幅の値に合わせて総パス数を確定し、少なくとも最終回のパスを含めた品質確定用の指定パスを全てのパスのうち後半に規定し、全てのパスのうち、指定パスを除いた残りの管理パスについて、管理パスの全てのパスの圧下量の変化状態を以下の(1)式で示される2次関数に近似するように各パスの圧下量を調整することを特徴とする。y=Ax2+Bx+C…(1)(ただし、Aは−の任意数)

(もっと読む)

圧延機の圧延荷重測定値補正方法及びその補正値を用いた板厚制御方法

【課題】高圧延荷重までの測定圧延荷重データを用いて圧延荷重測定器の測定した圧延荷重を補正する方法と、補正された値を用いて板厚推定精度を高めた圧延機の板厚制御方法を提供する。

【解決手段】ロードセル等の圧延荷重測定器を有する圧延機を、ロール対ロール若しくはロール対ストリップで少なくとも2水準以上の締め込みを行い、ミルストレッチ量と圧延荷重の関係をそれぞれ測定し、該ミルストレッチ量からロール変形の寄与分を差し引くことでロール以外の寄与分を分離してロール変形以外の変形特性を求める。次にこれらの複数水準で測定したロール以外の変形特性が一致する補正条件を求め、圧延荷重測定値の補正を行う。

(もっと読む)

板状製品の取り合わせ方法及び取り合わせ装置

【課題】多くの時間を要することなく中間製品の幅方向に配列する複数種の板状製品の組み合わせパターンを決定すること。

【解決手段】演算部105が、原板コイルの幅寸法及び長さ寸法に関する原板コイルデータと原板コイルから切り出す板状製品の幅寸法及び長さ寸法に関する注文データとを用いて、原板コイルの幅寸法と板状製品の幅寸法の総計との差分値が許容値以下となる、原板コイルの幅方向に配列された板状製品の組み合わせパターンを作成し、作成された板状製品の組み合わせパターンを原板コイルから切り出すために必要な原板コイルの長手方向の長さを算出し、作成された板状製品の組み合わせパターンと算出された原板コイルの長手方向の長さとを表示出力する。

(もっと読む)

箔圧延の圧延荷重予測方法、箔圧延の形状予測方法および箔圧延のパススケジュール決定方法

【課題】軽圧下の圧延において、圧延荷重の予測精度を向上するモデルを提供する。

【解決手段】ヒッチコックの扁平変形とヒルの関数とを用いて圧延荷重を予測するモデルにおいて、ヒッチコックの扁平変形において圧延荷重Pに乗算される補正項F(r)及びヒルの関数に加算される補正項G(r)を導入した。この補正項F(r)及びG(r)は、箔板材を圧延する際の摩擦係数の値が圧下率rに依存せず一定となると共に、圧下率rの変化に対する影響係数の値が実績値と一致するように決定される。

(もっと読む)

タンデム仕上圧延機及びその動作制御方法、並びに、熱延鋼板の製造装置及び熱延鋼板の製造方法

【課題】超微細粒鋼製造時の板厚変更や圧延潤滑剤の使用不使用変更を行う際にも張力変動を抑制し得るタンデム仕上圧延機及びその動作制御方法、熱延鋼板の製造装置、並びに熱延鋼板の製造方法を提供する。

【解決手段】1本の被圧延材の圧延中に第mスタンドから第Nスタンドの板厚目標値を変更する際に、第mスタンドから第Nスタンドに共通する板厚目標値変更時間を定め、該変更時間と第nスタンドの板厚変更量から第nスタンドの板厚目標値の変更レートを求め、板厚変更点が第nスタンドに到達すると同時に上記変更レートで第nスタンドの板厚目標値の変更を開始し、変更時間の経過後に板厚目標値の変更を終了し、少なくとも第nスタンドの板厚目標値変更中に、第nスタンドの出側板厚が板厚目標値に一致するように、第nスタンドの圧下位置を時々刻々修正するタンデム仕上圧延機及びその動作制御方法、熱延鋼板の製造装置、並びに、熱延鋼板の製造方法とする。

(もっと読む)

テーパ鋼板の勾配変更点の探索方法及びテーパ鋼板の製造方法

【課題】最終製品に合わせた鋼板の切断が可能なテーパ鋼板の勾配変更点の探索方法及びテーパ鋼板の製造方法を提供する。

【解決手段】テーパ鋼板の長手方向のn箇所で板厚を測定する工程と、任意の2つの板厚測定箇所における板厚差を算出する工程と、板厚差及び上記任意の2つの板厚測定箇所間の距離を用いてテーパ度を算出する工程と、算出されたテーパ度が基準値以上であるか否かを判断する工程と、x個のテーパ度のうち、すべてのテーパ度が基準値以上であるか否かを判断するテーパ数判断工程とを有し、テーパ数判断工程で肯定判断された場合、x個のテーパ度の最初のテーパ度と対応する最初の板厚測定箇所をテーパ鋼板の勾配変更点として決定するテーパ鋼板の勾配変更点の探索方法、及び、該方法で決定された勾配変更点を基準にテーパ鋼板の切断位置を決定する工程と、決定された切断位置でテーパ鋼板を切断する工程とを有するテーパ鋼板の製造方法とする。

(もっと読む)

冷間圧延機の張力制御装置及び張力制御方法

【課題】冷間連続圧延における圧延速度の加減速時に、圧延荷重が一定となるように張力を制御することで、板厚変動を抑制すると共に圧延材の破断等のトラブルを防止する。

【解決手段】本発明に係る冷間圧延機の張力制御装置30は、1又は複数の圧延スタンド1を備えた冷間圧延機で圧延される圧延材Wの張力を制御する張力制御装置30であって、当該圧延制御装置は、圧延スタンド1の圧延ロール3と圧延材Wとの間の摩擦係数及び圧延材Wの変形抵抗が圧延速度に依存するとした上で、圧延速度とスタンド間張力の関係を算出する張力カーブ算出部31と、張力カーブ算出部31が算出した圧延速度とスタンド間張力との関係を基に、加減速時における圧延スタンド1の圧延ロール3の速度を制御する張力制御部32とを有する。

(もっと読む)

薄スラブ熱延コイルの表面品質予測方法およびこれを用いた薄スラブ熱延コイルの製造方法

本発明は、薄スラブ熱延コイルの表面品質予測方法およびこれを用いた薄スラブ熱延コイルの製造方法に関する。本発明は、溶鋼のCu当量(Cu eq.)を算出し、前記算出された溶鋼のCu当量を式:120×(Cu当量)2−6×(Cu当量)に適用してスケール疵の指数を算出し、前記スケール疵の指数から薄スラブ熱延コイルの表面欠陥の発生を予測する。本発明によれば、溶鋼のCu当量を算出して薄スラブ熱延コイルのスケール疵を予測することができるので、需要者の要求品質レベルに合う薄スラブを提供することができるため、生産性および製品の信頼度が向上するという利点がある。 (もっと読む)

成品の板厚をリアルタイムに検出する方法

【課題】上下の水平ロールと左右の竪ロールとの隙間で圧延される成品の板厚を圧延中にリアルタイムに検出する。

【解決手段】上下の水平ロール12、47と左右の竪ロール48、22との隙間で材料45を圧延するユニバーサル圧延機10で、上下の水平ロール12、47の水平軸方向位置と、左右の竪ロール22、48の圧下方向位置をそれぞれ地上に設定した基準点38に対して測定して成品の板厚をリアルタイムに検出する方法であって、基準点38からの左右の竪ロール22、48の圧下方向位置は、竪ロールチョック21内に設置された第1の位置検出手段によって測定した竪ロール22の竪ロールチョック21に対する第1の位置出力と、基準点38から所定位置に設置した第2の位置検出手段によって測定した竪ロールチョック21の第2の位置出力から演算してそれぞれ検出する。

(もっと読む)

制御モデルのパラメータ最適化方法

【課題】既設モデルのパラメータ補正が可能であって、かつ、誤差の標準偏差が大きい場合に各パラメータを各々最適に補正可能なパラメータ最適化方法を提供すること。

【解決手段】複数のモデルパラメータで規定された制御モデルに基づく製造プロセスから操業実績データを収集する工程と、該操業実績データをモデルパラメータ最適化演算装置に導き最適化モデルパラメータを演算する工程と、その演算結果に基づき制御モデルを更新する工程を有し、該モデルパラメータ最適化演算装置で、モデル誤差データとモデルパラメータ感度係数データを演算し、これらの演算データと操業実績データから複数の線形回帰式を構築した上で、操業実績データを用いて最も適切な回帰係数を新たなモデルパラメータ値として選択する。

(もっと読む)

厚鋼板の圧延パススケジュール決定方法及び厚鋼板の製造方法

【課題】生産能率を向上させることが可能な厚鋼板の圧延パススケジュール決定方法及び厚鋼板の製造方法を提供する。

【解決手段】粗圧延機における被圧延材群の仮の圧延パス数を複数設定する工程と、粗圧延機における待機時間を計算する工程と、粗圧延機における圧延の所要時間を計算する工程と、被圧延材を粗圧延機から仕上圧延機へと移送するのに要する時間を、仕上圧延機における直前の被圧延材の圧延終了時刻を考慮して計算する工程と、仕上圧延機における圧延の所要時間を計算する工程と、を有し、上記各工程までが被圧延材群に含まれるすべての被圧延材に対して行われ、さらに、被圧延材群で最後に圧延される被圧延材に対する上記各工程が終了した後に、圧延時間が最短となる圧延パスの組合せを圧延パススケジュールとして選択する工程を有する、厚鋼板の圧延パススケジュール決定方法、及び、厚鋼板の製造方法とする。

(もっと読む)

加熱炉装入順及び抽出順・圧延順作成方法、並びに、加熱炉装入順及び抽出順・圧延順作成装置

【課題】複数本のスラブについての加熱炉からの抽出待ち時間及び圧延時間の総和が可及的に短くなるように、加熱炉に対する装入順パターン及び抽出順パターン並びに圧延機における圧延順パターンを最適に計画する。

【解決手段】加熱炉装入順及び抽出順・圧延順作成方法では、最善解の導出判断ステップ(S2−9)及び最善解の更新及び保存ステップ(S2−10)で、作成された装入順、抽出順及び圧延順パターンを、メモリに保存されている最善解と比較し、作成された装入順、抽出順及び圧延順パターンが前記最善解よりも評価が高い場合には、作成された装入順、抽出順及び圧延順パターンを新しい最善解として記憶手段に保存し、作成された装入順、抽出順及び圧延順パターンが前記最善解よりも評価が低い場合には、メモリに保存されている前記最善解を維持する。

(もっと読む)

処理順作成装置

【課題】処理対象となる複数の帯状部材に過去の処理実績が存在しない帯状部材が含まれる場合でも、複数の帯状部材について処理ラインにおける処理順候補を自動的に決定し、かつ処理順候補を品質的な観点から良好なものにする。

【解決手段】処理順作成装置では、処理順評価手段36がN個の処理順候補PRについての処理順エラーレベルELtをそれぞれ求め、最良解選択手段40が複数の処理順候補のうち処理順エラーレベルが最小のものを最良解として選択する。処理順エラーレベルは、接続評価テーブルに予め格納された処理設備毎に考慮すべき属性種類、及びこの属性種類毎に段階的に定量化された接続部の属性差の許容範囲、並びに処理設備毎に予め設定された重み付け係数に基づいて算出される。

(もっと読む)

連続圧延機の板厚制御方法及び板厚制御装置

【課題】連続圧延機で上流スタンドの出側板厚を精度高く制御し、最終スタンドの出側板厚精度・板形状が優れた圧延材を生産する。

【解決手段】本発明の連続圧延機1は、#1スタンド〜#5スタンドからなる複数の圧延スタンド2と、#5スタンドに設けられた圧延荷重計3と、圧延荷重制御部10とを備える。この圧延荷重制御部10は、基準となる出側板厚変更量を計算する基準出側板厚変更量計算部17、#1スタンド〜#4スタンドの出側板厚の目標値を変更する出側板厚変更量計算部11〜14、ローパスフィルタ18〜20、#5スタンドの圧延荷重の目標値が入力される圧延荷重目標値入力部15を備え、#5スタンドの圧延荷重に基づいて、#5スタンドの上流側の連続する2以上の圧延スタンドの出側板厚目標値を変更する。

(もっと読む)

熱間圧延ラインにおける圧延機のロールの回転起動時のスリップ防止方法および熱延金属帯の製造方法

【課題】熱間圧延ライン100における圧延機Mのロール(19,19A)の回転起動時のスリップ発生を確実に防止し、ワークロール19,19の組替と零調に要する時間の短縮にもつなげることのできる方法を提供する。

【解決手段】ワークロール19,19同士を当接させ、ワークロール19,19同士の間に、ワークロール19,19とワークロール19,19に当接するロール19A,19Aとの間にスリップが発生するのを防止できる荷重を作用させて、圧延機Mのロール(19または19A)の回転を起動する。

(もっと読む)

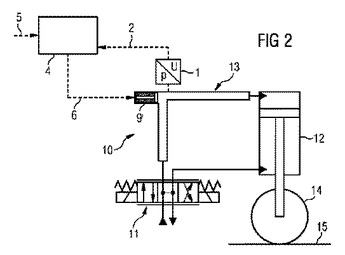

油圧システムにおける圧力振動を能動的に抑制するための方法および装置

本発明は、冷間圧延ラインあるいは熱間圧延ラインの油圧システム、あるいは鉄材料、鋼材料あるいはアルミニウム材料のためのストリップ処理設備の油圧システムにおける、圧力振動あるいは圧力脈動を能動的に抑制するための方法と装置とに関する。本発明の課題は、冷間圧延ラインあるいは熱間圧延ラインの油圧システム、もしくはストリップ処理設備の油圧システムにおける、圧力振動あるいは圧力脈動を能動的に抑制するための方法と装置とを提供することであり、当該方法と装置とによって、出現する圧力振動もしくは圧力脈動は、単純かつ価格的に有利な装置を用いて特に効果的に抑制され得る。この課題は、以下の方法ステップが実施される方法によって解決される。すなわち、a)油圧システムにおける圧力を永続的に測定することによって、圧力センサを用いて圧力信号を検出するステップと、b)圧力信号の交流成分を算出するステップと、c)少なくとも一つの目標値と交流成分とを考慮に入れて、時間的に可変の少なくとも一つの動作変数を、レギュレータを用いてリアルタイムで算出するステップと、d)少なくとも一つのアクチュエータに動作変数を適用するステップであって、アクチュエータは、動作変数に対応しかつ油圧システムと関連する容量を変化させ、それによって油圧システムにおける圧力振動が抑制されるステップと、である。  (もっと読む)

(もっと読む)

熱間圧延ラインのミルペーシング制御装置およびミルペーシング制御方法

【課題】先行して圧延されている鋼板の圧延状態にトラブルが発生しそうな場合に対するリスクを考慮した、スラブの予定抽出タイミングを動的に最適化し、生産量の最大化とともに安定した操業を実現する熱間圧延ラインのミルペーシング制御装置およびミルペーシング制御方法を提供する。

【解決手段】圧延時における鋼板の張力変動や板厚形状や形状変化量等の圧延状態情報を収集し、収集された圧延状態情報からトラブル発生の可能性をリアルタイムに定量化する。定量化された圧延状態のトラブル発生の可能性から、トラブル発生の可能性に応じて抽出タイミングをリアルタイムで補正し、補正された抽出タイミングに従い加熱炉に対して抽出開始の信号を送信する。

(もっと読む)

多スタンドの圧延ラインを通過する被圧延材の出口厚を調整するための方法、制御および/又は調節装置ならびに圧延設備

【課題】質量流れ方向において圧延ラインの上流側に設けられた装置に対して殆ど反作用なしに進行する方法を提供する。

【解決手段】本発明は、被圧延材(G)の第1の部分(G−1)が第1の出口厚(H3)に圧延され、被圧延材(G)の第2の部分(G−2)が第1の出口厚(H3)とは異なる第2の出口厚(H3’)に圧延される、多スタンドの圧延ライン(2)を通過する被圧延材(G)、特に熱間ストリップの出口厚(H3,H3’)を調整するための圧延設備、制御および/又は調節装置ならびに方法に関する。圧延中に行われる第1の出口厚から第2の出口厚への移行が、質量流れ方向において圧延ライン(2)の上流側に設けられた装置(6)の被圧延材の出口速度(Vg)に依存して調整される圧延ライン(2)への被圧延材(G)の入口速度(V0)において行なわれる。

(もっと読む)

被圧延材を圧延するための圧延ラインの多数の駆動装置の駆動負荷を調整するための方法、制御および/又は調節装置、記憶媒体、プログラムコードおよび圧延設備

【課題】圧延ラインにおける駆動負荷の再配分を改善した圧延設備、これに対応する制御および/又は調節装置、プログラムコード、記憶媒体および圧延設備を提供する。

【解決手段】本発明は、被圧延材(G)を圧延するための圧延ライン(2)の多数の駆動装置(20,21,22,23)の駆動負荷を調整するための圧延設備、制御および/又は調節装置、プログラムコード、記憶媒体および方法に関する。圧延ライン(2)が多数の圧延スタンド(4,5,6,7)を有し、各圧延スタンド(4,5,6,7)に設けられたワークロールを駆動するために各圧延スタンド(4,5,6,7)に少なくとも1つの駆動装置(20,21,22,23)が付設され、駆動負荷が第1のパススケジュールによる圧延ライン(2)の動作に基づいて、基本的には第1の目標値に調整される。圧延中に駆動負荷が第1のパススケジュールとは異なる第2のパススケジュールによる運転に基づいて第1の目標値とは異なる第2の目標値に調整され、少なくとも第2の目標値の調整中に圧延ライン(2)への被圧延材(G)の入口速度(Ve)が、質量流れ方向において圧延ライン(2)の上流側に設けられた装置(3)の被圧延材(G)の出口速度(Vg)に依存して調整される。

(もっと読む)

板圧延のパススケジュールの設定方法

【課題】所望の平坦度、板クラウンを安定的に得ることのできる板圧延のパススケジュールの設定方法を提供する。

【解決手段】各パス出側における伸びひずみ差の理想値からのずれ、各パスにおける板クラウン比率変化の理想値からのずれ、各パス出側における板クラウンの理想値からのずれを指標とする評価関数を用い、該評価関数値を最小とするパススケジュールを探索し、これを実現するようにパススケジュールを設定する。このとき、各パス出側における伸びひずみ差、各パスにおける板クラウン比率変化、各パス出側における板クラウンの、それぞれ理想値からのずれを、それぞれ各パス出側板厚のべき乗で除したものを指標とする評価関数を用いることが好ましい。また、各パス出側板厚が所定値以下の領域で各パス出側における板クラウン比率が一定となるように板クラウンの理想値を設定することが好ましい。

(もっと読む)

21 - 40 / 66

[ Back to top ]