Fターム[4E063DA02]の内容

Fターム[4E063DA02]に分類される特許

1 - 20 / 41

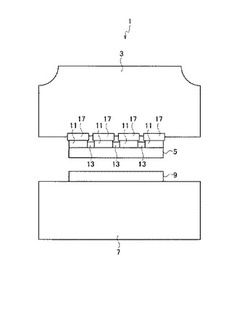

板材の加工装置、押圧金型および金型設置体

板材曲げ加工装置

【課題】複数の上型ホルダに容易に上型を挿入させることができる板材曲げ加工装置を提供する。

【解決手段】上部テーブル3と、上型5と、下部テーブル7と、下型9とを備え、上型5と下型9との間に板材を配置させ、上部テーブル3を下部テーブル7に対して相対的に移動させることにより上型5と下型9とで板材を曲げ加工する板材曲げ加工装置1において、上型5を、上部テーブル3にそれぞれ離間して並列に配置された複数の上型ホルダ11の側面から挿入させて複数の上型ホルダ11に保持させ、複数の上型ホルダ11間に、上型5の複数の上型ホルダ11への挿入を案内するガイド部材13を設けた。

(もっと読む)

端子曲げ加工装置および半導体装置

【課題】表面を傷つけることなく、外部導出端子を90°折り曲げる。

【解決手段】半導体装置10に相対的に固定された側板100c1,100c2に対して押し下げ部材100dを下向きに移動させ、押し下げ部材100dの押し下げ面100d1aによって支持部材100b1の当接部100b1b3,100b1c3を押し下げ、姿勢を維持したまま、支持部材100b1および押し当て部材100a1を側板100c1,100c2のガイド溝100c1a,100c2aに平行に斜め下向きに移動させ、押し当て部材100a1の側面100a1bを、鉛直方向上向きに延びている外部導出端子10b1に当接させ、次いで、外部導出端子10b1が折れ曲がり始めると、押し当て部材100a1の橋絡面100a1cを外部導出端子10b1に当接させ、次いで、押し当て部材100a1の下面100a1aが外部導出端子10b1に当接する時に、外部導出端子10b1の折り曲げ角度が90°になる。

(もっと読む)

金属板のプレス曲げ装置およびプレス曲げ方法

【課題】Mg合金板等の延性の低い金属板を局部的に加熱してプレス曲げ加工する場合に、曲げ部位を局部的に加熱することが可能でかつパンチやダイ(たとえばヤゲンパンチやヤゲンダイ)を簡単に交換することが可能なMg合金板等のプレス曲げ装置およびこの曲げ装置を用いたプレス曲げ方法を提供する。

【解決手段】曲げ上型と曲げ下型を有する金属板1のプレス曲げ装置において、曲げ上型は、内蔵したヒーター10によってパンチ2を加熱する中間体3を有し、中間体10とパンチ2とが着脱自在に構成されている金属板1のプレス曲げ装置。

(もっと読む)

光学式測定装置、プレス機、部品組合せ方法

【課題】小型化可能で高精度な形状測定が可能な光学式測定装置を提供する。

【解決手段】レーザ光源201が出力したビーム状の測定用光216は第2円錐ミラー207によって放射状の測定用光に変換され、ケース101の第2開口部102を通って出力された後、測定対象物220で反射され、第1開口部103を通ってケース101内へ入り、第1円錐ミラー209によって反射された後、受光レンズ213を介して光検出素子214で検出される。処理部240は、光検出素子214で検出された測定用光に基づいて測定対象物の形状を算出する。

(もっと読む)

半導体装置の製造装置および半導体装置の製造方法

【課題】半導体装置がパンチガイドに付着したまま持ち上がることを原因とする、製造装置の稼働が中断すること、金型内に落下して破損してしまうこと、といった問題を防ぐことができる半導体装置の製造装置を提供する。

【解決手段】図1に示すように、リード110を備えている半導体装置を収容するダイ90と、リード110を、ダイ90の外側面との間に挟み込むパンチ10と、パンチ10をガイドするとともに、リード110のうち、パンチ10によって成形されない部分をダイ90との間に挟むパンチガイド40と、パンチガイド40を持ち上げる持上手段80と、ダイ90とパンチ10がリード110の根元を挟み、かつ固定した状態でパンチガイド40を持ち上げる持上手段80を制御する制御部130と、を備えている。

(もっと読む)

金属板の曲げ加工法、それに用いる加工工具、及びその曲げ加工法によって形成された曲げ加工品、並びに中間曲げ加工品

【課題】生産効率が高く、意匠性に優れた金属板の曲げ加工法、それに用いる工具、及びその曲げ加工法によって形成された曲げ加工品並びにその曲げ加工途中にある中間曲げ加工品を提供する。

【解決手段】金属板の曲げ加工法は、金属板1の曲げ部内側に、互いに平行に設けられた2本の凹部4,4と、これら凹部4,4の間に設けられた凸部5とを有するW溝2を成形する工程Aと、金属板1を挟んでW溝2の反対側の位置に、2つの変曲点を有し、且つ金属板1の表面と正接する曲線で構成される凸部3を成形する工程Bと、W溝2に沿って金属板1を折り曲げる工程Cとを有する。W溝2と凸部3は工具による塑性変形で形成され、生産効率が高い。また、曲げ部外側9に亀裂や皺が発生せず曲げ半径の小さい滑らかな表面となり、それに続く平面状の表面が強調されて意匠性が向上する。

(もっと読む)

車両フレーム部品、および車両フレーム部品の製造方法

【課題】車両フレーム部品の材料に非常に高い強度を有する高張力鋼板を選択する場合であっても、この鋼板に皺を生じさせてしまうことなく、綺麗に弓形に曲がる形状となる成形品とする。

【解決手段】連接部位30には、連接部位30の延在方向に沿って延びつつ2つの側壁部位21,25同士の間に向けて突き出す連接側突条部35が設けられている。センターフレーム20の材料に非常に高い強度を有する高張力鋼板を選択してセンターフレーム20として弓形に反らせて曲げられる形状に成形するような場合であっても、この成形により生ずる余分な肉余り部分を、連接側突条部35として2つの側壁部位21,25同士の間に向けて突き出させることができる。センターフレーム20として弓形に反らせて曲げられる形状に成形するような場合に、このセンターフレーム20として皺を生じさせないように肉余り部分を逃がすことができる。

(もっと読む)

曲げ加工装置

【課題】プレスブレーキの制御が簡単であり、なおかつ自由な折り曲げ角度を実現する曲げ加工装置を提供する。

【解決手段】ダイ121のV字溝127を利用した曲げ加工をする曲げ加工装置において、V字溝を挟む位置にV字溝と平行なピット(くぼみ)123a、123bを有するダイと、ピット位置と嵌合するピット部押圧部を有する第2のパンチ装置105と、V字溝と嵌合するV字溝押圧部103を有する第1のパンチ装置101と、から成り、折り曲げる素材111を第2のパンチ装置で押圧した後に、折り曲げる素材を第1のパンチ装置で押圧することを特徴とする。

(もっと読む)

プレス板曲げ加工方法

【課題】フェライト系ステンレス鋼板を用いて90°以上のプレス板曲げ加工を行う場合であっても、曲げ部の内側の折れこみの発生を抑制防止する。

【解決手段】SUS430等のフェライト系ステンレス鋼板から成る板材1を180°折り曲げるはぜ折り加工の場合、板材1を90°曲げる第1工程及び90°以上曲げる第2工程の内型の角Rを板厚の0.25倍以上0.75倍以下とすることで、第1工程後も、第2工程後も曲げ部内側面に折れこみは発生せず、しかしながら板材1の曲げ部内側部分に適切な加工硬化が発生し、その結果、第3工程のはぜ折り工程でも、曲げ部内側面に折れこみは発達せず、最終的にも折れこみのないはぜ折り加工が可能となる。

(もっと読む)

形材及び開口部ユニット

【課題】 水平片と立設片とを有しており、円弧状に屈曲させてあるものであって、外観が良好な形材を提供する。

【解決手段】 水平片1と、水平片1の一方側端から上方に延びる立設片2とを有し、水平片1と立設片2とが交わる角部3を所定長さにわたり切り取った切取部4と、切取部4の中央から水平片1の他方側に寄った点を頂点とし、水平片1の他方側端を底辺とする略二等辺三角形状の第一切欠部5と、第一切欠部5の頂点から切取部4まで連通する第二切欠部6とを形成してあり、水平片1の一方側端を立設片2の下側に入り込ませつつ、第一切欠部5の対向する辺同士が当接する位置まで立設片2を円弧状に屈曲させてある。

(もっと読む)

曲げ加工用金型、これを用いた自動車用サスペンションアームの製造装置およびその製造方法

【課題】装置構成が簡単で安価であり、装置の設置面積を小さくできると共に、製造の自動化が可能な曲げ加工用金型、これを用いた自動車用サスペンションアームの製造装置およびその製造方法を提供する。

【解決手段】自動車用サスペンションアームの製造装置に用いられ、丸棒状素材20を曲げ加工して曲げ加工材21を作製するための曲げ加工用金型1であって、丸棒状素材20を載置する載置部3を備える曲げ下金型2と、曲げ下金型2に載置された丸棒状素材20を垂直方向に押圧する押圧部5を備える曲げ上金型4とからなり、載置部3および押圧部5は、曲げ加工材21の曲げ形状に沿った形状に形成され曲げ加工材21と接触する下金型接触部6および上金型接触部7を備え、下金型接触部6は、その中央部に曲げ加工材21と非接触で移動手段が曲げ加工材21を把持できる大きさに形成された溝部8を備える。

(もっと読む)

段曲げ加工装置および方法

【課題】一度の加工で段曲げ加工を行うことができ、製品の品質を向上させることができ、金型の寿命を長くすることができる段曲げ加工装置を提供する。

【解決手段】ダイ110の第一角部から第二角部まで連通する斜面と圧接の方向との振分け角度αと、板金の板厚tに対応したダイ110とパンチ120との圧接の方向に直交する相対的なシフト量δとが、

α=25°〜35°

δ=t(1−tanα)cosα

を満足する。このため、振分け角度が適切に設定されているので、段曲げ部の板厚の減少を低減することができ、シフト量が適切に設定されているので、スラスト量を減少させることができる。

(もっと読む)

金属板の曲げ加工時の限界条件の決定方法及びプレス成形時の金属板の曲げ加工部の不具合の予測方法

【課題】精度に優れたプレス成形時の金属板の曲げ加工部の不具合の予測方法を提供する。

【解決手段】金属板3に張力を印加した状態で金属板3に先細り形状のパンチ2を押し込んで曲げ加工を実施する際、張力及びパンチ2の先端半径を適宜変更して曲げ加工を行い、金属板3の曲げ部にネッキング、割れまたは破断を発生させない限界条件を、張力とパンチ3の先端半径との関係で予め求めておき、プレス成形金型を用いて別の金属板に曲げ加工部を設けるプレス成形をする際に、曲げ加工部に加わる加工時の張力を予め予測し、加工時の張力に基づき、限界条件を参照して、曲げ加工部におけるネッキング、割れまたは破断の発生の有無を予測するプレス成形時の金属板の曲げ加工部の不具合の予測方法を採用する。

(もっと読む)

パネル折り曲げ装置

【課題】ワーク曲げ径の違いによって金型を補填するごとにラム押圧力の不足を自動調整して補助できるようにすることで、高精度で信頼性の高いパネル折り曲げ装置を提供する。

【解決手段】駆動源20の動力を倍力機構7,8,9で倍加してラム2の上下動ストロークによる押圧力に変換し、ラムに保持されて一体に上下動する上型3を含む金型によってパネルを所要の形状に曲げ加工するパネル折り曲げ装置であって、上型を厚さの増大したものに変更することで厚さ増大分10だけ短くなるラムのストロークを、ストローク調整装置30によって最大の押圧力を発生する長さに補正する。

(もっと読む)

車両用構造部材及びその製造方法

【課題】パイプを主体とする構造部材と比べて同等以上の剛性が得られ、かつ、軽量化及び低コスト化を図ることができる車両用構造部材及びその製造方法を提供すること。

【解決手段】帯状金属素材100を断面略コ字状とする予備曲げ工程と、円弧状に成形して管状本体部とする本体曲げ工程とを有する。本体曲げ工程は、第1凹型51と第1凸型52とを用い、帯状金属素材100のカール片部12を第1凸型52側に位置させた状態で、帯状金型素材100を第1凹部510と第1凸部520との間に挟むことによって、略円弧状を呈する管状本体部11を成形する第1本体曲げ工程を有する。第1本体曲げ工程に用いる第1凸型52は、第1凸部520の表面に長手方向に沿って伸びる第1突出角部523を平行に複数設けてなる。第1本体曲げ工程の実施により、管状本体部11の内面に第1突出角部523に押圧された圧痕181を長手方向に沿って複数形成する。

(もっと読む)

板曲げプレス

【課題】耐力が大きい板材であっても適正なシームギャップを有するパイプ半製品を製造することができる板曲げプレスを提供する。

【解決手段】板材を成形してシームギャップGを有するパイプ半製品を形成するために使用される板曲げプレスであって、上下一対の金型Mと、上金型MAを下金型MBに向かって移動させる油圧シリンダ10と、油圧シリンダ10と上金型MAとを連結するプレートPとを備えており、プレートPの側面には、上金型MAの移動方向に対して直交する方向への板材の移動を制限し、板材が上下一対の金型Mによって加圧された状態において、板材の端部間の距離をプレートPの厚さ以上に維持する間隔保持手段が設けられている。

(もっと読む)

パンチ装置

【課題】パンチ装置において、可動パンチ上昇時に、可動パンチの刃先とワークとの喰い付きを防止することである。

【解決手段】ダイとの協働によりワークの曲げ加工を行うパンチ装置10は、一側方に下端から上方へ広がるように傾斜した傾斜部を有するパンチ装置本体12と、パンチ装置本体に傾斜部に対して傾斜方向に上下スライド可能に配置され、下端に側方に向けて突出した側方突出部を有する可動パンチ14と、パンチ装置本体と一端が枢支連結され、可動パンチと他端が枢支連結される連結部材16とを備え、パンチ装置本体の他側方に配置され、上下方向へスライド可能に設けられる補助パンチ28と、可動パンチと補助パンチとを連結し、ワークと補助パンチの刃先とを当接させた状態でパンチ装置本体に対して相対的に補助パンチを上昇させることにより、補助パンチの動作に連動して可動パンチを傾斜方向に上昇させるリンク体40とを含む。

(もっと読む)

プレス曲げ加工用工具

【課題】簡易な金型構造で金属板を断面略ハット形に曲げ加工し、断面略ハット形の金具の製造コストの低減を図る。

【解決手段】この曲げ加工用工具では、上型1が下端に加圧面119を有する上型本体11、下端に加圧面125を有する上型アタッチメントブロック12、及び下端に突状加圧部134を有する上型形状ブロック13、の3分割部品で構成され、下型2が上端に加圧面216を有する下型本体21、及び上端に加圧面224を有する下型アタッチメントブロック22、の2分割部品により構成される。

(もっと読む)

凹凸状金属薄板の製造方法および装置

【課題】金属薄板を所定の連続凹凸状にプレス加工する際に、ひび割れを防止しつつ、生産性を向上させることができる凹凸状金属薄板の製造方法および装置を提供する。

【解決手段】連続する凹凸状の成形面を互いに組み合うように対向する上プレス型4と下プレス型5のうち、上プレス型4を、連続する凹凸状を分断するように分割した複数の分割型4a〜4cにより構成し、上プレス型4と下プレス型5の間の所定の位置に金属薄板Pを配置して、中央に位置する分割型4aを最初にして、以後、この分割型4aに隣り合う順に連続的に分割型4b、4cを下プレス型5に向かって一度押圧して金属薄板Pをプレスすることにより、所定の連続凹凸状を完成させる。

(もっと読む)

1 - 20 / 41

[ Back to top ]