Fターム[4E067AA03]の内容

Fターム[4E067AA03]に分類される特許

1 - 20 / 120

回転円板を使用して得られる薄板の摩擦接合体及び摩擦接合方法

【課題】接合しようとする金属板を二枚重ね合わせ、従来の摩擦接合で見られたバリが発生せず、また接合部に酸化皮膜が発生せず、二枚の金属板が十分に強固な接合された新規な接合体及び接合方法を提供。

【解決手段】接合しようとする融点が同じである二枚の金属板、又は上部の金属板の融点が下部の融点が下部の金属板の融点より低い二枚の金属板について、上部の金属板と下部の金属板の接合しようとする部分の上部の金属板の表面に回転している円柱形回転部材の周側部を押し付けることにより、上部の金属板とした下部金属板を接合した接合体。

(もっと読む)

触媒コンバータの製造方法、および触媒コンバータ

【課題】 触媒コンバータの浄化機能低下を抑制する触媒コンバータの製造方法、および触媒コンバータを提供すること。

【解決手段】 触媒コンバータ9の製造方法として、金属触媒担体1を円柱ロール状に巻く第1工程と、内径が円柱ロール状の金属触媒担体1よりも大径であって、内周に複数の凸部(ロッド6)を有する略円筒形の外筒5に、金属触媒担体1を挿入する第2工程と、外筒5の外周側から外筒5および金属触媒担体1を縮径する第3工程と、外筒5および金属触媒担体1に熱を加えることで拡散接合を行う第4工程と、を設けた。

(もっと読む)

接合方法および接合装置制御装置

【課題】接合基板に発生する反りをより低減すること。

【解決手段】第1基板の第1基板表面と第2基板の第2基板表面とに粒子を照射することにより、その第2基板表面とその第1基板表面とを活性化させるステップS2と、その第1基板の温度とその第2基板の温度との温度差を小さくするステップS3と、所定温度差よりその温度差が小さくなった後に、その第2基板表面とその第1基板表面とを接触させることにより、その第2基板とその第1基板とを接合するステップS4とを備えている。このような接合方法によれば、その温度差が所定温度差より小さくなる前に接合された他の接合基板に比較して、その第2基板とその第1基板との熱膨張に起因する反りをより低減することができる。

(もっと読む)

フィンチューブの製造方法

【課題】フィンチューブの製造工数を低減して効率化を図るとともに、製造コストを低減したフィンチューブの製造方法を提供すること。

【解決手段】前記伝熱チューブの外周面を対向する前記板状フィンの対により挟むことにより複数対の前記板状フィンを前記伝熱チューブの軸線方向に所定間隔にて配列させた状態で各前記板状フィンを伝熱チューブに接触させ一定圧力以上に加圧する工程と、前記伝熱チューブを回転駆動することにより、前記板状フィンと前記伝熱チューブとの接触面において摩擦熱を発生させ溶融させて溶着する工程と、前記伝熱チューブの回転駆動を停止すると同時に該伝熱チューブの惰性回転中に前記板状フィンを前記伝熱チューブに押しつけ、さらに高圧のアプセット圧力を加えることにより、前記伝熱チューブの回転にブレーキをかけ、前記板状フィンと前記伝熱チューブの接触面とを密着させる工程とを備えたフィンチューブの製造方法を提供する。

(もっと読む)

ピール接合法による異材接合界面を有する高速回転体の製造法

【課題】 異材接合体、とくに、アルミ合金と鋼との異材接合体からなる回転体の製造法において、健全な接合界面を効率よく形成すること。

【解決手段】 ジャーナル部素材3Aの端面に荷重Wを負荷することで、鋼からなるジャーナル部素材のエッジ3Bでスラスト部素材の内表面層4Cをピールしながら、新生面を生成させる。スラスト部素材4Aを拘束することによって荷重Wが側圧として作用する治具9を用いて新生面を保持する。

(もっと読む)

熱輸送デバイスの製造方法及び熱輸送デバイス

【課題】少ない工程により、短い時間と少ないコストで容器を形成することができる熱輸送デバイスの製造方法、及び熱輸送デバイスを提供すること。

【解決手段】第2の治具部20により平板2’に圧力が加えられ、第2の治具部20の押圧部20bにより押圧された平板2’の外周の領域2bが、下板部材1と拡散接合される。この拡散接合工程は、例えば900度程度の高温状態で行われるので、押圧された平板2’は軟化し変形する。第2の治具部20の凹部20aの開口は、容器12の外形と等しいので、平板2’は容器12の外形となる凹部2aを有する上板部材2となる。つまり、この拡散接合工程において、第2の治具部20により、平板2’は変形され上板部材2となり、かつ、この上板部材2が下板部材1と拡散接合される。このように、平板2’を上板部材2となるように変形させる工程が、下板部材1及び上板部材2を拡散接合させる工程内で共に行われる。

(もっと読む)

表面活性化接合による金属クラッド帯の製造方法及びその装置

【解決課題】従来よりも効率的な活性化接合方法、装置を提供する。

【解決手段】第1の金属帯及び第2の金属帯を一定の送り速度で移送し、第1の金属帯に対する第1主活性化領域、及び、第2の金属帯に対する第2主活性化領域に、活性化源からの衝突エネルギーを付与して第1の金属帯及び第2の金属帯を表面活性化し、接合領域で接合する金属クラッド帯の製造方法において、第1主活性化領域と接合領域との間の少なくとも一部の領域である第1副活性化領域と、第2主活性化領域と接合領域との間の領域の少なくとも一部の領域である第2副活性化領域の双方に対して、衝突エネルギーを追加的に付与する工程を有し、第1副活性化領域における積算エネルギーと第1主活性化領域における積算エネルギーとの比、及び、第2副活性化領域における積算エネルギーと第2主活性化領域における積算エネルギーとの比をいずれも20〜50%とする。

(もっと読む)

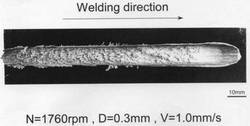

複合金属管の摩擦肉盛方法及び摩擦肉盛により形成した複合金属管

【課題】金属管に摩擦肉盛を行うに際し、形成した摩擦肉盛金属の希釈率を最小に抑え、しかも、肉盛対象物である金属管の変形も実用に支障のない程度に抑えることが可能な複合金属管の摩擦肉盛方法及び摩擦肉盛により形成した複合金属管を提供する。

【解決手段】複合金属管の摩擦肉盛方法は、母材となる金属管10の内部11に金属管10の凹みを防止する出し入れ可能な支持部材12を配置し、耐食性又は耐摩耗性を有し母材とは異なる摩擦肉盛材料13を、高速で回転させながら金属管10の外側表面に高圧力で押付け、かつ一定速度で金属管10の外側表面を移動させて、摩擦肉盛する。摩擦肉盛により形成した複合金属管14は、摩擦肉盛材料13により形成した摩擦肉盛金属20の母材に対する希釈率が2質量%以下である。

(もっと読む)

多孔表面の形成方法

【課題】汚染物に対する仕上げ処理等を必要とすることなく、さらには高精度かつ高効率で材料表面に凹部(くぼみ)を形成することが可能な、多孔形成方法を提供する。

【解決手段】母材の少なくとも表面部分にこの母材よりも平衡蒸気圧が高い物質が分散された被加工材11に対して、その表面に電子ビーム13を照射して前記物質を蒸発させ、前記被加工材の表面に凹部14を形成する。

(もっと読む)

熱輸送デバイスの製造方法及び熱輸送デバイス

【課題】拡散接合時に加えられる荷重を大きくすることなく製造される、気密性の高い熱輸送デバイスの製造方法及び熱輸送デバイスを提供すること。

【解決手段】フレーム部材2の接合面21と拡散接合される、上板部材1の接合面1aが凸形状に形成されることで、接合面1aと接合面21との接触領域を小さくすることができる。従って、接合面1a及び21とに加えられる圧力(単位面積あたりの荷重)が大きくなり、高い圧力で接合面1a及び21が拡散接合される。同様に、下板部材3の接合面3a及びフレーム部材2の接合面23も高い圧力で拡散接合される。これにより、拡散接合時に加えられる全体荷重Fを大きくすることなく、気密性の高い熱輸送デバイス100を製造することができる。

(もっと読む)

構造物の表面肉盛方法、構造体及びエネルギー機器

【課題】構造物の表面に部材を被着させて前記構造物の、耐摩耗性や耐エロージョン特性等の表面特性を改善させる新規かつ簡易な手法を提供する。

【解決手段】構造物の表面に部材を圧接させ、回転させると同時に前記表面を移動させ、前記構造物の前記表面上に前記部材の構成材料からなる肉盛を形成する。

(もっと読む)

クラッド材の製造方法

【課題】被クラッド材を50%以下の低い加工度で圧延圧接して、接合強度と共に寸法精度が良好なクラッド材を安価に得ることができる、工業的に有利なクラッド材の製造方法を提供すること。

【解決手段】圧延機18に向かって走行する被クラッド材2(2A,2B,2C)に対し、被クラッド材2が通過する入口6および出口7を有すると共に室内におけるガス雰囲気を陽圧とした不活性ガス室5を設け、不活性ガス室5内で、被クラッド材2の接合面を研磨手段により活性化処理すると共に、不活性ガス室5の出口7に、圧延機18に向かって延びるスロート部15を設け、スロート部15内に、被クラッド材2の上下及び幅方向の動きを規制し不活性ガスの流入を妨げないガイド手段を設け、活性化処理されて出口7から導出された被クラッド材2を、出口7から吹き出た不活性ガスにより覆いながら、ガイド手段を備えたスロート部15を通して圧延機18に導き、圧延機18にて複数の被クラッド材2の接合面を密着させて圧延圧接する。

(もっと読む)

クラッド材の製造方法

【課題】被クラッド材を50%以下の低い加工度で圧延圧接して、接合強度が良好なクラッド材を安価に得ることができる、工業的に有利なクラッド材の製造方法を提供すること。

【解決手段】圧延機16に向かって走行する被クラッド材2(2A,2B,2C)に対し、被クラッド材2が通過する入口6および出口7を有すると共に室内におけるガス雰囲気を陽圧とした不活性ガス室5を設け、不活性ガス室5内で、被クラッド材2の接合面を機械的な研磨手段により活性化処理すると共に、不活性ガス室5の出口7に、圧延機16に向かって延びるスロート部15を設け、活性化処理されて出口7から導出された被クラッド材2を、出口7から吹き出た不活性ガス8により覆いながら、スロート部15を通して圧延機16に導き、圧延機16にて複数の被クラッド材2の接合面を密着させて圧延圧接する。

(もっと読む)

耐食性に優れたステンレス鉄筋継手

【課題】 クロム系ステンレス鉄筋において優れた耐食性を有する継手及びその製造方法を提供する。

【解決の手段】ステンレス鉄筋母材を熱接合してなるステンレス鉄筋継手であって、質量%で、C:0.001%以上0.5%以下、Si:0.1%以上2.0%以下、Mn:2.0%以下、 P:0.04%以下、S:0.03%以下、N:0.001%以上0.1%以下、Cr:10.50%以上13.50%以下、酸化スケールと母地との界面における固溶Cr濃度:8.0〜13.5%、を含有し、残部鉄および不可避不純物を含有することを特徴とし、接合後に制御冷却することによって耐食性に優れたステンレス鉄筋継手を得る。

(もっと読む)

接合膜付き基材、接合方法および接合体

【課題】被着体に対して、高い寸法精度で強固に、かつ低温下で効率よく接合することができる接合膜を備えた接合膜付き基材、かかる接合膜付き基材と被着体とを、低温下で効率よく接合する接合方法、および、前記接合膜付き基材と被着体とが高い寸法精度で強固に接合してなる信頼性の高い接合体を提供すること。

【解決手段】本発明の接合膜付き基材は、基板2(基材)と、この基板2上に設けられた接合膜3とを有しており、対向基板4(他の被着体)に対して接合可能なものである。このような接合膜3は、金属原子と、有機成分で構成される脱離基が導入された膜である。また、この接合膜3は、紫外線を照射することにより、表面35付近に存在する脱離基が脱離し、これにより接合膜3の表面35に、対向基板4との接着性が発現し得るものである。

(もっと読む)

クラッド材の製造方法

【課題】材質の異なる複数枚の金属板材を、夫々接合面を前処理により表面清浄化した後、接合面同士を密着させて圧延圧接するクラッド材の製造方法において、アルカリ溶剤や金属ブラシを使用することなく、金属板材の接合面を効果的に表面清浄化出来る方法を提供する。

【解決手段】金属板材の接合面の前処理方法として、金属板材の接合面に対し、金属板材と平行にキャビテーション噴流を噴射させることにより、金属板材の接合面を表面清浄化する。

(もっと読む)

摩擦攪拌接合方法、摩擦攪拌接合継手の製造方法、及び、摩擦攪拌接合継手

【課題】ブローホールの発生を防止することが可能な、摩擦攪拌接合方法、摩擦攪拌接合継手の製造方法、及び、摩擦攪拌接合継手を提供する。

【解決手段】0.08質量%以上1.4質量%以下の窒素を含有する高窒素鋼と接合ツールとの間で発生する摩擦熱を制御しながら、高窒素鋼の摩擦攪拌接合を行う摩擦攪拌接合方法、該摩擦攪拌接合方法を用いて0.08質量%以上1.4質量%以下の窒素を含有する高窒素鋼の摩擦攪拌接合継手を製造する工程を有する摩擦攪拌接合継手の製造方法、及び、該摩擦攪拌接合継手の製造方法によって製造されている摩擦攪拌接合継手とする。

(もっと読む)

クラッド材の製造方法及び製造装置

【課題】低い加工度で、接合性の良好なクラッド材を得る。

【解決手段】異種金属板1A,1B,1Cの送り込み口4及び送り出し口7を有し、異種金属板に活性化処理を施す活性化処理室5と、該活性化処理室内に不活性ガス25を供給して活性化処理室内を陽圧の不活性ガス雰囲気とし、上記送り込み口及び送り出し口から外側に不活性ガスを吹き出させる不活性ガス供給手段11と、上記異種金属板を重ね合わせて上記送り込み口から活性化処理室内に送り込む送り込み手段12と、送り込まれた異種金属板を活性化処理室内で相互に分離する分離手段13と、分離された各異種金属板の接合面を研磨して活性化処理する研磨手段6A〜6Lと、活性化処理後の異種金属板を重ね合わせて上記送り出し口から送り出す送り出し手段14と、上記送り出し口に近接して設けられ異種金属板を冷間圧延接合する冷間圧延接合手段8とを備える。

(もっと読む)

通電接合方法及び装置

【課題】

通電焼結接合において、雰囲気制御を行うためのチャンバを用いずに、局部的な不活性ガスシールドにより、接合する部材の酸化を抑制する。

【解決手段】

複数の通電可能な部材を接触させて接触面に面圧が生じるように加圧を行った状態で、部材間に通電を行い、接触面及び材料内部の抵抗発熱によって前記部材を加熱し、部材同士を接合する通電接合装置において、雰囲気制御を行うためのチャンバを用いず、部材の接触面の外周に沿って所定の間隔を隔てて配置したノズルから、接触面近傍の部材表面に向かって不活性ガスを吹き付ける。

(もっと読む)

摩擦圧接方法

【課題】摩擦圧接時に接合部の外面にバリが発生せず、簡単な圧力制御によって、接合部以外の部位と同等以上の高い接合強度が得られる、摩擦圧接方法を提供する。

【解決手段】少なくとも中空パイプ状の圧接部10を有する接合部材と、少なくとも中実棒状の圧接部20を有する接合部材との圧接部同士を突き合わせた状態で、互いに相対回転させながら押圧し、その摩擦熱により圧接部が軟化塑性変形ないし液相化することによって圧接させる摩擦圧接方法であって、パイプ状圧接部10と棒状圧接部20とは、該パイプ状圧接部10及び棒状圧接部20の外径より僅かに大きい内径で両端が開口する収容空間31を有する治具30の、収容空間31内において突き合わされて相対的に回転されることを特徴とする。

(もっと読む)

1 - 20 / 120

[ Back to top ]