Fターム[4E067DC07]の内容

Fターム[4E067DC07]に分類される特許

1 - 20 / 70

摩擦攪拌接合方法、および摩擦攪拌接合部材

【課題】 接合部の接合強度を向上する摩擦攪拌接合方法、および摩擦攪拌接合部材を提供すること。

【解決手段】 厚みが異なる厚肉被接合部材と薄肉被接合部材とを厚み方向に互いに当接させて当接部を形成し、回転する摩擦回転体を前記当接部に埋入させた後、前記摩擦回転体を前記当接部の接合中心線上に移動させることにより、前記当接部を摩擦攪拌接合し、接合中心線上の接合を開始する開始点の前記薄肉被接合部材側を、前記接合中心線を外れて接合を行うようにした。

(もっと読む)

摩擦攪拌接合装置及びその接合方法

【課題】接合ツールを備えて被接合物の摩擦攪拌接合を行う摩擦攪拌接合装置及びその管理方法であって、接合加工中に接合ツールの温度を監視できるものを提供する。

【解決手段】摩擦攪拌接合装置1において、接合ツール4が回転しながら移動して被接合物2の被接合部3を押圧する接合時に、被接合部3の接合ツール4と反対側に当接して被接合物2を支持する裏当て部材21に被検出点を設ける。さらに、この被検出点の温度を検出する熱電対34及び温度測定器35(温度検出手段)と、予め設定された接合ツール4の温度と裏当て部材21の温度との相関関係とに基づいて、検出された被検出点の温度から推定された接合ツール4の温度を算出して記録する記録手段と、推定された接合ツール4の温度に基づいて、接合ツール4が過熱されないように所定の処置を実行する制御手段とを、摩擦攪拌接合装置1に備える。

(もっと読む)

MgおよびMg合金の摩擦攪拌接合方法

【課題】本発明は、MgおよびMg合金の摩擦攪拌接合方法を提供し、特に、微細結晶粒を有するMgおよびMg合金を接合する有利な方法を提供するものである。

【解決手段】本発明のMgおよびMg合金の摩擦攪拌接合方法は、ショルダ径/プローブ径が4以上である摩擦攪拌接合用ツールを用いて摩擦攪拌接合を行うものである。特に、被接合材として10μm以下の平均結晶粒径を有するMgおよびMg合金を用いた場合、従来の接合方法と比較して継手効率が高くなる。

(もっと読む)

片側溶接方法

【課題】溶け落ち等の過熱による欠損の発生を可及的に防止しつつも、高品質の溶接部を短時間で形成することのできる、生産効率に優れた金属板の溶接方法を提供する。

【解決手段】2個の電極1を、相互に重ね合わせた複数の金属板2,3の片側から押し当てて通電することで、金属板2,3間に接合領域を生成する。具体的には、この溶接方法は、先端に向けて縮径する縮径面4を設けた電極1を通電しながら金属板2,3に押込んで、金属板2,3同士を密着変形させる密着変形過程(A)と、密着変形させた領域7に存在する異物を、電極1の押込みにより密着変形させた領域7から排出して、異物のない清浄面同士が密着した清浄面密着領域を生成する異物排出過程(B)と、清浄面密着領域に固相接合領域10を生成する固相接合過程(C)、とを含む。

(もっと読む)

アルミニウム合金材の接合方法と該アルミニウム合金材の接合方法により製造されるアルミニウム合金製パネル

【課題】一体に接合したアルミニウム合金材の表面に形成される被膜において、接合部に相当する部分とそれ以外の部分に相当する部分との間で色調差が発生することを防止する。

【解決手段】一体に接合する各々蓋材2及び側材3のアルミニウム合金材は、粒径が5μm以下の第二相粒子の分散密度vが10000≧v(個/mm2)としてなる5000系合金であって、その端部による継手部5に対して、ツール8におけるショルダー10の直径dを3≦d≦8(mm)、ツール7の回転数rを0.5≦r≦6(回転/mm、接合長さ1mm当りのツールの回転数)として摩擦撹拌接合を行うことで、接合部とそれ以外の部分との間で第二相粒子の分布はほとんど相違せず、その結果エッチングによるピット形成の変化の相違も少なくなり、表面の被膜における色調差の発生を防止できる。

(もっと読む)

伝熱板の製造方法及び伝熱板

【課題】水密性及び気密性を高めることが可能な伝熱板の製造方法及び伝熱板を提供することをと課題とする。

【解決手段】表面11に凹設された凹部14と凹部14の底面14aに開口する一対の供給部15及び排出部16とを備えた本体2と、表面31から突出し内部が中空に形成された凸部34を備えた蓋部材3と、を有し、凹部14の底面14aと凸部34とで形成された流路部36に、供給部15及び排出部16を介して熱輸送流体が流れる伝熱板1を形成する伝熱板の製造方法であって、本体2の凹部14に蓋部材3を載置する蓋部材載置工程と、突合部J1に沿って回転ツールGを移動させて摩擦攪拌接合を行う蓋部材固定工程と、凸部34周りに回転ツールGを移動させて、凹部14の底面14aと蓋部材3の裏面32との重ね合わせ部18に対して摩擦攪拌接合を行う密封工程と、を含むことを特徴とする。

(もっと読む)

蓋接合方法

【課題】蓋板の表面に回転ツールの抜け穴が残存することがなく、作業性の良い蓋接合方法を提供すること課題とする。

【解決手段】筒状体2の端面4bに、この筒状体2の開口を覆う蓋板3を載置して、蓋板3の表面3aから回転ツールGを押し込み、筒状体2と蓋板3とを摩擦攪拌接合によって固定する蓋接合方法であって、蓋板3に、筒状体2の外周面5よりも外側に延設された延設部3dを設けるとともに、この延設部3dに攪拌ピンG2を離脱させる抜き取り位置EM1を設定し、蓋板3の表面3aから攪拌ピンG2を差し込み、筒状体2と蓋板3とを摩擦攪拌接合によって固定した後、回転ツールGを移動させながら差し込み量を徐々に減らしつつ、攪拌ピンG2を抜き取り位置EM1にて蓋板3から離脱させる接合工程と、延設部3dを切除する切削工程と、を行うことを特徴とする。

(もっと読む)

摩擦攪拌接合方法及び摩擦攪拌接合体

【課題】一対の被接合部材を簡単かつ適切に接合できる摩擦攪拌接合方法及び摩擦攪拌接合体を提供すること。

【解決手段】攪拌軸123の回転中心軸Qを接合部113の始端部113aからずらしてボビンツール120を配置し、ボビンツール120を回転させながら攪拌軸123の回転中心軸Qを接合部113からずらして進行させた後、攪拌軸123の回転中心軸Qを接合部113に沿わせるようにボビンツール120を進行させることにより、一対の被接合部材111,112を接合する。

(もっと読む)

斜めカット面への摩擦圧接方法及びその摩擦圧接機

【課題】ワークに任意角度のカット面を形成し、このカット面に他のワークを摩擦圧接できる機械及びこれを用いた摩擦圧接法の提供を目的とする。

【解決手段】Z軸方向にチャック中心を有するワークチャック保持手段と、X,Y軸方向制御及びB軸旋回制御されたスピンドルとを備えたことを特徴とする。

(もっと読む)

伝熱板の製造方法

【課題】熱交換効率が高く、かつ、平坦性の高い伝熱板の製造方法を提供する。

【解決手段】ベース部材2の表面2a側に開口する蓋溝6の底面6cに形成された凹溝7に、熱媒体用管3を挿入する挿入工程と、蓋溝6に挿入される本体部11とこの本体部11の底面14に凸設され凹溝7に挿入される凸部12とを有する蓋板4を、蓋溝6に挿入する蓋溝閉塞工程と、蓋溝6の側壁6a,6bと蓋板4の側面15a,15bとの突合部J1,J2に沿って回転ツールを相対移動させて摩擦攪拌接合を行う本接合工程と、ベース部材2の裏面2bに対して回転ツールを移動させて摩擦攪拌を行う矯正工程と、を含むことを特徴とする。

(もっと読む)

冷却路内蔵部材および冷却路内蔵部材の製造方法

【課題】生産工数を削減できると共に、設計の自由度を大きくできる冷却路内蔵部材および冷却路内蔵部材の製造方法を提供すること。

【解決手段】冷却路内蔵部材は、摩擦撹拌接合用工具1を用いて一体化された二つの被接合材2,3の接合部5に流路(冷却路)が形成されている。このため、従来のように管壁の厚い特殊な矩形パイプ(原材料)を生産する工数を削減でき、原材料の生産を開始してから冷却路内蔵部材が得られるまでの生産工数の総和を削減できる。また、摩擦撹拌接合用工具1を曲線的に移動させて接合部5を形成することで、流路(冷却路)を曲線的に設けることができる。このため、設計の自由度を大きくできる。

(もっと読む)

摩擦圧接方法と摩擦圧接装置

【課題】金属部材の接合面全面を均一に溶着させて強固な接合強度が得られると共に、異質金属部材の摩擦圧接も可能になる摩擦圧接方法を提供する。

【解決手段】互いに接合せんとする金属部材aとbの接合面間に、この金属部材aとbよりも高融点又は高耐熱性の摩擦部材4を介在させ、両金属部材aとbの接合面を摩擦部材4に押し当てて摩擦圧力を加え、前記両金属部材aとbを回転又は摩擦部材4を振動させることで両金属部材aとbの接合面に摩擦熱を発生させ、この摩擦熱で金属部材aとbの接合面及び接合面近傍が溶融又は軟化した状態で摩擦部材4を抜き取り、両金属部材aとbにアップセット圧力を加えることで両金属部材aとbの接合面を直接圧接する。

(もっと読む)

金属部材の接合方法及び金属部材の接合装置

【課題】バリの少ない優れた外観を有する接合部と高い接合速度を得ると共に、優れた接合強度を実現する。

【解決手段】接合装置では、回転する接合ツール20のツール面22を所定の押込み量だけ金属部材12、14表面の突合せ部54を含む圧接領域に押込んだ状態としつつ、接合ツール20を直線移動させる。これにより、ツール面22と圧接領域との間に摩擦熱が発生して、突合せ部54付近が高温に加熱されると共に、回転及び振動するツール面22からの摩擦力により突合せ部54付近には高温状態となった金属材料の塑性流動が発生する。このとき、突合せ部54と交差する振幅方向に沿って金属材料の塑性流動を生じさせることができるので、金属部材12、14間で金属材料同士の十分な行き来(練混ぜ)を発生する。

(もっと読む)

重ね摩擦攪拌接合方法及びその方法で製造された構造体

【課題】本発明の目的は、リトリーティングサイドから亀裂が入りにくくすることが可能な重ね摩擦攪拌接合方法及びその方法により製造された構造体を提供することである。

【解決手段】本発明では、一対の板材1,2を重ね合わせ、この重ね合わせ部6の一方の板材1側表面からネジ5が形成されたツール3を押し当てて重ね合わせ部6に沿って移動させることにより一対の板材1,2を接合する重ね摩擦攪拌接合方法において、ネジ5の巻き方向と反対の方向Rにツール3を回転させて、一方の板材1の重ね合わせ部6の端部1aと反対側にアドバンシングサイドASを形成する。

(もっと読む)

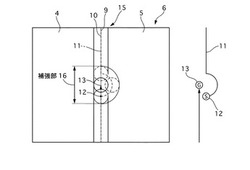

摩擦攪拌接合方法及びその摩擦攪拌接合方法により接合される接合材

【課題】上下方向に重ねられた板材を摩擦攪拌接合する場合に、かかる板材の接合部分の端部における接合強度の向上を図ることができる摩擦攪拌接合方法及びその摩擦攪拌接合方法により接合される接合材を提供すること。

【解決手段】第1接合板材10の上面に第2接合板材20を重ね合わせ、第2接合板材20上で仮想的に設定された接合線W上を始点から終点まで摩擦攪拌接合装置のプローブが回転しながら移動することにより、第1接合板材10及び第2接合板材20を塑性流動化させて接合し、その後接合線上を戻ることにより第1接合板材10及び第2接合板材20の接合部分を再度塑性流動化させて接合材1を形成し、抜き穴30を接合材1の接合部分の端部を避けた位置に配設するので、接合材1の接合部分の端部に疲労亀裂が発生することを抑制することができ、接合材1の接合強度を向上させることができる。

(もっと読む)

伝熱板の製造方法

【課題】少なくとも一部が湾曲した熱媒体用管を備える場合であっても、伝熱板の熱交換効率が高く、かつ、容易に製造することができる伝熱板の製造方法を提供することを課題とする。

【解決手段】本発明は、第一金属部材2に形成された第一凹溝5と、第二金属部材3に形成された第二凹溝6とを重ね合わるとともに、凹溝同士で形成された空間部Kに熱媒体用管4を挿入する準備工程と、この準備工程で形成された仮組構造体Uの表面及び裏面のうち少なくとも一方の面から挿入した流入攪拌用回転ツール25を空間部Kに沿って移動させ、熱媒体用管4の周囲に形成された空隙部P1〜P4に摩擦熱によって流動化させた塑性流動材Qを流入させる流入攪拌工程と、を含み、空間部Kの幅及び高さの少なくとも一方が、熱媒体用管4の外径よりも大きいことを特徴とする。

(もっと読む)

摩擦攪拌接合方法、摩擦攪拌接合継手の製造方法、及び、摩擦攪拌接合継手

【課題】ブローホールの発生を防止することが可能な、摩擦攪拌接合方法、摩擦攪拌接合継手の製造方法、及び、摩擦攪拌接合継手を提供する。

【解決手段】0.08質量%以上1.4質量%以下の窒素を含有する高窒素鋼と接合ツールとの間で発生する摩擦熱を制御しながら、高窒素鋼の摩擦攪拌接合を行う摩擦攪拌接合方法、該摩擦攪拌接合方法を用いて0.08質量%以上1.4質量%以下の窒素を含有する高窒素鋼の摩擦攪拌接合継手を製造する工程を有する摩擦攪拌接合継手の製造方法、及び、該摩擦攪拌接合継手の製造方法によって製造されている摩擦攪拌接合継手とする。

(もっと読む)

摩擦攪拌接合方法

【課題】摩擦攪拌接合の接合部の密閉性能を向上させる。

【解決手段】円柱状の大径部の端部に円柱状の小径部を備えた第一金属部材1aと、前記大径部と略同等の外径を有する円筒状の第二金属部材1bとを端面同士で突き合わせて形成された突合部40に対して摩擦攪拌を行う摩擦攪拌接合方法であって、突合部40に沿って回転ツール50を一周させて塑性化領域41を形成した後、塑性化領域41に沿って回転ツール50をさらに一周させることを特徴とする

(もっと読む)

摩擦攪拌接合方法および密閉容器

【課題】接合始端と接合終端とのオーバーラップ部における穴あきを防止した摩擦攪拌接合方法および密閉容器を提供する。

【解決手段】接合始端7よりも、少なくとも、回転ツール10の外径の1/2の距離だけ手前の位置で、回転ツール10の押込み量Pを増加させてオーバラップ部9を形成する。これにより、オーバーラップ部9における押込み量P1とオーバーラップさせていない部分の押込み量P0とを実質的に同一にすることができ、合せ部5の全周に亘って穴あきのない良好な接合部6を得ることができる。

(もっと読む)

接合方法

【課題】金属部材同士の突合部を金属部材の表面側及び裏面側から摩擦攪拌を行って金属部材同士を接合する方法であって、接合部における気密性や水密性を向上させることが可能な接合方法を提供することを課題とする。

【解決手段】金属部材1a,1bの突合部J1に対して被接合金属部材1の表面A側から摩擦攪拌を行う第一本接合工程と、J1突合部に対して被接合金属部材1の裏面B側から摩擦攪拌を行う第二本接合工程と、を備える接合方法であって、第二本接合工程において、第一本接合工程で形成された表面側塑性化領域W1に本接合用回転ツールGの攪拌ピンを入り込ませつつ摩擦攪拌を行って、表面側塑性化領域W1に残存する空洞欠陥Rを減少させることを特徴とする。

(もっと読む)

1 - 20 / 70

[ Back to top ]