Fターム[4E068BA06]の内容

Fターム[4E068BA06]に分類される特許

141 - 160 / 197

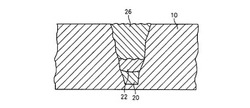

タービンエンジン構成部品などのワーク内のクラックを補修する方法

【課題】タービンエンジン構成部品などのワーク内にできる幅が約0.64mm以上のクラックを補修する方法が求められている。

【解決手段】タービンエンジン構成部品などのワーク内のクラックを補修する方法であって、補修すべきクラックを有するワークを準備するステップと、クラックの一部分を充填するのに十分な量のニッケル基合金材料またはコバルト基合金材料をクラックのルート部に施すステップと、ニッケル基合金材料またはコバルト基合金材料を伴うワークを、約1066〜1260℃の温度で、約5.0〜30分間、第1の熱処理にかけるステップと、クラックに溶接材料を施すステップと、溶接材料を伴うワークを第2の熱処理にかけるステップと、を含む方法を提示する。

(もっと読む)

水中補修溶接方法

【課題】重ね溶接により構成された構造物の溶接ビードや母材部に発生した欠陥部分を補修する場合に、重ね溶接部の隙間に残留した水が水蒸気となって噴出する際に溶接金属を吹き飛ばして溶接不良が発生するのを防止する。

【解決手段】重ね板3を貫通する蒸気逃がし孔12を設ける工程と、その後に、欠陥部分1に不活性ガスをノズル9から噴出させながら、水中で、ノズル9と同軸にレーザ光7を照射して、レーザ溶接により欠陥部分1を補修する工程と、その後に、蒸気逃がし孔12に不活性ガスをノズル9から噴出させながら、水中で、ノズル9と同軸にレーザ光7を照射して、レーザ溶接により蒸気逃がし孔12を密封する工程と、を有する。

(もっと読む)

軸方向の大きい塑性歪みに適応する炭素鋼構造およびパイプライン中の耐食合金溶接部

主にフェライト特性を有する材料を接合するための方法および装置について記述される。その方法には、主にオーステナイトミクロ組織を含む溶接材料および溶接プロセスを使用してフェライト系材料を接合することが含まれる。結果として得られる溶接物は、優れた歪み許容性を生成する降伏比、均一伸び、靭性、および引き裂き抵抗特性を高める。高い歪み許容性は、軸方向の大きい荷重に適応する構造を生成する。溶接物は、十分な強度、引き裂き抵抗および破壊靭性を維持しながら、従来の溶接欠陥よりも大きな溶接欠陥に適応する。 (もっと読む)

レーザ溶接方法

【課題】機械的特性に優れた溶接部を得ることが可能なレーザ溶接方法を提供すること。

【解決手段】部材10,11の接合予定線SSにレーザ光Lを照射する。レーザ光Lのビーム形状は長形であることから、ビーム形状が真円形の場合と比べて入熱量が小さくなり、一つの地点に対する照射時間が長くなる。そのため部材10,11は、レーザ光Lの移動方向前方側にて予熱されたのち、レーザ光Lの中央にて溶融が開始され、レーザ光Lの移動方向後方側にて更に溶融されることになり、急速な加熱が抑制される。部材10,11の溶融を促進する溶融促進材16はレーザ光Lの移動方向前方から供給されるため、レーザ光Lに比較的長い間さらされることなる。そのため溶融促進材16は格段に溶融しやすくなり、被加工物に付着しやすくなる。これにより部材10,11を効率よくかつ十分に溶融させることが可能となる。

(もっと読む)

高温レーザー溶接法

【課題】 高温レーザー溶接法を提供する。

【解決手段】 超合金部品の溶接方法は、溶接すべき1以上の部品を実質的に閉鎖された不活性ガス雰囲気中で1500°F以上の温度に予熱する段階と、組成の異なる2種以上の溶加材を含む複数の溶加材を溶接部に送給する段階と、予熱温度を維持しながら、予熱された1以上の部品をレーザービームを用いて溶接する段階とを含む。

(もっと読む)

レーザ加工ヘッド

【課題】汎用性が高くて使い勝手の良いレーザ加工ヘッドを提供する。

【手段】レーザ加工ヘッドは、底部1aを有する筒状のボデー4を備えており、ボデー4には反射鏡12と第1集光レンズ20及び第2集光レンズ24が内蔵されている。レーザ光は、ボデー4の外周部に設けたレーザ光導入部5から光ファイバー8を介して反射鏡12に入射される。ボデー4の先端部にはインナーカバー35とフロントカバー34とが取付けられており、フロントカバー34に、フィラーワイヤー41を繰り出すチューブ取付け部37が設けられている。チャックを介して工作機械に取付けた使用と手持ち作業のいずれも選択できる。また、フィラーワイヤー41を使用した溶接とレーザ光のみの加工とも選択できる。

(もっと読む)

表面処理鋼板のレーザ溶接方法とレーザ溶接システム

【課題】溶接母材間に所定の隙間を確保するための間隙材として低融点固形物を用いることで、それ自体の溶接母材に対する付着性または定着性を改善し、複雑形状のパネルの溶接にも容易に適用することができるようにしたレーザ溶接方法を提供する。

【解決手段】溶接線Lwの近傍に、溶接時の熱的影響で溶融するろう材、パラフィンワックス等の低融点固形物1を点状に配置する。低融点固形物1の介在によって母材(例えばめっき鋼板)W1,W2間に物理的に確保される隙間Gを通して母材めっき層のガスを排出する。溶接時の熱的影響で低融点固形物1が溶融して隙間Gに拡がることで母材W1,W2同士の密着性向上に寄与する。

(もっと読む)

ガスタービン高温部品の補修方法およびガスタービン高温部品

【課題】ガスタービン高温部材のハーフオーバラップ法による肉盛補修に際し、効率よく肉盛部の結晶成長方向を一方向に確実に揃え、良好に溶け込ませ、割れの発生や溶接時の残留応力による再結晶の生成を防止し、高強度かつ耐環境性に優れた補修部位を得る。

【解決手段】方向性凝固部材を用いたガスタービン高温部品の補修対象部を、ハーフオーバラップ法による単結晶の肉盛溶接により補修するガスタービン高温部品の補修方法において、肉盛溶接における加熱源の出力密度を1×104〜10×104W/cm2にするとともに、肉盛溶接の単位層の厚さを300μm以下とし、1層以上形成する。

(もっと読む)

無線周波数フィルター

入力端子と、出力端子と、隔壁により収容空間が備えられたハウジング本体と、前記ハウジング本体の収容空間内に結合された少なくとも1つの共振棒と、前記ハウジング本体の上部に結合されるハウジング蓋と、を含む無線周波数フィルターであって、前記ハウジング本体及び上記ハウジング蓋をレーザ光線により局部的に加熱するレーザ溶接方式で結合させることを特徴とする無線周波数フィルター。本発明による無線周波数フィルターは、接触非線形性を減少させることにより、受動相互変調歪み(PIMD)を減少させることができ、また、レーザ溶接方式を使用して、溶融による2金属間の共有結合を行うことにより、異種物質間の結合による腐食を抑制することができ、また、締結孔の加工工程及び締結ねじによる締結工程が不必要となり、製造時間及びコストを減少させることにより、生産性を向上させることができる。  (もっと読む)

(もっと読む)

亜鉛めっき鋼板のレーザー溶接方法

【課題】溶接欠陥を生じさせることなく容易に亜鉛めっき鋼板をレーザー溶接できる溶接方法を得る。

【解決手段】鋼板1,2を重ね合わせてレーザー溶接する。鋼板1,2の少なくとも一方が亜鉛めっき鋼板であって、鋼板1,2を重ね合わせる重ね部16の鋼板1,2の間に少なくとも銅を含むインサート層24を挟んでレーザー溶接する。インサート層24を少なくとも銅を含む粉末により形成した。溶接時、亜鉛と銅が合金を形成し、亜鉛蒸気の発生を抑制し、溶接欠陥の発生を防止できる。

(もっと読む)

複合溶接方法と複合溶接装置

【課題】 ワイヤにレーザビームが直接に照射するよう前記レーザビームの光軸と前記ワイヤの中心軸とを配置する複合溶接方法複合溶接装置に関する。

【解決手段】 被溶接物6に供給するワイヤ7にレーザビーム5が直接に照射するよう前記レーザビーム5の光軸aa’と前記ワイヤ7の中心軸bb’とを配置し、前記レーザビーム5で前記ワイヤ7を直接溶融することによってワイヤ溶融に必要なアーク電流を減少させ、アークによる溶融池の大きさを減少させる。

(もっと読む)

半自動型レーザ接合装置

【課題】作業者の手動操作による作業であっても、ムラを生じることなく被加工部に溶接あるいはロウ付けを施し、確実にシーリングする。

【解決手段】作業者の手動操作により被加工部40へレーザ光を照射しながらレーザヘッド21を当該被加工部40に沿ってその上方を移動させ、レーザヘッド21の移動速度を速度検出手段34によって検出し、レーザ出力制御部24が、速度検出手段34で検出したレーザヘッド21の移動速度に応じてレーザ光の出力を制御し、レーザ光の出力及び移動速度によって定められる被加工部40への入熱量を当該被加工部40の長手方向に沿って一定としながら接合された第1の部材と第2の部材とを溶接あるいはロウ付けによってシールする。

(もっと読む)

電磁力を用いた溶接方法及び溶接装置

【課題】 アーク溶接、レーザ溶接などの溶融溶接において、熱源形態やビード形状制御や形状欠陥防止と冶金的問題を同時に解決できる溶接方法及び溶接装置を提供する。

【解決手段】 母材8に対向してアーク9を発生させて溶融池10を形成し、アーク9及び溶融池内を流れる電流に交差させる方向で直流磁界成分を含む交流磁界を付与する溶接方法。また、母材8に対向してアーク9を発生させて溶融池10を形成する溶接装置において、非対称交流磁化電源5と溶融池10の近傍に対向磁極7a,7bを備え、非対称交流磁化電源により対向磁極を励起し、アーク10及び溶融池内を流れる電流に交差させる方向で直流磁界成分を含む交流磁界を発生させるようにした溶接装置。

(もっと読む)

浸食防止方法と浸食防止部を備えた部材

【課題】タービン回転翼などの対象部材の浸食が発生し易い部位に対して、製造時および使用環境下での信頼性を確保し、浸食防止機能を安価に付与する。

【解決手段】タービン回転翼などの対象部材1の使用環境下で液滴および固体粒子による浸食が発生し易い部位において、オーステナイト組織材料の下層(低硬質層)2とそれより硬質なステライトなどの硬質材料の上層(硬質層)3を、レーザを用いて肉盛溶接し、上下2層構造の浸食防止部4を形成する。オーステナイト組織材料と硬質材料を、棒や粉末などの状態で溶接材料供給手段5により供給しながら、レーザ光源6からレーザ照射して、レーザによる肉盛溶接を実施する。

(もっと読む)

原子炉構造物の補修方法

【課題】被補修部材と補修溶接部との境界部分に発生する引張残留応力の低減もしくは圧縮残留応力化を、コストを上昇させることなく好適に実現できること。

【解決手段】原子炉構造物の表面に発生した損傷を溶接により補修する原子炉構造物の補修方法において、原子炉構造物である被補修部材11と補修溶接部12との境界部分を形成する溶接始端部13と溶接終端部14のうち、溶接始端部13では、溶接入熱量を規定値まで連続的に上昇させ、溶接終端部14では、溶接入熱量を規定値から連続的に低下させて溶接を実施するものである。

(もっと読む)

異種金属の接合方法

【課題】例えば、軽合金製のルーフパネルを用いた自動車の車体構造の接合に適用した場合に、車体の外側からの加熱により、外観やデザインの自由度を損なうことなくこれら異種金属材料を互いに接合することができ、必要に応じてシール材の適用により、接合部への水分の侵入を防止することができる異種金属の接合方法を提供する。

【解決手段】高融点材料から成る第1の板材1に重ねた低融点材料から成る第2の板材2に、第1の板材と同種の高融点材料から成る第3の板材3をさらに重ね、この表面にデフォーカスした高エネルギービームBpを照射して第2の板材2を軟化させ、軟化した第2の板材2を加圧ローラ8の加圧により切断して接合界面から排除し、第1の板材1と第3の板材3を直接接触させ、この接触部分に高エネルギービームBwを照射し、これら第1及び第3の板材1、3を溶融接合する。必要に応じて、これら板材の間にシール材を介在させる。

(もっと読む)

異種材料の接合方法、接合装置及び接合構造

【課題】高融点材料と低融点材料を重ね合わせた被接合材料の接合界面に緻密な酸化皮膜が介在していたとしても、大きな入熱を投与することなく、高強度の接合が可能な異種材料の重ね接合方法と、このような異材接合に好適に使用することができる接合装置、さらにはこのような方法による接合構造を提供する。

【解決手段】互いに融点の異なる高融点材料1と低融点材料2を重ね合わせて接合するに際して、接合界面に存在する酸化皮膜を部分的に破壊しながら、高融点材料1の表面に高エネルギービームを照射して両材料1,2を加熱し、加熱された両材料1,2を相対的に加圧して両材料を連続的又は断続的に接合する。

(もっと読む)

圧縮機の製造方法

【課題】ケーシングと内部部品との溶接又は胴部ケーシングと端部ケーシングとの溶接の強度を十分に確保しつつ、溶接による熱影響を抑制することにより低歪みの圧縮機を提供する。

【解決手段】本発明に圧縮機1の製造方法は、位置合わせ工程と、溶接工程とを含む。圧縮機1は、ケーシング10と、ケーシング10に収容された内部部品60とを備える。ケーシング10は、第1面部11aを有する。内部部品60は、第2面部60aを有する。第2面部60aは、第1面部11aに対向する。位置合わせ工程では、第1面部11aと第2面部60aとの隙間が0mmよりも大きく0.6mm以下となるように、ケーシング10と内部部品60とが位置合わせされる。溶接工程では、溶加材が供給されることなく、孔が形成されていない状態の第1面部11aが第2面部60aとレーザ溶接される。

(もっと読む)

車輪用軸受装置の製造方法

【課題】装置の軽量・コンパクト化を図ると共に、軸受剛性を高め、加工工程を削減した第4世代構造の車輪用軸受装置の製造方法を提供する。

【解決手段】外方部材4の複列の外側転走面4a、4bに保持器9a、9bを介して複列のボール6a、6bが仮組みされる。その後、外方部材4の両端部にシール10、10が装着される。次に、外方部材4の両側からハブ輪1と外側継手部材14とがそれぞれ内挿され、ハブ輪1のセレーション1cに外側継手部材14の軸部20のセレーション20aが嵌合される。そして、複列の転がり軸受2に所定の予圧が付与された状態で、ハブ輪1と軸部20との突合せ部に予熱が実施され、ハブ輪1と軸部20とが接合による接合部11で一体に結合され、その後、後熱が実施される。

(もっと読む)

発泡金属部材の溶接方法

【課題】発泡金属部材同士を溶接接合するに際し、溶融プールを安定に形成し維持することができて、発泡金属部材同士の溶接接合を容易に行うことができるようにした、発泡金属部材の溶接方法を提供すること。

【解決手段】一対の発泡金属部材1,1の端面同士を突き合わせて突き合せ線を形成し、前記突き合せ線上に前記発泡金属部材1,1と少なくとも主成分が同一成分からなる金属製板状溶加材2を載置し、MIGアークにより前記金属製板状溶加材と前記突き合せ端面同士とを溶融させ溶け込みを得て、前記一対の発泡金属部材1,1を溶接接合する。

(もっと読む)

141 - 160 / 197

[ Back to top ]