Fターム[4E068BA06]の内容

Fターム[4E068BA06]に分類される特許

161 - 180 / 197

レーザ溶接装置

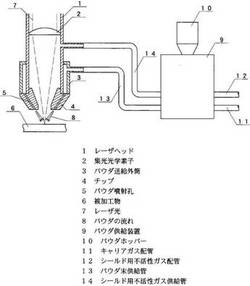

【課題】 本発明は、パウダの溶着率が高く、高品質の溶接を行うレーザ溶接装置を提供する。

【解決手段】 レーザ光7の集光部分の近傍にパウダ状の溶融物を供給するための供給用出口5を前記レーザ光軸を略中心として複数有するチップ4と被加工物6の間隔WDを5mmから10mm、パウダ噴射孔5の直径Aを0.6mmから1.0mm、パウダ噴射孔5の数を8から16、レーザ集光径Bを2mmから4mm、レーザエネルギー密度を200W/mm2から1000W/mm2、パウダ送給量を30g/分から60g/分に設定する。

(もっと読む)

溶接方法及び液化ガスタンクの製造方法

【課題】溶接作業の工数を低減すること。

【解決手段】9%Ni鋼を溶接するにあたって、レーザー溶接を用いる。溶接対象部材である環状部材2Aと環状部材2Bとの突合せ部に開先20を設ける。開先20は狭開先とするとともに、開先20の底部20Bに曲率を設ける。また、環状部材2Aと環状部材2Bとの突合せ部にはルートフェース21を設ける。さらに、溶接ビード層を積層する際には、溶金の溶け込み幅に対する溶金の溶け込み深さの比を、1以上1.4以下とする。

(もっと読む)

連続製造工程のためのレーザー溶接方法、その装置、及びレーザー溶接用圧延板材

【課題】本発明は、低温変態組織が発生する圧延材を連続製造工程で使用可能とするためのレーザー溶接方法及びこれに用いられる装置に関する。

【解決手段】このレーザー溶接方法は、低温変態組織が発生する圧延材を相互に接触させる段階と、上記圧延材の接触部分に対してレーザー溶接して溶接部を形成する段階と、上記圧延材の溶接部に対して加圧機で強制圧下する段階と、を含む。

本発明によると、溶接部の硬化組織を低減でき、溶接部の溶接品質を安定的に提供できる。

(もっと読む)

連続製造工程のためのレーザー溶接方法

【課題】レーザー溶接後に低温変態組織が発生する圧延材を、連続製造工程で使用可能とするためのレーザー溶接方法を提供する。

【解決手段】連続製造工程のためのレーザー溶接方法は、低温変態組織が発生する圧延材を相互に接触させる段階と、上記圧延材の接触部分に対して溶接段階でC:0.1重量%以下、Cr:0−1.22重量%を含む溶接材料を使用してレーザー溶接する段階とを含んで成る。

本発明に係るレーザー溶接方法を用いて連続製造工程を行うと、溶接部の硬化組織を低減でき、溶接部の溶接品質を安定的に提供できる。

(もっと読む)

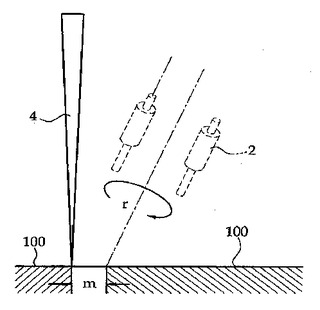

レーザー回転アークハイブリッド溶接装置およびその方法

本発明は、レーザー回転アークハイブリッド溶接装置およびこれを用いた溶接方法に関する。本発明のレーザー回転アークハイブリッド溶接装置は、溶接部位に対してアークを放電するアーク放電部(2)と、溶接部位に対してレーザーを照射するレーザー発生部(4)と、前記アーク放電部(2)を回転させる回転装置(24)とを含んでなる。このレーザー回転アークハイブリッド溶接装置を用いた溶接方法では、複数の母材を溶接位置に整列させ、溶接部位に対してレーザーアークハイブリッド溶接装置を位置させた後、アーク放電部を所定の回転半径で回転させながらアーク放電を行い、これに連続してレーザー発生部によってレーザーを照射する。  (もっと読む)

(もっと読む)

Sn含有耐久性材料組成物、耐久性被膜の製造方法、およびその使用

【解決手段】本発明は、基体材料を被覆するためのSn含有耐久性材料組成物に関する。該材料組成物は、0.6〜91重量%のSn、75〜94重量%のAl、0.7〜82重量%のCu、0〜27重量%のPb、6〜30重量%のSb、0〜2重量%のZn、0〜1重量%のNi、0〜1重量%のAs、0〜0.2重量%のAg、0〜1.2重量%のCd、0〜0.1重量%のSe、0〜0.2重量%のCr、0〜2重量%のBi、0〜5重量%のIn、任意の硬化剤、固体潤滑剤、溶接助剤を含む。また、0.6〜85重量%のSn、75〜94重量%のAl、0.7〜82重量%のCu、0〜27重量%のPb、6〜30重量%のSb、0〜2重量%のZn、0〜1重量%のNi、0〜1重量%のAs、0〜0.2重量%のAg、0〜1.2重量%のCd、0〜0.1重量%のSe、0〜0.2重量%のCr、0〜2重量%のBi、0〜5重量%のIn、任意の硬化剤、固体潤滑剤、溶接助剤、および流動化剤、圧縮剤のような処理助剤からなる耐久性被膜を作製する方法も記載されている。本発明によれば、該組成物の導入材料を用意し、該導入材料をレーザー溶接装置に供給し、1層あるいは複数層の金属をレーザー溶接装置により基体金属上にレーザー溶接し、得られた耐久性被膜を必要に応じ研磨する。本発明は、基体金属である軸受け上の耐久性被膜としての該被膜の使用にも関する。 (もっと読む)

異材接合方法

【課題】アルミニウム又はアルミニウム合金からなるアルミニウム系被溶接材と、鉄系被溶接材とを、容易に且つ高強度で接合することができる異材接合方法を提供する。

【解決手段】アルミニウム系被溶接材1と、鉄系被溶接材2とを溶接する異材接合方法において、鉄系被溶接材2はその表面にアルミニウム系被覆層3を有し、アルミニウム系被溶接材1は少なくとも鉄系被溶接材2と接合する部位に塗布されたフラックス層4を有し、アルミニウム系被溶接材1をトーチ側に配置して前記2つの被溶接材を重ね合わせた状態で、溶融溶接法により、前記2つの被溶接材を接合することを特徴とする異材接合方法。

(もっと読む)

レーザの使用に関する方法および装置

1以上のレーザ光源(Y)が発した1以上のレーザビーム(R)を、ビームガイド要素(1)によって溶融スポット(S)に集光させて、特に溶接、被覆、部品製造などの処理を実施するためにそこに配送する充填剤(L)をそこで融解させるレーザの使用に関する方法において、充填剤としてワイヤなどの実質的に固形状態の細長い充填材料(L;L1)を使用し、充填材料を、溶融スポットに集光する1以上のレーザビームに対して中央に位置するように、配送システムによって送る。1以上のレーザビーム(R)を、特にその強度分布の対称性を維持するために、マルチセグメントミラーによって発散させ(I)、その異なるセグメント要素(Ia’)から実質的に発散する方向に反射するビームつまり分割ビーム(R’)を、ビームガイド要素(1)に含めた集光システム(Ib)によって、溶融スポット(S)に集光させる(II)。  (もっと読む)

(もっと読む)

ハイブリッド溶接装置、並びに、ハイブリッド溶接装置の画像処理方法および画像処理プログラム

【課題】 従来、ハイブリッド溶接装置における画像処理は十分なものとは言えず、高精度の溶接制御を行うことが困難であった。

【解決手段】 第1の溶接と第2の溶接を組み合わせて行うハイブリッド溶接装置であって、被溶接材の画像を取り込む画像取り込み手段3,41と、該画像取り込み手段により取り込まれた複数の画像を積算平滑化処理する画像処理手段42と、該画像処理手段により処理された画像に従って、前記第1の溶接および前記第2の溶接を制御する溶接制御手段と、を備えるように構成する。

(もっと読む)

多層溶接方法および多層溶接装置

【課題】Laのような希土類元素を溶加材に添加して溶接割れを防止するようにした溶接方法において、多層溶接を行う場合下地となる材料と溶加材とが混合して各層毎にLa量が変化して、添加量の適正範囲から外れてしまい、延性低下割れや凝固割れなどの溶接割れを引き起し、これを防ぐことが望まれている。

【解決手段】希土類元素Laを添加した溶加材を用いて多層溶接を行う多層溶接方法において、各層を16、17、18溶接施工する際に、各層毎に希土類元素添加量が異なる溶加材11、12を用いることにより各層16、17、18における溶加材の希土類元素添加量が適正範囲内に保つようにする。

(もっと読む)

ガスタービンに適用される超合金を接合するためのシム利用レーザービーム溶接方法

【課題】 ニッケル系超合金、コバルト系超合金及び鉄系超合金を接合するためのレーザービーム溶接方法を提供する

【解決手段】 少なくとも2つの隣接する超合金構成要素(12、14)をレーザービーム溶接する方法は、(a)裏当て板なしで、1対の接合面(18、20)に沿って構成要素を整列することと;(b)接合面の間に超合金シム(16)を配置することと;(c)接合面に沿った超合金構成要素の複数の部分を超合金シムと混合させるレーザービームを使用して、構成要素を一体に溶接し、構成要素の間に突合せ溶接部(22)を形成するために、構成要素を冷却することとを含む。

(もっと読む)

プレコート金属板の接合方法

【課題】高い生産性で、安定して高い継手強度の得られるプレコート金属板の接合方法を提供する。

【解決手段】少なくとも片面に導電性のない被覆層が形成されている金属板同士を、または少なくとも片面に導電性のない被覆層が形成されている金属板と導電性のある金属板を、重ね隅肉接合するに際し、2本のレーザビームを用い、導電性のない被覆層が形成されている金属板の接合すべき部位に第1のレーザビームを照射して被覆層を除去し、被覆層の除去された金属板の部位に接合用ワイヤを供給し、接合用ワイヤを第2のレーザビームの照射により溶融させて接合することを特徴とするプレコート金属板の接合方法。

(もっと読む)

プレコート金属板の接合方法

【課題】高い生産性で、安定して高い継手強度の得られるプレコート金属板の接合方法を提供する。

【解決手段】少なくとも片面に導電性のない被覆層が形成されている金属板同士を、または少なくとも片面に導電性のない被覆層が形成されている金属板と導電性のある金属板を、重ね隅肉接合するに際し、導電性のない被覆層が形成されている金属板の接合すべき部位にレーザビームを照射して被覆層を除去し、被覆層の除去された金属板の部位に接合用ワイヤを供給し、接合用ワイヤをレーザビームの照射により溶融させて接合することを特徴とするプレコート金属板の接合方法。

(もっと読む)

レーザアーク複合溶接の制御方法

【課題】レーザ・アーク複合溶接の安定化を図るため、複合溶接特有のパラメータであるLA距離を適正値に制御することができるレーザ・アーク複合溶接の制御方法を提供する。

【解決手段】レーザ照射ヘッドおよびアーク溶接トーチを溶接線上に直列に配置し、溶接線上のレーザ照射点とアーク発生点間の距離を制御するレーザ・アーク複合溶接の制御方法において、アーク溶接の電流値と、アーク溶接の電圧波形から求められる単位時間当たりの短絡回数をそれぞれ測定し、前記電流値が目標とする電流値よりも小さい場合は前記距離を拡大し、前記電流値が目標とする電流値よりも高い場合で、かつ、前記短絡回数が目標とする短絡回数よりも小さい場合は前記距離を短縮し、レーザ照射点とアーク発生点間の距離が適正範囲内となるように制御する。

(もっと読む)

レーザ接合工程におけるエネルギ回収およびパワー削減

【課題】レーザ接合工程で要するレーザパワーの量を削減するには、半田予備成形物で反射され空費されて失われるエネルギを利用して半田予備成形物の加熱を支援することが望ましい。レーザパワーの削減を実現する、シンプルで安価な装置を提供する。

【解決手段】エネルギ回収器を用いデバイス取付要素の修正に利用されるレーザの出力パワー量を削減し、レーザ接合工程を支援する。エネルギ回収器は、レーザ接合工程においてデバイス取付要素の近傍に配置可能に構成されたエネルギ回収器端部を有する。エネルギ回収器端部は、レーザ接合工程においてデバイス取付要素で反射したレーザ・エネルギを受取可能に、反射したエネルギを熱に変換する材料で形成される。エネルギ回収器とデバイス取付要素との間で熱に変換されたエネルギを伝導する経路を形成するように、エネルギ回収器と面との間に十分な熱的連繋が形成される。

(もっと読む)

中性子照射材の溶接方法

【課題】溶加材と中性子照射材とが溶融してなる溶接金属内に生じるポロシティの数量を減少させると共に、その大きさを縮小させる中性子照射材の溶接方法を提供することにある。

【解決手段】溶加材(図示せず)を添加しながら中性子照射材1を溶接し、前記溶加材と中性子照射材1とが溶融してなる溶接金属2を、前記溶加材を添加せずに再溶融溶接したことにより、溶接金属2内のポロシティ3aを大気中に浮上させて、再溶融した溶接金属4内のポロシティ3bの数量を減少させると共に、その大きさを縮小させた。

(もっと読む)

ヘッド・ジンバル・アセンブリの製造方法及びヘッド・ジンバル・アセンブリ

【課題】磁気ディスク装置に使用するヘッド/スライダがハンダ接続を失敗したときに再接続する。

【解決手段】ヘッド/スライダ52のスライダ・パッド55aに付着したハンダ塊100は、リード・パッド56aから分離しており両パッド間はハンダ・ボール接続されていない。成形チップ159を、あらかじめハンダの融点近辺まで加熱しておく。成形チップをスライダ・パッドの面に平行に移動してハンダ塊を成形チップで軟化させながらリード・パッド側に寄せていく。その後レーザ・ビーム105を照射してハンダ・フィレット101を形成し、リード・パッドとスライダ・パッドをハンダ接続する。

(もっと読む)

クラッド溶接方法及びその装置

【課題】 構造物が大きく全周施工のように広い施工範囲を安全にしかも工事効率良くクラッド溶接を施工する。

【解決手段】 クラッド溶接方法は、Fe基合金又はNi基合金から形成される溶加材を供給する溶加材供給ステップと、溶加材を供給しながら複数のパスを施工して先行するバッチとして矩形の施工部を形成する先行バッチ111形成ステップと、先行バッチ111の施工部の終端部又は始端部に重複部10を設けながら次のバッチ112で矩形の施工部を繰り返し形成する次バッチ112形成ステップと、重複部10の長さをクラッド溶接の層数24,25に応じて調整する重複部長さ調整スッテプと、を有する。

(もっと読む)

直線運動用機械部品の製造方法及びその方法によって製造されたリニアブッシング

本発明は外スリーブとフランジが互いに結合されたフランジ形リニアブッシングである。フランジと外スリーブの円滑な結合のために外スリーブの端を所定角度でななめに加工する工程と、フランジと外スリーブを結合した後のレーザー溶接が容易となるように外スリーブの厚さを考慮して一様な深さと幅で外スリーブ外縁に溝を形成する工程と、外スリーブとフランジに形成された溝部分と一致させ且つフランジの平面と外スリーブの軸とが互いに直交するように外スリーブとフランジとを機械的に結合する工程と、レーザー溶接が容易となるように外スリーブに形成された溝に対応した形状のフランジの内円に沿ってフランジの内側端部を機械加工する工程と、上述の工程で形成された外スリーブとフランジとを結合する工程と、溝が形成された外スリーブと、これと互いに結合された内側端部が切除されたフランジとを高エネルギービームで溶接する、または、結合部分に所定直径を有する金属フィラーを供給しつつ結合部分を直進性に優れた高エネルギービームで溶接する工程とを含む。本発明によって、自動化による生産性向上及び製造工程数を減らすことで製造単価を節減することが可能である。 (もっと読む)

レーザブレージング加工方法および加工装置

【課題】ーザ加工ヘッド周りの構造のコンパクト化と簡素化を図り、レーザブレージング加工設備として効率良くレーザブレージング加工を行えるようにした装置を提供する。

【解決手段】加工点位置(レーザ光照射位置)Pよりも接合進行方向前方側に位置する加圧ピン8を設け、加圧ピン8にパネルガイド溝15とフラックス吐出口17を形成する。パネルガイド溝15にてパネルW2側のフランジ部Fを受容して、そのフランジ部Fに倣わせるようにして加圧ピン8をレーザ加工ヘッドとともに移動させながら、加工点位置(レーザ光照射位置)Pとなるべき内隅部Rフラックスfを塗布する。その上で、溶加材ワイヤにレーザ光を照射してブレージングビードを形成する。

(もっと読む)

161 - 180 / 197

[ Back to top ]