Fターム[4E068CE02]の内容

レーザ加工 (34,456) | レーザ光と加工物の相対移動 (3,368) | 2軸走査型 (2,156) | 照射系移動 (1,197)

Fターム[4E068CE02]の下位に属するFターム

照射系揺動 (705)

Fターム[4E068CE02]に分類される特許

141 - 160 / 492

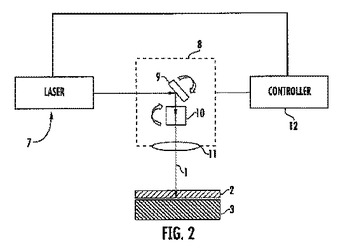

反力補償システム

【課題】半導体ウェハ搬送および/または加工装置で用いられる反力補償システムを提供する。

【解決手段】レーザビームが、ビーム軸に沿って伝播して、支持部に置かれた加工表面に入射する。支持部は、加工表面上の選択した位置にあるレーザビームの位置まで、レーザビームと目標試料の少なくとも1つを互いに対して移動させる位置決めシステムに動作可能に接続されている。少なくとも1つの反力補償モータは、対応するステージモータの共通力面、およびそれに出来るだけ近く位置している。補償モータと対応するステージモータの間のモーメントアームは、低減または除去されて、補償モータが、実施的ステージ力に直接結合し、実質的にゼモモーメントアームでステージ力と反応することができる。各補償モータが、対応するステージモータに直接結合し、一列に整列しているので、4つのモータのみで6自由度を制御することができる。

(もっと読む)

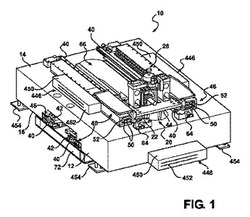

プリント回路板ビア穴あけステージアセンブリ

ビア穴あけシステム(5, 700, 800, 900)は、好ましくは、一度に1つのターゲット(25, 720, 820, 910)を加工するように構成されている。ビア穴あけシステム(5, 700, 800, 900)は、好ましくは、ビア穴あけシステム(5, 700, 800, 900)のフットプリントを比較的小さくし、ビア穴あけシステムの部品間のモーメントアームを比較的短くし、剛性ループを比較的短くし、ターゲット(25, 720, 820, 910)の加工時間を比較的速くする。好ましくは、ターゲット(25, 720, 820, 910)に対して実質的に同時に複数の加工を実行する複数のツール(736, 836, 926)を設ける。 (もっと読む)

レーザ加工装置

【課題】加工ヘッドの応答性を維持しつつ光学系の設計が簡略化でき、高い加工効率を有するレーザ加工装置を提供する。

【解決手段】レーザ加工装置は、複数の加工ヘッドを同期して2次元的に移動させて、複数箇所を同時に加工するものであり、レーザ光を発生するレーザ発振器1と、レーザ発振器1からのレーザ光を伝送するための光ファイバ2と、光ファイバ2によって伝送されたレーザ光を平行光にするための光学素子3と、光学素子3からの平行光を分割し、各加工ヘッド13,14へそれぞれ供給するための光分岐素子4と、複数の加工ヘッド13,14をX方向に沿って変位可能なように支持するためのヘッド支持部材20と、ヘッド支持部材20をY方向に沿って変位させるための変位機構30などを備え、光学素子3および光分岐素子4はヘッド支持部材20に設置される。

(もっと読む)

ガラス基板上のチップスケールパッケージのレーザ個別化のための方法

複合電子デバイスの個別化のための改善された方法を提供する。複合電子デバイスは、2つ以上の基板84、90を複数のデバイス12を含む組立体10に結合することによって製造される。レーザ加工80を用いて、複合電子デバイス12を個別化する方法を提供する。提供する方法は、カーフ142の幅を最小化し、及びシステムスループットを維持しながら、欠陥、例えば、基板36、50の亀裂58又は欠け39をより少なくする。 (もっと読む)

ガスレーザ発振装置およびレーザ加工機

【課題】従来のガスレーザ発振装置は、レーザガス消費量が多く、ランニングコストが増大するという問題が発生していた。

【解決手段】レーザガス4を移動させる回転体21a,21bと、回転体21a,21bを駆動する駆動部22と、回転体21a,21bと駆動部22を連結する駆動軸23と、駆動軸23を貫通させるとともに回転体21a,21bと駆動部22を隔離する隔壁25と、隔壁25と駆動軸23の間に配置した軸受け26と、軸受け26よりも回転体21a,21b側に配置し、かつ軸受け26の外形寸法よりも大きな空間部28と、軸受け26と空間部28の間にシール材27を配置したものである。

(もっと読む)

レーザクラッドバルブシート形成方法及びレーザクラッドバルブシート形成装置

【課題】レーザビームを走査することなく肉盛り可能なエネルギー密度としたリング形状ビームにて肉盛りを実現して肉盛り加工部の品質を高める。

【解決手段】シリンダーヘッドのバルブシート形成部位に形成されたリング形状凹溝に、リング状の金属材料である金属粉末リング体15を配置した後、この金属粉末リング体にレーザビームhvを照射して溶融固化させることによりバルブシートを形成する。レーザビームhvを、バルブシートの直径と近似した径且つバルブシートのリング幅よりも小さい幅のリング形状ビームとして、このリング形状ビームを前記金属粉末リング体全域に亘り偏芯照射させる。

(もっと読む)

パルス状レーザ微小堆積パターン形成

パルス状レーザを用いて透明な基板上にパターンを形成する方法が開示される。様々な実施形態は、極短パルス状レーザ、レーザ波長に透明な基板、及びターゲット板を含む。レーザビームは、透明基板を介してターゲット表面に集光される。ターゲット材料は、レーザによって剥離され、対向する基板表面に堆積される。パターンは、例えばグレイスケールであり、ターゲットに対するレーザビームの走査によって形成される。レーザビーム走査速度及び走査線密度の変化によって、材料堆積を制御し、堆積したパターンの光学性質を変化させ、グレイスケールの色彩効果を生成する。いくつかの実施形態において、パターンは、製造工程の間にマイクロ電子デバイスの一部に形成するようにすることができる。いくつかの実施形態において、高繰り返し率ピコ秒及びナノ秒ソースは、パターンを形成するように構成される。  (もっと読む)

(もっと読む)

レーザ光加工装置及びレーザ光加工方法

【課題】合成樹脂等の薄膜シートを有するガラス等の脆性材料基板であっても、簡易な機構で精度良くスクライブ加工することができるレーザ光加工装置及びレーザ光加工方法を提供する。

【解決手段】パルスレーザ光を発振するレーザ発振器と、発振されたパルスレーザ光を集光して照射する集光光学機構とを有するレーザ照射機構と、該レーザ照射機構を脆性材料基板の表面の予定ラインに沿って移動することが可能な移動機構とを備え、脆性材料基板の表面に予定ラインに沿ってスクライブ溝を形成する。脆性材料基板の一面には合成樹脂層が形成してあり、パルスレーザ光は合成樹脂層が形成してある面側から照射する。焦点位置が、合成樹脂層が形成してある面から離れた第一の位置となるよう調整してパルスレーザ光を照射した後、第一の位置よりも合成樹脂層が形成してある面に近い第二の位置となるよう再調整してパルスレーザ光を一定時間照射する。

(もっと読む)

レーザ加工装置

【課題】小型軽量化およびコストの削減を図りつつ被加工物に対するレーザ加工を効率的かつ適切に行うことができるレーザ加工装置を提供すること。

【解決手段】横モードシングルの高調波レーザ光を出射するレーザ装置2と、高調波レーザ光の波長の28倍以上かつ36倍以下のコア径を有するラージモードエリアのシングルモードの光ファイバ7と、加工ヘッド8と、該加工ヘッド8を被加工物1の加工位置に移動させる移動手段10とを備えたこと。

(もっと読む)

レーザ加工装置

【課題】ワークの表面にピッチや寸法、位置が一様でない複数本の加工ラインを効率よく形成できるレーザ加工技術の実現。

【解決手段】レーザビームを複数本のビームに分岐する手段と、各分岐ビーム間のピッチを加減するピッチ調整手段と、各分岐ビームのシャッタ装置と、各分岐ビームの照射位置をXY方向に移動させる照射位置移動手段と、制御部16と、CADデータを取り込み、各加工対象ラインの寸法、位置、ピッチを算出する手段と、各加工対象ラインの寸法、位置、ピッチ、分岐ビームの本数、分岐ビーム間のピッチ調整可能範囲に基づいて、同時加工すべきグループを設定する手段と、同時加工グループ単位で、基準となる分岐ビームの加工開始時点における位置情報と、加工終了時点における位置情報と、各分岐ビーム間のピッチ情報と、加工中に閉塞すべきシャッタ装置の特定情報を求め、これらの情報を含む制御プログラムを生成し、制御部16に送信する手段を備えたレーザ加工装置10。

(もっと読む)

レーザ加工装置およびレーザ加工装置におけるレーザ駆動用パルス信号出力方法

【課題】 加工対象物OBの加工領域全体にわたってピットを適正配置で形成できるようにする。

【解決手段】 テーブル21が1回転したときに形成されるピットの周方向の数をレーザ光の照射軌跡における隣接する内側の周と外側の周とで同一にするとともに、インデックス信号により基準回転位置が検出されてから次のインデックス信号により次の基準回転位置が検出されるまでのあいだとなるレーザ光の照射位置移動区間毎に、照射位置移動区間におけるレーザ光の照射位置の移動距離を予め設定した周方向ピット間隔Bwtで除算したときに余りが生じないように、周方向ピット間隔Bwtを補正する。そして、補正された補正周方向間隔Bwt(n)とレーザ光照射位置の線速度とに基づいて、レーザ駆動用パルス信号の周期を算出する。

(もっと読む)

脆性材料の割断方法および当該方法を用いたフラットパネルディスプレイの製造方法

【課題】レーザビームを用いた割断方法にて、十分にレーザ移動速度を維持しながら、安定した割断工程を実現することができる。

【解決手段】本発明の割断方法は、脆性材料からなる基板にレーザを照射して前記基板を割断する割断方法において、基板上にレーザを照射して基板を加熱する工程と、照射した領域を冷却する工程と、照射する領域と冷却する領域とを直線的に走査する工程と、照射および冷却した領域の一部に力を加圧する工程とを有し、照射する時間と、冷却する時間との差T(s)が、レーザ出力P(W)、レーザビーム移動速度v(mm/s)、レーザビーム照射面積S(mm2)、基板厚t(mm)、係数k、係数hを用いて、T=vS(0.1t−h)/kPで表せることを特徴とする。

(もっと読む)

レーザはんだ付け装置

【課題】被加工物に開口した孔を透過したレーザ光により、はんだされる各種部品などへのダメージを防ぎ、また、被加工物の法線方向からの観察を行うことを可能にして、ダメージ発生の有無を同時に判断することができるようにし、また、各種はんだ付けに適したレーザ光のスポット形状の切り替えを可能する。

【解決手段】被加工物6に対して斜めにレーザ光20を照射する。これにより、プリント基板61の孔61aを通過するレーザ光20を少なくし、プリント基板61の裏面側に配された挿入部品62の弱耐熱性部分へのダメージを防ぐ。さらに、観察カメラ23で被加工物6を法線方向から観察することができるため、プリント基板61の孔61aと挿入部品62のリード線の隙間から、挿入部品62の弱耐熱性の樹脂製部分を観察することができ、ダメージを与えるか否かの判断をすることができる。

(もっと読む)

レーザ加工方法、レーザ加工装置及びソーラパネル製造方法

【課題】レーザ光をハーフミラー及び反射ミラーを用いて複数のレーザ光に分岐し、その分岐方向とレーザ光の走査方向とのなす角度を可変制御できるようにする。

【解決手段】レーザ発生装置から出射されたレーザ光は、最終的にワークの加工面に垂直に照射される。ハーフミラー及び反射ミラーからなる分岐手段をこの垂直に向かう垂直レーザ光の途中に設けてレーザ光を分岐する。このとき、分岐手段の回転中心軸と垂直レーザ光の進行方向とを一致させて、分岐手段全体を回転できるように構成する。これによって、分岐方向とレーザ光の走査方向とのなす角度θを容易に可変制御することができる。

(もっと読む)

レーザ加工機

【課題】レーザ光の光路長を短く略一定として加工品質の悪化を防止するレーザ加工機を提供する。

【解決手段】第1開口部4aに沿うように第1ベルト部材B1が配置され、第2導光部に第1移動ユニット50を設け、第1ベルト部材B1は、第2導光部が近接する部分以外X2では第1開口部4aを閉塞するように配置され、第2導光部が近接する部分X1では、第1導光部から離間した位置に配置されて第2導光部5へのレーザ光L4の導入を許容し、反射手段41が、第1移動ユニット50に支持されて、第1導光部4の内部に突出する形で設けられており、第1移動ユニット50には、反射ミラー504を、第1導光部4から離間した位置に配置された状態の第1ベルト部材B1の第1開口部側に、反射手段41から反射されたレーザ光を第2の方向Yに反射し得るように設けて構成される。

(もっと読む)

太陽電池パネルのレーザ除去加工装置

【課題】太陽電池パネル周縁の太陽電池膜を高速かつ高効率的に除去して絶縁帯を形成し、優れた生産性とメンテナンス性、コスト性を備えた太陽電池パネルのレーザ除去加工装置を提供する。

【解決手段】透光性基板を下向きにした太陽電池パネルPを載置するワークテーブル13と、ワークテーブルを直線状にスライド移動させる移動装置と、ワークテーブルの下部に配設されワークテーブルの直線移動方向に沿って太陽電池膜の端部をレーザ照射するレーザヘッド15、16と、太陽電池膜の未除去部分を除去できるようにワークテーブルを回転させる回転装置17と、を有するように太陽電池パネルのレーザ除去装置10を構成する。

(もっと読む)

線材の模様付け加工方法および装置

【課題】眼鏡枠用の線材などの長尺の線材に対してレーザ光によって連続的に自動運転で高精度の模様付け加工を行うための方法および装置を提供する。

【解決手段】長尺の線材3の曲がりを直線矯正部11により直線状に矯正する手順と、前記線材を線材移動部14により保持してその軸線方向に所定量だけ移動させる手順と、前記線材を前記線材移動部による保持位置よりも後方の位置で線材固定部13により保持して固定する手順と、前記線材固定部および前記線材移動部によって保持された両保持位置の中間部分の前記線材の表面に対して、レーザ加工部15によりレーザ光を照射して模様付け加工を行う手順と、前記線材固定部による前記線材の保持を解放する手順とを順次繰り返すことにより、前記線材に周期的な模様を形成するものである。

(もっと読む)

レーザ溶接方法

【課題】複雑な形状の載置治具を用いることなく、良好な歩留まりで屋根板と垂木部材との溶接を行うことができるレーザ接合方法を提供する。

【解決手段】このレーザ溶接方法では、垂木部材26を配列する垂木配列工程と、屋根板22を垂木部材26上に載置する屋根板載置工程とを備える。これにより、複雑な形状の載置治具を用いることなく、屋根板22に対して垂木部材26のフランジ部26aを当接させることができる。また、レーザビーム34の照射ピッチP2を垂木部材26の配列ピッチP1と一致させると共に、レーザビーム34の照射幅W2を、屋根板22の底面22bとフランジ部26aとの当接幅W1よりも大きくしている。これにより、垂木部材26の配列ピッチP1やレーザビーム34の照射ピッチP2が多少ずれたとしても、良好な歩留まりで屋根板22にフランジ部26aを溶接することができる。

(もっと読む)

レーザ溶接方法。

【課題】複雑なギャップ管理を行なうことなく、金属板の端部同士を健全な溶接部によって接合できるレーザ溶接方法を提供する。

【解決手段】このレーザ溶接方法では、互いのビームスポットS1,S2が接し、かつ溶接予定線Rに直交する方向に並ぶように、レーザビームを第1のレーザビームL1及び第2のレーザビームL2に分割し、金属板1,2の端部間のギャップG内で、レーザビームの照射位置にフィラーワイヤを供給している。この方法では、単一のレーザビームを照射する場合に比べてフィラーワイヤ16から発生する金属蒸気Vが溶接予定線Rの幅方向に拡張されるので、厳密なギャップ管理を行わなくとも、ギャップG内で溶融したフィラーワイヤ16と、フィラーワイヤ16から生じた金属蒸気Vによって溶融した金属板1,2の端部とによって、健全な溶接部21を形成できる。

(もっと読む)

レーザ溶接方法

【課題】板厚の異なる金属板の突き合わせ接合において、接合体の疲労強度を十分に確保できるレーザ溶接方法を提供する。

【解決手段】このレーザ溶接方法では、金属板1,2の突き合わせ部分上で互いのビームスポットS1,S2が接し、かつ溶接予定線R方向に並ぶように、レーザビームを第1のレーザビームL1及び第2のレーザビームL2に分割している。これにより、金属板1,2への入熱時間が長くなり、溶接予定線Rと直交する方向への入熱量が増加するため、溶接部21の幅が拡張される。また、フィラーワイヤ16からの金属蒸気が溶接予定線Rと直交する方向に拡散し易くなり、溶接部21の幅の拡張が助長される。したがって、溶接部21の傾斜部分22の角度θ1が緩やかになり、溶接部21での応力集中が緩和されるので、金属板1,2の接合体の疲労強度を十分に確保できる。

(もっと読む)

141 - 160 / 492

[ Back to top ]