Fターム[4E087AA01]の内容

Fターム[4E087AA01]の下位に属するFターム

メタルフローの改善 (30)

Fターム[4E087AA01]に分類される特許

1 - 20 / 50

耐応力腐食割れ性に優れた高強度アルミニウム合金製鍛造品及びその鍛造方法

【課題】 高強度アルミニウム合金の耐食性、耐応力腐食割れ性を向上させる。

【解決手段】 Si:0.8〜2.2mass%(以下、%と記す。)、Cu:0.7〜1.5%、Mg:0.8〜1.8%、Mn:0.5〜1.1%、Zr:0.05〜0.30%を含み、残部がアルミニウムと不可避的不純物とからなるアルミニウム合金をZener−Hollomonの変数Zが2.9×1010≦Z≦6.6×1011であるように製造した鍛造品であり、該鍛造品の断面積の80%以上をアスペクト比が10以上の結晶粒からなる繊維状組織が占めることを特徴とする耐応力腐食割れ性に優れた高強度アルミニウム合金製鍛造品。

(もっと読む)

圧粉体ロータ鍛造プリフォーム並びに鍛造圧粉体タービンロータ及びその製造方法

【課題】圧粉体ロータ鍛造プリフォーム並びに鍛造圧粉体タービンロータ及びその製造方法を提供する。

【解決手段】タービンロータ(10)ディスク用の鍛造プリフォーム(200)を開示する。本プリフォーム(200)は、約5000ポンド以上の質量を有する超合金材料(8)の本体を含み、超合金材料(8)は、ほぼ均質な粒子形態及び10以下のASTM平均粒径を有する。鍛造タービンロータ(10)ディスクも開示する。本ディスクは、約5000ポンド以上の質量を有する超合金材料のほぼ円筒形ディスクを含み、超合金材料(8)は、ほぼ均質な粒子形態及び10以下のASTM平均粒径を有する。タービンロータの製造方法(100)も開示する。本方法(100)は、超合金粉末材料を準備するステップ(110)と、超合金粉末材料を圧縮成形して(120)タービンロータディスク用の鍛造プリフォームを形成するステップとを含む。

(もっと読む)

鍛造材の内部欠陥を改善する鍛造方法

【課題】被加工材の内部に応力及びひずみを集中させ、内部、特にピン部等中心部の欠陥の閉塞を効率よく行うことにより、クランクスロー等の鍛造材の内部欠陥を改善する鍛造方法を提供する。

【解決手段】上下に平金敷1,2を取り付けた自由鍛造プレスにより、対向する2方向からの圧下と同一軸方向への送り動作を交互に繰り返すパス操作を複数回行ないつつ被加工材3を鍛造する鍛造方法であって、前記被加工材3の圧下面Uaに対応する側面Scの圧下開始前温度と圧下終了後温度の温度差範囲が、25〜300℃となる様に冷却しながら該被加工材3を圧下する鍛造材の内部欠陥を改善する鍛造方法。

(もっと読む)

難加工性金属材料を多軸鍛造処理する方法、それを実施する装置、および金属材料

【課題】従来の降温多軸鍛造処理法に比べて、産業レベルでの適用により適したより簡便な工程で、難加工性材料に多量の歪みを導入することの可能な加工方法を提供する。

【解決手段】難加工性金属材料を多軸鍛造処理する方法であって、(a)難加工性金属材料からなる被加工体を準備するステップと、(b)前記被加工体を、相互に直交する3つの鍛造方向に沿って順次鍛造する処理を、1サイクル以上実施するステップと、を有し、前記ステップ(b)は、最大100℃以下の温度環境において、各1回の鍛造で導入される歪み量が0.01〜0.2の範囲となるように行われることを特徴とする方法。

(もっと読む)

エンジンまたはコンプレッサーのピストン用アルミニウム合金及びエンジンまたはコンプレッサーのピストンの鍛造方法

【課題】優れた鍛造性と、鍛造後の高温における優れた機械的特性とを備えるピストン用のアルミニウム合金及びピストンの鍛造方法を提供する。

【解決手段】アルミニウム合金は、7〜17重量%のSi、0.5〜3重量%のCu、0.4〜1.5重量%のMg、0.6〜1.2重量%のMn、0.8〜3重量%のNi、0.05〜0.3重量%のZr、0.15〜1.0重量%のFe、不可避的不純物を含むアルミニウム合金を、12〜50℃/秒の冷却速度で凝固させた鋳造体で、DASが2〜18μmである。0.01〜0.3重量%のTiを含んでもよく、0.01〜0.3重量%のSbまたは0.005〜0.1重量%のBeを含んでもよい。ピストンの鍛造方法は、前記鋳造体に対して、200〜240℃の温度で、20〜45%の加工率の予備加工を施して鍛造用アルミニウム合金素材を形成し、該鍛造用アルミニウム合金の再結晶温度を超える温度で鍛造加工を施す。

(もっと読む)

鍛造ビレット及びホイール

【課題】機械的強度が優れ、しかも、機械的強度が均一な鍛造製品(ホイール等)を製造することができる鍛造ビレット及び該鍛造ビレットから得られるホイールを提供すること。

【解決手段】本発明は、軽金属合金を鋳造して鋳造ビレット4とし、該鋳造ビレット4を加圧圧縮して得られる鍛造ビレット10であって、金属結晶粒子のJIS H0542の切断法に基づく平均粒径が、30μm以下である鍛造ビレット10である。

(もっと読む)

押出しによるホイールの製造方法及びホイール

【課題】機械的強度が優れ、しかも、機械的強度が均一なホイールを製造することができるホイールの製造方法及びホイールを提供すること。

【解決手段】本発明は、軽金属合金を溶融し、溶融原料とする準備工程S1と、溶融原料を鋳造し、鋳造ビレット1とする鋳造工程S2と、該鋳造ビレット1を加圧圧縮し、鍛造ビレット2とする予備鍛造工程S3と、該鍛造ビレット2に対して押出し加工を施し、仮ディスク部22、外リム部7及び内リム部8を有するプレホイール3aとする押出し工程S4と、プレホイールを熱処理する熱処理工程S6と、仮ディスク部22に対し機械加工を施す成型工程S7と、を備えるホイールの製造方法である。

(もっと読む)

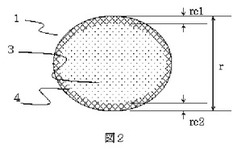

被加工材の鍛造方法

【課題】被加工材の内部欠陥の閉鎖(圧着)を簡単に行うことができる。

【解決手段】被加工材2を金敷によって圧下して被加工材2の内部欠陥8を閉鎖させつつ鍛造を行う鍛造方法において、鍛造前における内部欠陥8の欠陥位置、当該内部欠陥8の欠陥サイズ及び欠陥形状を推定し、この推定した欠陥位置、欠陥のサイズ及び欠陥形状に基づいて内部欠陥8を閉鎖させる金敷の欠陥閉鎖圧下率を求め、この欠陥閉鎖圧下率以上で被加工材2を金敷で圧下する。

(もっと読む)

マグネシウム合金鍛造部材及びその製造方法

【課題】 ダイカスト鋳造等により製造したマグネシウム合金材に熱間で所定加工率以上の塑性加工を施すことで、鋳造時に生じるミクロポロシティを低減させ、結晶組織を微細化させて加工組織とし、その後冷間鍛造して得られた軽量で強度アップしたマグネシウム合金鍛造部材を提供すること。

【解決手段】 ダイカスト鋳造、低圧鋳造又は重力鋳造により製造したマグネシウム合金材に250〜450℃の温度で加工率40%以上の塑性加工を施し、その後冷間鍛造したものであるマグネシウム合金鍛造部材、及びその製造方法。

(もっと読む)

圧延金属帯板の製造方法及び該圧延金属帯板を用いた金属帯板材料の製造方法

【課題】 既存の設備で超微細結晶粒を有する金属帯板材料を工業的規模で生産するのに適した圧延金属帯板を製造する。

【解決手段】 冷間圧延により第1のコイル状金属帯板3から第2のコイル状金属帯板9を製造する第1の圧延工程と、第2のコイル状金属帯板9から第3のコイル状金属帯板15を製造する第2の圧延工程とを実施し、第1の圧延工程における冷間圧下率並びに第2の圧延工程における金属帯板7の枚数及び冷間圧下率を、第3のコイル状金属帯板15の圧延相当ひずみが3.8以上になるように定めて、第3のコイル状金属帯板15を圧延金属帯板とする。

(もっと読む)

ロータハブ、スピンドルモータ、及びハードディスク駆動装置。

【課題】塑性加工と切削を併用して製造されたスピンドルモータ用のロータハブにおいて、塑性加工後の切削性を向上して生産性を高め、かつ、介在物による汚染を防止する。

【解決手段】素材としてフェライト系快削ステンレス鋼を用いることで切削性を改善する。塑性加工の条件を適切に選択することで、加工時の割れを回避する。同時に、塑性加工を利用して、鋼中の介在物を積極的に回転、変形、分断する。これにより、介在物の脱落が起こりにくくなる。

(もっと読む)

フランジ構造体の製造方法

【課題】鍛造後の被削性等の加工性の低下させずに、高品質の製品(フランジ構造体)を製造することができるフランジ構造体の製造方法を提供する。

【解決手段】軸部材31と、この軸部材31から外径方向へ延びるフランジ32とを備えたフランジ構造体の製造方法である。硬さが80(HRB)〜25(HRC)の素材から冷間鍛造を行って、硬さが15(HRC)〜30(HRC)の製品を成形する。

(もっと読む)

高圧鋳鍛造機及び高圧鋳鍛造品の製造方法

【課題】鋳造工程と鍛造工程を一の装置でできるとともに、成形品の製造コストを削減でき、かつ、大量に製品を製造することのできる高圧鋳鍛造機及び高圧鋳鍛造品の製造方法を提供する。

【解決手段】内部空間を形成する複数の金型用部材を有し、高圧鋳造品を成形するための高圧鋳鍛造用金型を備え、前記複数の金型用部材が、上金型と、下金型と、第1の可動金型と、第2の可動金型と、第3の可動金型とを少なくとも備えたものであり、前記第1の可動金型を前記内部空間に押し込む方向に加圧する第1の加圧装置と、前記第2の可動金型を前記内部空間に押し込む方向に加圧する第2の加圧装置と、前記第3の可動金型を前記内部空間に押し込む方向に加圧する第3の加圧装置とをさらに備えている。

(もっと読む)

高強度及び高靭性フェライト+パーライト型非調質鋼鍛造部材の製造方法

【課題】Vを含有するフェライト+パーライト型非調質鋼を用いつつ、鍛造直後の加工発熱を抑制することで、結晶粒の凍結硬化によりフェライト+パーライト組織の微細化を容易に実現することが可能なフェライト+パーライト型非調質鋼鍛造部材の製造方法を提供する。

【解決手段】高強度及び高靭性フェライト+パーライト型非調質鋼鍛造部材の製造方法において、質量%で0.05〜0.50%のVを含み、フェライト+パーライト組織が90%以上となるフェライト+パーライト型非調質鋼を、V系炭化物の固溶温度以上に加熱した後、700℃〜950℃に降温させてその温度域で圧縮加工率が30%以上、かつ金型との接触時間が0.20秒以上となるように鍛造加工を行い、その後冷却を行ってフェライト+パーライト変態させ、パーライト粒径が18μm以下である鍛造部材を得る。

(もっと読む)

鍛造用鋼塊

【課題】疲労特性および耐水素割れ性に優れた鍛造用鋼塊を提供する。

【解決手段】鋳型により形成される鍛造用鋼塊であって、鋼塊下部において鋼断面で観察される長径5〜10μmの介在物の密度(DBOT)が、10〜80個/cm2であり、鋼塊上部において鋼断面で観察される長径5〜10μmの介在物の密度(DTOP)が、20〜90個/cm2であり、鋼断面において観察される長径40μm以上の介在物の密度が、前記鋼塊下部、前記鋼塊上部の双方において5個/cm2以下であり、かつ(DTOP)/(DBOT)≧[S(ppm)]/18を満たす鍛造用鋼塊。

(もっと読む)

軸方向に対して直交する方向での衝撃特性に優れた冷間鍛造非調質高強度鋼部品

【課題】軸状部を有する冷間鍛造非調質鋼部品において強度と直交方向の衝撃特性とを両立する。

【解決手段】軸状部を有する冷間鍛造非調質高強度鋼部品は、成分がC:0.20〜0.35%、Si:0.1%以下、Mn:1.0〜2.0%、P:0.02%以下、S:0.02%以下、Cr:0.05〜0.5%、Al:0.07%以下、N:0.006%以下、O:0.010%以下であって、残部は鉄及び不可避不純物であり、かつMnとCの比(Mn/C)が4以上、AlとNの比(Al/N)が8以上であり、

軸状部はフェライト−パーライト組織であり、その横断面ではGp粒度番号が9.0以上、FGc粒度番号が10.0以上であり、長手方向断面ではMnS系介在物のアスペクト比が6〜7.5である。

(もっと読む)

TiAl基合金成形体の製造方法

【課題】高さ約400mm以上のTiAl基合金インゴットを、熱間加工工程で割れを発生させることなく所定の凹状成形体を形成する。

【解決手段】TiAl基合金インゴットを、Ti又はTi合金からなるシースでその全体を被覆し、該インゴットにHIP処理を施して、インゴットとシースとを密着させると共にインゴット内部の鋳造欠陥を消滅させ、シースで被覆されたインゴットに熱間鍛造を施して、インゴットの高さ減少率70〜95%に相当する厚さを有する板状の予備成形体を形成し、該予備成形体を焼鈍して合金組織を均質化し、予備成形体を被覆しているシースを除去し、シースが除去された板状の予備成形体を、真空又は不活性雰囲気下にてTiAl基合金の超塑性温度域に保持した状態で凹状に成形加工する。

(もっと読む)

アルミニウム合金鍛造材およびその製造方法

【課題】自動車用足回り部品等の薄肉化に対応した、高い強度、靭性および耐食性を有するアルミニウム合金鍛造材およびその製造方法を提供することにある。

【解決手段】所定量のMg、Si、Mn、Fe、Zn、Cu、Cr、Zr、Tiを含み、残部がAlおよび不可避的不純物からなるとともに、水素ガス濃度が0.25ml/100gAl以下のアルミニウム合金から構成されるアルミニウム合金鍛造材であって、前記アルミニウム合金鍛造材において、最大長さ0.1μm以上のMg2Siの面積率が0.15%以下、アルミニウム合金の再結晶率が20%以下、アルミニウム合金の分散粒子のV/r(V:分散粒子の面積率[%]、r:分散粒子の平均半径[nm])で定義されるサイズ分布指標値が0.20以上であることを特徴とする。

(もっと読む)

圧縮鍛造方法

【課題】圧縮鍛造で鋼塊を素材として用いる場合に、ポロシティーを除去して、鋼製品の引張り強さ、延性、耐衝撃性、靭性を一定以上の水準に保持することが可能な圧縮鍛造方法を提供する。

【解決手段】素材として円筒状の鋼塊(いわゆる「丸ビレット」1)を型(下型22)に設置し、鍛造時に座屈しないように鍛造をおこない、かつ、圧下比および鍛造比が基準値以上となるように鍛造をおこなう。たとえば、鍛造比が1.2以上で横方向圧縮鍛造をおこない、その後、圧下比が1.7以上で軸方向圧縮鍛造がおこなわれる。

(もっと読む)

Ni基耐熱合金の製造方法

【課題】同一ひずみ付与時においても、従来技術と比較してより整細粒な組織を得ることが可能なNi基耐熱合金の製造方法を提供すること。

【解決手段】Ni基耐熱合金を940℃以上1000℃以下の温度に加熱する加熱工程と、前記Ni基耐熱合金の温度が再結晶開始温度未満に低下するまでの間に、1打撃当たりの圧下率が7%以上となる加工を同一箇所で2回以上行う加工工程とを備えたNi基耐熱合金の製造方法。但し、圧下率=(l0−l)/l0、l0は加工前の材料の高さ、lは加工後の材料の高さ。

(もっと読む)

1 - 20 / 50

[ Back to top ]