Fターム[4E087CB04]の内容

Fターム[4E087CB04]に分類される特許

61 - 80 / 138

鍛造ビレット及びホイール

【課題】機械的強度が優れ、しかも、機械的強度が均一なホイールを製造することができる鍛造ビレット及びそれから得られるホイールを提供する。

【解決手段】軽金属合金を溶融鋳造して鋳造ビレット4とし、該鋳造ビレット4を一方向又は多方向に加圧圧縮してなる鍛造ビレット10であって、鍛流線を有し、且つ下記式を満たす鍛造ビレット10である。H1/H2>2(式中、H1は、鋳造ビレットの加圧される方向の長さを示し、H2は、鍛造ビレットの加圧された方向の長さを示す。)

(もっと読む)

マグネシウム合金材料を製造する方法

【課題】従来のマグネシウム合金に比べて、高い強度を有するマグネシウム合金を提供することを目的とする。

【解決手段】マグネシウム合金材料を製造する方法であって、少なくともアルミニウムと亜鉛とを添加元素として含む、マグネシウム合金の被加工材料を準備するステップと、前記被加工材料を降温多軸鍛造処理するステップと、前記降温多軸鍛造処理された被加工材料を、最大20%の圧下率で圧延処理するステップと、を有することを特徴とする方法。

(もっと読む)

マグネシウム合金の鍛造方法

【課題】鍛造時に割れを発生せず、高精度に型充満することができ、優れた機械的強度を備える鍛造品が得られるマグネシウム合金の鍛造方法を提供する。

【解決手段】全量に対し、6〜10重量%のアルミニウムと、0.4〜2重量%の亜鉛と、0.05〜0.3重量%のマンガンと、0.4〜1.5重量%のカルシウムと不可避的不純物とを含むマグネシウム合金からなる鋳造体を12〜40℃/秒の速度で冷却して、樹脂状晶のデンドライトアーム間隔が0.5〜15μmであり、Mg−Al金属間化合物からなる晶出物の粒子径が1〜10μmである第1の鍛造用マグネシウム合金素材を形成する。第1の鍛造用マグネシウム合金素材に対して、250〜450℃の温度で、20〜70%の加工率の予備加工を施し、第2の鍛造用マグネシウム合金素材を形成する。第2の鍛造用マグネシウム合金素材に対して鍛造加工を施す。

(もっと読む)

鍛造加工用潤滑液、温間または熱間鍛造加工方法および等速ジョイント外輪の製造方法

【課題】黒鉛を含まずに黒鉛潤滑剤と同等の潤滑性能をもつ鍛造加工用潤滑液、該潤滑液を用いる温間または熱間鍛造加工方法および該鍛造加工方法を用いる等速ジョイント外輪の製造方法を提供する。

【解決手段】温間または熱間領域での鍛造加工に使用する鍛造加工用潤滑液であって、ポリエチレン樹脂粉末、ポリイミド樹脂粉末、およびポリエーテルエーテルケトン樹脂粉末から選ばれた少なくとも1つの潤滑成分を 1 重量%〜30 重量%の割合で、水を含む溶媒成分に溶解または分散してなり、該潤滑液を用いる温間または熱間鍛造加工方法は、絞り込みダイ13および外輪成形用パンチ10から選ばれた少なくとも一つに上記鍛造加工用潤滑液を塗装し、外輪素材14が 500℃〜1300℃に加熱された後、鍛造成形加工される。

(もっと読む)

鋼線材の鍛造方法

【課題】本発明は、コイル状の鋼線材から鍛造品を1つのラインで製造する工程において、新たな加熱手段を追加したりする必要がないばかりか、最終鍛造後の形状の寸法精度を悪化させることもなく、さらに高温矯正時の調整時間の短縮も可能な鋼線材の鍛造方法を提供することを目的とする。

【解決手段】冷間矯正された鋼線材1bを3点曲げ矯正機3で矯正せずそのまま通過させ、鋼線材の先端部分1cを上流側誘導加熱式炉4aに入れ、所定の温度Tまで加熱する工程と、所定の温度まで加熱されたことにより曲がった鋼線材1dの先端部分を上流側に一旦戻し、3点曲げ矯正機3でほぼ直線状に矯正する工程と、を有したことを特徴とする。

(もっと読む)

ホイールの製造方法及びホイール

【課題】機械的強度が優れ、しかも、機械的強度が均一なホイールを製造することができるホイールの製造方法及びホイールを提供すること。

【解決手段】本発明は、軽金属合金を溶融し、溶融原料とする準備工程S1と、溶融原料を鋳造し、鋳造ビレットとする鋳造工程S2と、鋳造ビレット1を加圧圧縮し、鍛造ビレット2とする予備鍛造工程S3と、鍛造ビレット2を金型で加圧鍛造し、プレホイール3a,3bとする本鍛造工程S4と、該プレホイールを熱処理する熱処理工程S5と、プレホイール3a,3bに対し機械加工を施す成型工程S6と、を備えるホイールの製造方法である。

(もっと読む)

マグネシウム合金成形体

【課題】プレス成形体であって、内部空間が広いマグネシウム合金成形体、及びその製造方法を提供する。

【解決手段】マグネシウム合金成形体1は、マグネシウム合金からなる板をプレス成形してなり、底面部10と、底面部10から立設する側壁部11とを具える。側壁部11は、薄肉部13と、薄肉部13の厚さt13よりも厚い厚肉部14とを具える。薄肉部13の最も薄い箇所の厚さは、厚肉部14の最も厚い箇所の厚さの40%以上90%以下であり、薄肉部13の立設方向の長さl13は、側壁部11の立設方向の長さ111の20%以上50%以下である。薄肉部13を有することで、成形体1の内部空間を広くすることができる。成形体1は、例えば、多段のプレス加工により形成することができる。

(もっと読む)

高強度非調質鍛造部品の製造方法

【課題】鍛造設備への負荷を抑えつつ、V添加量に見合うだけの析出強化を図り得、鍛造コストを増大させることなく鍛造部品のより一層の高強度化を達成することのできる高強度非調質鍛造部品の製造方法を提供する。

【解決手段】質量%で、Vを0.20〜0.45%含有する熱間鍛造用非調質鋼を一旦1100℃以上に加熱して1050℃以上の熱間で1回目の鍛造加工を行った後、10℃/s以上の速い冷却速度で冷却を行って、引き続き連続して580〜540℃の温度範囲で2回目の鍛造加工を行い、その後連続して600〜540℃の温度範囲に600秒以上保持する保持処理を行った後、室温まで冷却する。

(もっと読む)

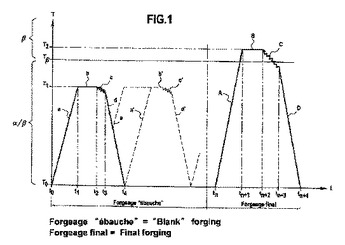

チタン合金熱機械的部品の鍛造方法

本発明は、熱機械的部品を鍛造する方法であって、βトランザス温度Tbを有するチタン合金で製造されるビレットを提供するステップと、ブランクが完成される鍛造操作を実行する前に、βトランザス温度Tbより低い温度T1で前記ビレットのブランクを鍛造する少なくとも1つのステップを実行するステップと、ブランクが完成される鍛造操作を実行する前に、βトランザス温度Tbより高い温度T2で前記ブランクを最終鍛造するステップを実行するステップとを含む。ブランク鍛造ステップの前記鍛造操作は、前記ビレットのいずれの点においても最小変化率より大きい変形を達成することを特徴とする。本発明は、タービンエンジンの回転部品に有用である。  (もっと読む)

(もっと読む)

微細結晶粒銅材料の製造方法、微細結晶粒銅材料及びスパッタリングターゲット

【課題】高純度銅や低濃度銅合金からなり、結晶粒が微細化されるとともに熱的に安定した微細結晶粒銅材料を低コストで製造することが可能な微細結晶粒銅材料の製造方法、この製造方法によって製造される微細結晶粒銅材料、並びに、この微細結晶粒銅材料からなるスパッタリングターゲットを提供する。

【解決手段】高純度銅または低濃度銅合金からなる銅素材1に対して、異なる方向からそれぞれ圧縮加工を施す多軸鍛造加工処理を行い、結晶粒が微細化された銅材料を製出する微細結晶粒銅材料の製造方法であって、前記多軸鍛造加工処理における1パス目の圧縮加工を行う初期加工温度T1が、銅素材1において動的再結晶が少なくとも部分的に発生する温度であることを特徴とする。

(もっと読む)

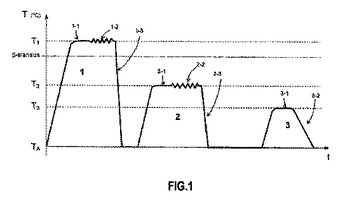

初期β鍛造によってチタン部品を製造する方法

本発明は、チタン合金部品を製造する方法に関し:部品の温度が実質的に均一になるまで部品を温度T1に加熱して、続いて部品の初期鍛造の操作を行い、続いてただちに部品を周囲温度まで焼戻すことと、部品を温度T2に加熱して、続いて温度T2までの部品の最終鍛造のための操作を行い、続いてただちに部品を焼戻すこととを含み、最終鍛造操作は、部品にこの最終形状を与えることが可能であり、温度T1は前記合金のβ−トランサス温度より高く、温度T2はβ−トランサス温度よりも低く、β−トランサス温度より上での部品の加熱が、温度T1への加熱のみであり、初期鍛造は最終鍛造に先行し、前記初期鍛造は、部品の温度が実質的に均一になれば行われ、本方法は、初期鍛造の直後の焼戻しが150℃/分より高い速度で行われ、初期鍛造の間の変形率は0.7より大きいことを特徴とする。  (もっと読む)

(もっと読む)

高強度非調質熱間鍛造鋼の製造方法

【課題】非調質でも強度を十分に向上させ、かつ切削性を保持した熱間鍛造鋼を提供する。

【解決手段】微細V炭化物を析出させたフェライト−パーライト組織の高強度非調質熱間鍛造鋼の製造方法であって、C:0.2〜0.8質量%、Si:0.5質量%以下、Mn:0.4〜1.0質量%、V:0.2〜0.8質量%、S:0.05質量%以下、P:0.05質量%以下、N:0.01質量%以下を含有し、残部がFeおよび不可避的不純物からなる鋼を、(Tvc+50)℃以上の加熱温度(Tvc:前記成分の鋼におけるV炭化物の完全固溶温度)に加熱し、前記加熱温度以下850℃以上で熱間鍛造し、前記熱間鍛造の終了温度から720℃以下550℃以上まで1.5℃/s以上の急速冷却速度で冷却し、720℃以下550℃以上から400℃まで0.1℃/s以上1.5℃/s未満の冷却速度で冷却することを特徴とする。

(もっと読む)

破断分割性に優れたコネクティングロッド用熱間鍛造部品およびその製造方法

【課題】破断分割性に優れたコネクティングロッド用熱間鍛造部品を提供する。

【解決手段】破断分割性に優れたコネクティングロッド用熱間鍛造部品は、C:0.1〜0.6%(質量%の意味。以下、同じ。)、Si:1.0%以下(0%を含まない)、Mn:0.5〜2.0%、P:0.01〜0.08%、S:0.01〜0.20%、V:0.4%以下(0%を含まない)、Cr:1.0%以下(0%を含まない)、Al:0.05%以下(0%を含まない)、Nb:0.01〜0.1%を含有し、残部は鉄及び不可避的不純物であり、ミクロ組織において、旧オーステナイト粒の粒度番号が7番以下であるとともに、旧オーステナイト粒がJIS G 0551で規定する混粒に該当しないものである。

(もっと読む)

高強度鋼製粗形品およびその製造方法

【課題】高強度化と製造コストの低減が可能で、さらに必要に応じて、良好な被削性も兼ね備えることが可能な高強度鋼製粗形品の提供。

【解決手段】C:0.4〜0.9%、Si:0.4〜1.5%、Mn:0.5〜2.0%、V:0.3〜0.9%、P≦0.10%、S:0.005〜0.2%、Al:0.01〜0.05%、N:0.003〜0.020%を含有し、残部はFeと不純物からなり、不純物としてのO≦0.0015%の化学組成を有する鋼材からなる鋼製粗形品であって、少なくとも一断面における金属組織が、パーライト単相組織又はパーライトとフェライト、ベイナイト及びマルテンサイトの1種以上との混合組織からなり、各組織の割合が、パーライト≧60%、フェライト≦20%、ベイナイト+マルテンサイト≦20%で、パーライトを構成するフェライト中に粒径≦5nmの析出物が平均列間隔≦15nmで点列状に存在し、前記断面での平均ビッカース硬さが380〜540である高強度鋼製粗形品。

(もっと読む)

溶製軽金属部材およびその製造方法

【課題】低コストで生産可能な耐摩耗性に優れた第2種Al合金材を提供する。

【解決手段】本発明の溶製軽金属部材の製造方法は、ロール鋳造機(1)へAl合金等の軽金属溶湯(M)を供給し、回転する該鋳型部(11、12)で該軽金属溶湯を連続的に急冷凝固させつつ連続した板状素材(R)を鋳造する素材鋳造工程と、素材鋳造工程時の余熱によって少なくとも温間状態にある板状素材に塑性加工を加え所望形状に創成した素形材とする形状創成工程とを備えることを特徴とする。素材鋳造工程後の板状素材は急冷凝固により微細な組織を有すると共に、鋳造時の余熱によって少なくとも温間状態のまま形状創成工程で塑性加工される。このため本発明の製造方法によれば、わざわざ再加熱するまでもなく効率的で高品質な成形が可能となり、省エネルギー化と歩留りや生産効率の向上との両立を図れる。

(もっと読む)

鉄合金の熱機械処理、及び関連する合金並びに物品

熱機械処理方法は、析出硬化マルテンサイトステンレス鋼を熱間加工し;ステンレス鋼を焼入れし;そしてステンレス鋼を時効処理する;ことを含む。幾つかの態様によれば、熱機械処理は、ステンレス鋼を時効処理する前にステンレス鋼を固溶化熱処理するか、又は極低温冷却することを含まない。物品は、ステンレス鋼を熱間加工し;ステンレス鋼を焼入れし;そして、ステンレス鋼を時効処理する;ことを含む処理履歴を有する析出硬化マルテンサイトステンレス鋼を含む。幾つかの態様によれば、処理履歴は、ステンレス鋼を時効処理する前にステンレス鋼を固溶化熱処理するか、又は極低温冷却することを含まない。 (もっと読む)

車輪支持用転がり軸受ユニット及びその製造方法

【課題】高い強度を有し長寿命な車輪支持用転がり軸受ユニット及びその製造方法を提供する。

【解決手段】車輪支持用転がり軸受ユニット1のハブ輪2を、鋼製素材に熱間鍛造を施して所定の形状に成形し冷却した後に、高周波焼入れを施すことにより得る。熱間鍛造は、熱間鍛造を開始するにあたっての素材の加熱温度、熱間鍛造が施されたままの表面状態で使用される非調質部位の加工温度、非調質部位に導入されるvon Mises歪の量、熱間鍛造パラメータPF を制御しつつ行う。また、熱間鍛造の後の冷却工程は、冷却速度を制御しつつ行う。さらに、非調質部位においては、熱間鍛造及び冷却工程によって、日本工業規格JIS G0551に規定の方法で測定された旧オーステナイト結晶粒度が、粒度番号で6以上9以下となっており、且つ、脱炭深さが0.3mm以下である。

(もっと読む)

転動疲労寿命に優れた機械部品の製造方法

【課題】 溶製時に非金属介在物の低減および非金属介在物の小径化を図らなくても安定して転動疲労寿命に優れた機械用部品を製造する方法を提供する。

【解決手段】 機械構造用鋼の一部もしくは全体を焼入焼戻し処理方法により58HRC以上を得る機械部品の製造方法において、通常のAlに加えてSiを含む脱酸剤を添加して、あるいは、Alからなる脱酸材を添加することなく、脱酸された該機械構造用鋼が鋼材形状を得るための工程あるいはその後の機械部品形状を得るための工程で塑性加工を受けた後、焼入焼戻しを行なう前に、780℃以上に加熱し80MPa以上の静水圧を付与することにより該鋼中に含有する非金属介在物と母相である鋼との界面を密着する処理を行なうことにより転動疲労寿命に優れた機械部品を製造する。

(もっと読む)

マグネシウム合金鍛造部材及びその製造方法

【課題】 ダイカスト鋳造等により製造したマグネシウム合金材に熱間で所定加工率以上の塑性加工を施すことで、鋳造時に生じるミクロポロシティを低減させ、結晶組織を微細化させて加工組織とし、その後冷間鍛造して得られた軽量で強度アップしたマグネシウム合金鍛造部材を提供すること。

【解決手段】 ダイカスト鋳造、低圧鋳造又は重力鋳造により製造したマグネシウム合金材に250〜450℃の温度で加工率40%以上の塑性加工を施し、その後冷間鍛造したものであるマグネシウム合金鍛造部材、及びその製造方法。

(もっと読む)

マグネシウム合金、およびその製造方法

【課題】常温での加工性に優れ、かつ難燃性および強度の高いマグネシウム合金の製造方法を提供する。

【解決手段】溶体化処理を施したインゴットは、多方向からそれぞれ順に押圧し鍛造される。(多方向鍛造法)。この多方向鍛造法は、図2(a)に示すように、工程Cを経たインゴット10を例えば立方体とした時に、インゴット10に対して互いに直角を成すX軸,Y軸,Z軸の各軸方向から、それぞれ2回以上インゴットを押圧して鍛造する方法である。

(もっと読む)

61 - 80 / 138

[ Back to top ]