Fターム[4E087CB04]の内容

Fターム[4E087CB04]に分類される特許

121 - 138 / 138

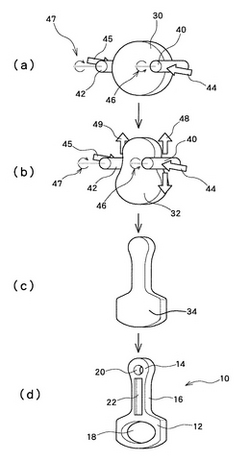

コンロッドの製造方法及びコンロッド

【課題】コンロッドの製造において処理温度を低温化バリの発生を抑制することである。

【解決手段】円板状の素材30の側面の両側に、回転軸方向を素材30の厚み方向に平行にしてそれぞれ配置されたローラ40,42を、素材30の側面に押付圧44,45を加えながらそれぞれ回転(46,47)させ、さらに、上下軸方向、すなわち素材30の側面に垂直な方向にそれぞれ移動(48,49)させ、これにより素材を塑性変形させて中間形状体32を逐次成形し、コンロッドな外形を有する予備成形品34を得る。予備成形品34に穴明け、仕上げ矯正工程を加えて、支持穴18を有する大端部12と、支持穴20を有する小端部14と、大端部12と小端部14との間をつなぐ棹部16を備えるコンロッド10が得られる。

(もっと読む)

難加工材の鍛造方法

【課題】難加工材を1回の加熱で割れ等の欠陥を発生させることなく、鍛造比5〜30で鍛造できる鍛造方法を提供する。

【解決手段】 難加工性の被加工材の重量を1000〜4000kgとし鍛造比5〜30で鍛造加工するに際し、前記被加工材を下記で規定するt〜Tの温度範囲に加熱したのち、20分以内の加工時間で鍛造することを特徴とする難加工材の鍛造方法である。さらに、1パス当たりの圧下量を120mm以下にするのが望ましい。

t:被加工材の高温引張試験で絞り率が最大となる温度より低い温度域で、絞り率が最

大絞り率の80%となる温度

T:被加工材の高温引張試験で絞り率が最大となる温度より高い温度域で、絞り率が最

大絞り率の50%となる温度

(もっと読む)

回転体用鍛造材の製造方法

【課題】機械的特性が高く、かつ、バラツキが少ない回転体用鍛造材の製造方法を提供する。

【解決手段】アルミニウム合金から押出ビレットを作製する押出工程と、押出ビレットを型打鍛造温度200〜400℃で型打鍛造して回転体用鍛造材を作製する鍛造工程とを含む回転体用鍛造材の製造方法であって、回転体用鍛造材に所定の切削加工を施して作製される回転体が、回転体用鍛造材の鍛造時の相当歪量の解析によって、切削加工後の回転体の全領域において相当歪量が0.2以上となる領域に設定されるように、押出ビレットの押出ビレット寸法および型打鍛造に使用される金型の金型形状をあらかじめ決定し、押出工程において前記押出ビレット寸法の押出ビレットを作製すると共に、鍛造工程において前記金型形状で型打鍛造を行うことを特徴とする。

(もっと読む)

オーステナイト系ステンレス鋼製T頭ボルト及びその製造方法

【課題】 目標強度をダクタイル鋳鉄(DCI)と同等とし、耐食性は従来のオーステナイト系ステンレス鋼と同等としながら、ボルトサイズは2サイズ以上ダウンさせることを可能とするオーステナイト系ステンレス鋼製T頭ボルト及びその製造方法を提供する。

【解決手段】 本発明によるオーステナイト系ステンレス鋼製T頭ボルトは、重量%で、C:0.04%以下、Si:0.60%以下、Mn:2.00%以下、P:0.045%以下、S:0.030%以下、Cu:3.00〜3.50%、Ni:8.00〜12.00%、Cr:17.00〜19.00%、N:0.10〜0.20%を含有し、残部実質的にFeからなり、かつ0.15≦C+N≦0.25%であるオーステナイト系ステンレス鋼素材を冷間鍛造、又は300℃以下の温間鍛造により成形して、高強度化と軽量化(サイズダウン)を図った。

(もっと読む)

浸炭時の結晶粒粗大化防止特性に優れた鍛造部材,その製造方法,及びその鍛造部材及び/又は製造方法を用いたベルト式無段変速機用プーリ

【課題】 製造性の向上可能な結晶粒粗大化防止特性に優れた鍛造部材を提供すること。

【解決手段】 浸炭時の結晶粒粗大化防止特性に優れた鍛造部材では、重量%で、Al:0.010〜0.060%,Nb:0.030〜0.070%,N:0.010〜0.030%,を含有し、残部Fe及び不可避的不純物からなる鋼を鋳造後、加熱温度を900〜1100℃、仕上げ温度を800〜950℃で製品圧延した鋼材を用いて、部品鍛造を行う。

(もっと読む)

球面軸受のスエージ加工方法

玉(2)及び軸受ハウジング(1)を備える球面軸受(3)のスエージ加工方法であって、玉(2)、及び、玉(2)の周囲にスエージ加工される軸受ハウジング(1)を準備する工程と、ハウジング(1)の温度と玉(2)の温度との間に温度差を作り出し、玉(2)がハウジング(1)よりも低い温度となって、ハウジング(1)に関して玉(2)の相対的サイズが減少するようにする工程と、玉(2)をハウジング(1)の中に挿入する工程と、玉(2)の周囲にハウジング(1)をスエージ加工し、スエージ加工プロセスの間、玉(2)がハウジング(1)よりも低温であるようにする工程と、玉(2)及びハウジング(1)を周囲温度に戻して、ハウジング(1)に関して玉(2)の相対的サイズが増加するようにする工程と、を含む球面軸受のスエージ加工方法を提供する。  (もっと読む)

(もっと読む)

熱間金型タイプの鍛造プレスおよびプレスの断熱手段

【課題】熱間金型鍛造プレス用の断熱手段の厚さを低減する。

【解決手段】本発明は、温度Tを超える作動温度を有する熱間金型タイプの鍛造プレスに関し、鍛造プレスは、二つの金型支持要素4、5の間に二つの金型7、8を備え、各金型7、8とその支持要素4、5との間に断熱手段6、6’が置かれる。プレスは、前記断熱手段6、6’が、少なくとも二つの重ねられた層A、Bを備え、第1の層Aは、温度Tを超える温度での作動に適した機械的および熱的特性を有する第1の材料を含み、第2の層Bは、温度Tを下回る温度での作動に適した機械的および熱的特性を有する第2の材料を含み、第2の材料の熱伝導度が、第1の材料の熱伝導度より低いと共に、許容誤差10%で0.2W/(m・K)にほぼ等しいことを特徴とする。本発明によれば、薄い厚さの効果的な断熱手段を得ることができる。

(もっと読む)

チタン合金製エンジンバルブの製造方法

【課題】

Ti−6Al−4V合金を材料としてエンジンバルブを製造する、改良された方法であって、軸部にカジリやワレが生じることを避けて鍛造品を得る方法を提供する。

【解決手段】

バルブ形状を備えた上下一対の鍛造用の金型を用い、端面の面取りを行なった、軸部の径より太い径をもつスラグを、金型の傘部の側から挿入し、スラグの下部を前方押出しすることにより軸部を搾出成形するとともに、スラグの上部を型打ちして材料を横方向に展開させることにより傘部を成形する。このとき、あらかじめスラグおよび金型を、つぎのどちらかの条件が満たされるように加熱しておく。

1)スラグ温度:800℃以上〜チタン合金のβトランザス温度以下、金型温度:100〜500℃、この場合、鍛造後に、βトランザス温度以上に加熱する。

2)スラグ温度:チタン合金のβトランザス温度超過〜1150℃以下、金型温度:300〜500℃。

(もっと読む)

金属板材の加工方法

【課題】 一般的な鍛造で用いられている金型を用いることによって、板厚を確保しつつ材料全域に大ひずみを導入させ、超微細粒厚板を創製することができる新しい方法を提供する。

【解決手段】 被成形体金属の融点の1/2以下の温度域で、被成形体の長さ方向に直角な2方向の各々から順次に鍛造して金属板材を製造する方法であって、第1工程では、被成形体もしくは金型の送り量を金型の幅(W)の1/2以下として移動させつつ1方向より鍛造し、第2工程では、第1工程で張り出された山部の頂点と山間距離(T)の1/2の範囲内の位置に金型の端部を合わせて被成形体を移動させつつ第1工程とは別の方向より鍛造を行う。

(もっと読む)

難加工材料の加工方法

【課題】 Ti系材料やW系材料を、割れや不均一な加工が起こることなく加工できる難加工材料の加工方法を提供する。

【解決手段】 Ti系材料またはW系材料を加工材とし、この加工材を加工工具にて加工する難加工材料の加工方法であって、加工材と接触する加工工具を150〜600℃に加熱し、加工材の温度も加工工具と同様の温度として加工を行う。加工材自体を加熱するのではなく、加工工具を所定温度に加熱しておき、常温の加工材が加工工具に導入されても、加工工具との接触により加工材を速やかに温間加工域にまで昇温して、割れや不均一加工などの加工不良を抑制する。

(もっと読む)

高強度アルミニウム焼結鍛造部品の製造方法

【課題】 優れた耐摩耗性を示すとともに引張り強さ、伸びが改善されたアルミニウム焼結鍛造部品の製造方法を提供する。

【解決手段】原料粉末全体の成分組成が質量比でZn:3.0〜10%、Mg:0.5〜5.0%、Cu:0.5〜5.0および残部が不可避不純物およびAlからなり、かつ、原料として15質量%以上のアルミニウム粉末とZnの全量を含むアルミニウム合金粉末とを少なくとも用い、それら原料粉末を混合する配合工程と、前記工程で得られた原料粉末を金型に充填後、200MPa以上の成形圧力で圧粉成形する成形工程と、前記工程で得られた成形体を焼結保持温度:580〜610℃で焼結した後に常温まで冷却する焼結工程と、前記工程で得られた焼結体を室温かつ据え込み率:3〜40%で冷間鍛造を行う冷間鍛造工程、もしくは100〜450℃かつ据え込み率:3〜70%で熱間鍛造を行う熱間鍛造工程のいずれかによる鍛造工程を順に行う。

(もっと読む)

塑性加工のための低炭素鋼製のすぐに使える機械部材とその製造方法

この機械部材は、その成形以後の焼き入れまたは焼き戻し熱処理なしに、鋼の熱間または冷間塑性加工によって得られる。その元になる低炭素の鋼は、実際に約1℃/秒まで下げることができる芯冷却からベイナイト組織または大部分がベイナイト組織の獲得を可能にし、このためその組成は、鉄と、鋼の精製の結果として不可避の残留不純物の他に少なくとも0.02〜0.15%の炭素、0.04%〜0.10%のニオブ、0.001〜0.005のホウ素、0.10〜0.35%のモリブデン、1.30〜2.00%のマンガン、0.15〜1.30%のケイ素、0.015%未満の窒素とそれに組み合わされたこの窒素含有率のおよそ3.5倍の含有率のチタン、0.01〜0.08%のアルミニウムを含んでいる。実現された機械部材は加工性に優れたものであり、車両の車輪のスイベルジョイント、ピン、シャフト、ネジなどの高特性値の機械部材の疲労のかかる仕事の分野の用途に好適なものである。 (もっと読む)

破断分離が容易な高強度コネクティングロッド用鍛造品の製造方法

【課題】エネルギー費,加工費,材料費,型費等の大量追加を行うことなく高耐力,高疲労強度が求められる連接部のみを効率良く高強度化し、破断分離が容易な高強度コネクティングロッド用鍛造品の製造方法を提供する。

【解決手段】質量%でC :0.2〜0.6%,Si:0.05〜2%,Mn:0.3〜1.5%,P :0.01〜0.2%,Cr:0.05〜1%,V :0.02〜0.5%,N :0.009〜0.03%を含み、残部Fe及び不可避的不純物から成る組成のフェライト・パーライト型非調質鋼を素材とし、熱間鍛造によりコネクティングロッド用の粗成形体を成形した後、その冷却過程において大端部に歪を加えることなく該粗成形体の連接部に対し形状矯正と歪時効のための加工とを兼ねたコイニング加工を200〜700℃の温間領域で且つ加工率3〜40%で行い、連接部を高強度化する。

(もっと読む)

成形品製造方法、鍛造用金型、成形品、および鍛造生産システム

【課題】 外観検査での不良品を低減し、生産上の歩留まりを向上させることができるようにする。

【解決手段】 この発明は、筒状または柱状の中央部92と、その中央部92から連続し平面視で中央部より径が大きい拡径部とを少なくとも備える成形品を素形材90から製造する成形品製造方法において、素形材90を、上金型2と下金型3とで囲まれる成形孔4内にセットしたときに、素形材90のうち、成形後に中央部となる中央部位920が下金型3に当接し、成形後に拡径部となる拡径部位910と下金型3との間には押し出し方向で所定の隙間L1が形成されるようにし、そのセット状態から上金型で素形材90を押し出して成形品を製造する工程が含まれる、ことを特徴としている。

(もっと読む)

塑性加工用マグネシウム合金およびマグネシウム合金部材

【課題】 鍛造等の塑性加工により、高強度かつ耐熱性に優れたマグネシウム合金部材を得ることのできる塑性加工用マグネシウム合金を提供する。また、その塑性加工用マグネシウム合金を塑性加工することで、高強度および耐熱性に優れたマグネシウム合金部材を提供する。

【解決手段】 塑性加工用マグネシウム合金を、全体を100質量%(以下、単に「%」と表記する。)としたときに、ジルコニウムを0.3%以上1.0%以下、カルシウムおよび希土類元素から選ばれる一種以上を、カルシウムの場合には0.2%以上2.0%以下、希土類元素の場合には0.5%以上4.0%以下、含み、残部がマグネシウムと不可避不純物とからなるよう構成する。

(もっと読む)

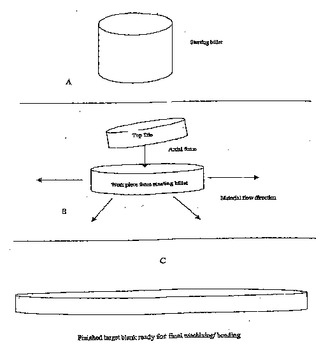

スパッタターゲット及び回転軸方向鍛造によるその形成方法

回転軸方向鍛造を用いてスパッタターゲットを作製する方法が記載される。当該鍛造工程の前及び/又は後に他の熱機械加工工程を用いることができる。特有の粒子サイズ及び/又は結晶構造を有することができるスパッタターゲットがさらに記載される。  (もっと読む)

(もっと読む)

クランクシャフトの耐久限度、特に曲げ強さ及びねじり強さを向上させる方法及び装置

本発明は、溝、孔の口、及び断面遷移部等の高応力領域での局所限定的なハンマリングによって、クランクシャフトの曲げ強さ及び耐久限度を向上させる方法に関し、この方法では、打撃工具を備える圧力衝撃機又は打撃装置が用いられる。圧力衝撃機又は打撃装置は、打撃工具と加工すべきクランクシャフト部分の上記表面との間に圧縮応力が導入されるときに、加工すべきクランクシャフト部分の表面に対する打撃工具の相対変位のみを行う。本発明は、クランクシャフトの耐久限度を向上させる装置にも関する。 (もっと読む)

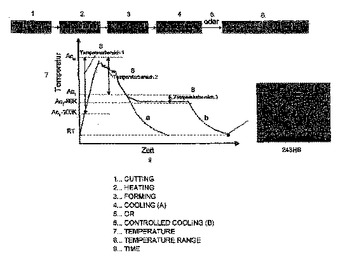

過共析鋼からの構造部品の製造方法

本発明は、過共析鋼から構造部品、特に型鍛造部品を製造する方法であって、この構造部品は、加工温度に加熱したブランクまたは切断した塊から出発して1または2以上の熱間加工により輪郭工具を用いて作製するものである。本発明は、ブランクまたは切断された塊をAc1マイナス100KからAcmまでの範囲の温度か、またはAc1からAcmまでの範囲の温度に加熱するステップと、この温度範囲を維持しながら1または2以上の直接的に連続する工程で熱間加工して構造部品を作製するステップと、構造部品のいずれの箇所で少なくとも0.8の加工度を維持するステップと、最終的な加工の後に前記構造部品を冷却するステップとを含む。  (もっと読む)

(もっと読む)

121 - 138 / 138

[ Back to top ]