Fターム[4E087GA03]の内容

Fターム[4E087GA03]の下位に属するFターム

Fターム[4E087GA03]に分類される特許

1 - 20 / 28

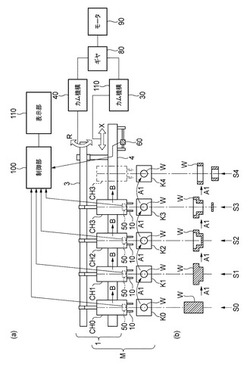

多段式鍛造プレス機のトランスファー装置

【課題】ワークの搬送トラブルを小さい段階で確実に検出することができ、そのトラブルの原因を追求し分析することが容易にできるようにする。

【解決手段】開閉動作するフィンガー10を有した複数のチャック機構CH(CH0〜CH3)と、チャック機構を往復動させてワークを前工程から後工程へと順次移動させるトランスファー駆動ロッド3及びトランスファービーム4とを備えた多段式鍛造プレス機のトランスファー装置1において、チャック機構のフィンガーが動作する際の可動部分の変位を検出するチャック機構変位センサ50と、チャック機構を移動させるための移動機構の可動部分の変位を検出する移動機構変位センサ60と、チャック機構変位センサの検出データと移動機構変位センサの検出データとを一緒に時系列の波形データとして表示部110に表示させる制御部100とを備える。

(もっと読む)

パーキングギヤ付きプーリシャフトの製造方法及び同製造装置

【課題】生産性を良好に保ちつつ金型費用を下げることができるパーキングギヤ付きプーリシャフトの製造技術を提供することを課題とする。

【解決手段】丸棒を切断することで棒状素材を造る(ST01)。この棒状素材を熱間鍛造機に掛け、パーキングギヤ部を含めてプーリシャフトを造形する(ST02:熱間鍛造工程)。得られた熱間鍛造品を回転位置決め機構まで運搬する(ST03)。熱間鍛造品を所定の方位に改める(ST04)。位置が決められた熱間鍛造品をローダで慎重に冷間鍛造機まで運搬する(ST05)。冷間鍛造機でパーキングギヤ部を仕上げる(ST06:冷間鍛造工程)。

【効果】鍛造工程は熱間鍛造工程と冷間鍛造工程だけで済む。機械加工は不要である。したがって、生産性を良好に保ちつつ金型費用を下げることができる。

(もっと読む)

鍛造成形プレストランスファー装置

【課題】クランプ時に可動把持爪に生ずる偏荷重が空圧押圧手段に直接伝達されるのを回避すると共に、把持爪の段取り替え作業を容易化して作業時間の短縮を図る。

【解決手段】固定移送竿2と可動移送竿4の対向する内側には、複数の把持爪12a,14aを一定間隔で対向させて取着した一対の把持爪ユニット7,9が段付き肩部及びノックピンを介して着脱可能に取付けられ、可動移送竿4の内側に取付けられる把持爪ユニット9は、可動把持爪14aを僅かな範囲で進退移動可能に保持する複数のホルダ10と、ホルダ10が一定間隔で取着され可動移送竿4の内側に着脱可能に取付けられる長尺ベース6とを備え、可動移送竿4の外側には、可動把持爪14aと対応する位置に可動把持爪14a後端に当接した状態で押圧付勢するピストンロッド22aを備えたエアシリンダ20が取り付けられ、クランプ時における可動把持爪14aの押圧力を一定に保持する。

(もっと読む)

部分加熱加工装置及びそれを備えた順送型加工システム

【課題】部分加熱増肉加工により加工時間を短縮して生産性に優れた部分加熱加工装置及び順送型加工システムの提供。

【解決手段】基台10aとその上方に対向配置された上ホルダー17とを備え、上ホルダーは、その下方に、上ホルダーの上下方向の動きを水平方向の動きに変換してパンチ部材13,14を水平駆動させる縦押圧手段と、加熱手段を備えた上面支持部と、を連結し、上ホルダーを下降させることにより、連結された縦押圧手段及び上面支持部を下降させ、上面支持部と基台上に設けられた下面支持部とでワークを挟圧保持し、挟圧保持したワークの加熱予定部を、上面支持部及び/又は下面支持部に設けられた加熱手段によって加熱するとともに、縦押圧手段のカムスライド面によって動きを変換され水平駆動する横押圧手段の先端に設けられたパンチ部材をワーク方向に移動させ、ワークの左右外方から内方に押圧して、ワークの加熱予定部を加工する。

(もっと読む)

ビレットヒータおよびビレットヒータにおける被加熱物の強制排出方法

【課題】加熱が完了したビレットを強制排出する際のタイムラグを短くすることができるビレットヒータを提供する。

【解決手段】ビレット60を搬送速度可変の送りローラ16により、誘導加熱コイルユニット12による加熱領域に連続的に搬送するビレットヒータ10であって、センサ20と、誘導加熱コイルユニット12とセンサ20との間に設けられた挟持部を有する挟持手段24と、挟持手段24をビレット60の搬送方向に移動させる強制排出手段40と、ビレット60の先端がセンサ20に達した時点で低速搬送に移行させ、低速搬送時間が所定時間に達した時点で高速搬送に移行させると共に、前記低速搬送への移行に従って挟持手段24によりビレット60を挟持して、強制排出手段40により前記加熱領域から強制排出させる制御手段52を有することを特徴とする。

(もっと読む)

鍛造方法

【課題】プレス作業を行ったときの金型隙間を実測しながらプレス内圧を変化させることにより、金型隙間の調整を容易し、ひいては素材の加工寸法精度の向上を可能とする。

【解決手段】上金型と下金型との間に加熱した素材を装入した上で、上金型及び下金型の少なくとも一方を移動させ所定のプレス内圧で前記素材をプレスすることで、前記素材の鍛造を行う鍛造方法であって、前記素材のプレス時において、前記上金型と下金型との間の金型隙間を実測し、前記金型隙間の実測値が金型隙間の目標値となるように、前記プレス内圧を変化させながら鍛造を行う。

(もっと読む)

鍛造割れ発生予測方法と鍛造方法

【課題】熱間自由鍛造プレスを用いて軸材などの鍛造品を製造する場合に、被鍛造材の表面割れ発生の有無を予測する簡便な方法を確立して、表面割れ発生を防止できる鍛造制御方法を提供することである。

【解決手段】熱間自由鍛造における鍛造割れ発生予測を、熱間試験により被鍛造材の破壊データを採取するステップS1と、前記熱間試験の試験片の変形解析により破壊データと同じ値を示すときの応力を求め、破壊条件式を用いて被鍛造材の破壊閾値を同定するステップS2と、熱間自由鍛造における被鍛造材の熱連成変形解析により求めた被鍛造材の応力を破壊条件式に代入して被鍛造材の破壊パラメータを算出するステップS3を備えた鍛造割れ予測方法を用いて、破壊パラメータが破壊閾値以上になった場合に、プレス速度を制御して鍛造割れを防止するようにした。

(もっと読む)

被加工材の鍛造方法

【課題】被加工材の内部欠陥の閉鎖(圧着)を簡単に行うことができる。

【解決手段】被加工材2を金敷1によって圧下して被加工材2の内部欠陥8を閉鎖させつつ鍛造を行う鍛造方法において、鍛造する被加工材2に対応して内部欠陥評価指数Qと圧下率との関係を求め、鍛造前における内部欠陥8の欠陥位置、欠陥サイズ及び欠陥形状を推定し、この推定した欠陥位置、欠陥のサイズ及び欠陥形状に基づいて、内部欠陥評価指数Qおいて内部欠陥8を閉鎖させるための最低値Qminを求めておき、最低値Qminに対応する圧下率以上で被加工材2を金敷1で圧下する。

(もっと読む)

トランスファ装置

【課題】フィンガのフィードバーに対する位置調整作業を簡単に行えるトランスファ装置を提供する。

【解決手段】本発明のトランスファ装置は、並列に配置され、かつ開閉自在な一対のフィードバー1と、一対のフィードバー1の内側に互いに対向した状態に設けられ、かつ一対のフィードバーが閉じられた際に、ワークWを両側からチャックする一対のフィンガ2a,2bと、一対のフィンガ2a、2bのうち、少なくとも一方のフィンガ2aを、それに対応する一方のフィードバー1に開閉方向に沿って移動自在に支持し、かつ閉じる方向に付勢するフィンガ支持機構3と、一方のフィードバーd1に対して、一方のフィンガ2aの開閉方向の変位量を測定する変位量測定センサ4と、を備える。

(もっと読む)

ワーク移送装置

【課題】ワーク移送装置とワーク加工装置との干渉を防ぎながら、簡易な駆動機構によって、ワーク加工装置に対してワークを順次移送することができるようにしたワーク移送装置を提供すること。

【解決手段】ワークWの外形に倣った貫通孔からなるワーク保持部11を備えたワーク保持プレート1と、このワーク保持プレート1を複数配設し、ワーク保持プレート1を間欠的に移動しながら循環させるようにした駆動機構2と、駆動機構2によって移動されるワーク保持プレート1の移動経路に沿って配設した、ワーク保持プレート1のワーク保持部11に保持されたワークWを下方から支持するワーク支持台3とからなり、ワーク支持台3の途中に配設したワーク加工装置Aによって、ワーク保持プレート1のワーク保持部11にワークWを保持した状態で、ワークWに所定の加工を施す。

(もっと読む)

型間距離計測装置

【課題】過酷な環境下において正確な型間距離の計測が可能であり、計測した型間距離を生産記録として保管が可能である型間距離計測装置を提供する。

【解決手段】上型3と下型6よりなる金型の上下型間距離を計測する型間距離計測装置1であって、前記上下型3・6の型間距離を計測する変位センサ2と、該変位センサ2を収納し、前記上下型3・6のどちらか一方の型の内部に埋設されるセンサ保護部4と、該センサ保護部4に具備され、前記変位センサ2を冷却する冷却手段7と、前記変位センサ2上に堆積する異物をエアパージによって除去する堆積防止機構5と、を備えた。

(もっと読む)

プレス装置

【課題】形状の一部が絞り部を有する部材の鍛造成型を行うプレス装置を提供する。

【解決手段】被成型部材10を前記凹部48に挿入し、パンチ30をダイ40側へと移動し、スライドパンチ32をスリーブダイ46に押し当て、スライドパンチ32とスリーブダイ46とを閉塞して、スライドパンチ32とスリーブダイ46とによって被成型部材10の成形空間48を形成し、パンチ30をダイ40側の最押し出し位置まで移動させて、被成型部材10の鍛造成型を行う。

(もっと読む)

鍛造機

【課題】パンチをラムへ装着する際の固定作業を自動で行えるようにし、さらにはラム上におけるパンチの位置調整を容易にかつ熟練を要することなく行えるようにした鍛造機を提供する。

【解決手段】基台と、該基台に装着されたダイス2と、前記基台に対して往復動するラム(ラム本体部3)と、該ラム3に装着されて対向する前記ダイス2と組になって鍛造加工を行うパンチ5と、前記ラム3に搭載されて前記パンチ5の装着位置を調整する位置調整手段8と、該位置調整手段8を制御する制御部9と、を備える鍛造機(圧造機1)において、前記ラム3は前記パンチ5を押圧して前記装着位置に固定する押圧手段(押圧部材6)を有し、前記制御部9は該押圧手段6を操作する操作部(油圧操作機構7)を有する。

(もっと読む)

丸棒材の鍛造方法

【課題】棒状素材から、丸溝金型を用いて丸棒材に鍛造するスパイラル鍛造において、被鍛造材の回転角度と移動量の両方を考慮して、表面精度の良好な丸棒材を効率よく製造することができる鍛造方法を提供することである。

【解決手段】被加工材(素材)4をその軸方向に送るとともに、軸心周りに角度θだけ回転させて、一対の丸溝金型1、1aによる圧下を、軸方向に順次実施し、この軸方向の移動における鍛造を1回行なって丸棒材に仕上げる鍛造方法で、丸溝金型1、1aの丸溝部2の中心角(θG)が、75°よりも大きく180°よりも小さく、その両側の金型壁面が直線(平面)状に形成され、回転角度θが75°よりも大きく中心角(θG)以下で、かつ、被加工材の丸溝金型での1圧下あたりの軸方向の移動量をW×θ/180以下とする鍛造条件とした。

(もっと読む)

溶着ビレットの分離装置および誘導加熱方式ビレットヒータ

【課題】ビレットヒータ内で、先行するビレットAの後端と次に続くビレットBの前端とが溶着した状態が発生し、その状態でビレットヒータから次の工程に向けて送り出されてきたとしても、次の工程たる鍛造工程に導入される前に、該溶着した状態を解くことができる溶着ビレットの分離装置と、該分離装置を備えた誘導加熱方式ビレットヒータを提供すること。

【解決手段】先行するビレットAの後端と次に続くビレットBの前端とが溶着した状態でビレットヒータ内から送り出されてきた溶着棒状ビレットを検知する機構と、該溶着棒状ビレットを検知したときに前記先行ビレットAにハンマー打撃による衝撃を与えて、前記溶着した状態から個々のビレットA、Bに分離させる機構を有することを特徴とする溶着ビレットの分離装置であり、該溶着ビレットの分離装置を、加熱済みビレットの出口部の下流に設けてなることを特徴とする誘導加熱方式ビレットヒータである。

(もっと読む)

圧造機

【課題】圧造加工時の全数検査を高精度に行うことができるとともに、省スペースで廉価かつ取り扱いが容易で中小形機にも適用できる良否判定手段を有する圧造機を提供する。

【解決手段】基台2と、ダイス21と、該基台2に対して往復動するラム3と、パンチ31と、クランク軸43の回転運動を該ラム3の往復動に変換するクランク駆動部4と、を備える圧造機1において、前記クランク軸43の回転角度を検出する角度検出手段(ロータリエンコーダ5)と、前記基台2に対する前記ラム3の相対変位量を検出する変位検出手段(テーパ部材61及び距離センサ62)と、検出された該回転角度と該相対変位量とを同一のタイミングで逐次収集し、該回転角度と該相対変位量との関係を示すストローク特性を求め、該ストローク特性をあらかじめ設定した基準特性または動作初回時に求めた初期特性と比較して圧造加工の良否を判定する判定手段7と、を備える。

(もっと読む)

平行移動視差による材料内部変形の3次元可視化方法及び装置

【課題】 3次元的に塑性変形する複雑形状部品の加工において、加工性の検討や成形品の欠陥の原因を解明するため成形品内部変形の様子を可視化する方法及び装置を提供する。

【解決手段】 材料内部に標点を埋め込んだ金属材料の変形特性と類似したモデル材料を用いて、前記モデル材料をモデル型に装填し、所定の加工量だけ工具で加圧すると同時に、単一焦点から放射線を照射することにより前記標点を放射線用TVカメラで撮像する。次に、視差を形成するために前記モデル型を放射線用TVカメラの撮像面と平行に横方向へ平行移動させ、単一焦点から放射線を照射することにより前記標点を放射線用TVカメラで撮像する。これらの操作を加圧終了まで繰り返した後、撮像画像から標点の2次元座標を演算して、これらの視差を形成する2次元座標から3次元座標を演算し、標点の3次元データと前記モデル型の形状データとを重ね合わせて表示する。

(もっと読む)

回転視差による材料内部変形の3次元可視化方法及び装置

【課題】 3次元的に塑性変形する複雑形状部品の加工において、加工性の検討や成形品の欠陥の原因を解明するため成形品内部変形の様子を可視化する方法及び装置を提供する。

【解決手段】 標点を埋め込んだ金属材料の変形特性と類似したモデル材料を用いて、前記モデル材料をモデル型に装填し、所定の加工量だけ工具で加圧すると同時に、単一焦点から放射線を照射することにより前記標点を放射線用TVカメラで撮像する。次に、視差を形成するために前記モデル型を放射線用TVカメラの撮像面の縦方向を軸方向とし、モデル型中心軸を軸中心として回転させ、その位置で単一焦点から放射線を照射することにより前記標点を放射線用TVカメラで撮像する。これらの操作を加圧終了まで繰り返した後、撮像画像から標点の2次元座標を演算し、これらの視差を形成する2次元座標から3次元座標を演算し、標点の3次元データとモデル型の形状データとを重ねて表示する。

(もっと読む)

軸肥大加工方法

【課題】作業者に熟練を要求することなく、ワーク(金属棒材)への拡径部の成形を可能にする軸肥大加工方法を提供する。

【解決手段】軸肥大加工方法は、拡径部の成形に必要なデータ入力や軸肥大加工機への各部の動作指示を操作盤(46)のタッチパネルディスプレイ(44)を通じて実施し、ワーク(W)の一部に拡径部を整形する。

(もっと読む)

プレス加工装置及びプレス加工方法

【課題】被加工物ごとに精度良く加工することができるプレス加工装置及びプレス加工方法を提供する。

【解決手段】ボルスタ130にスライド150を接近させて型締めした状態で、対向する第1の型及び第2の型との対向面間に配置された被加工物を所望の形状に塑性変形させるプレス加工装置100において、第1の型110、第2の型120、ボルスタ130(可動部131)、及びスライド150の少なくとも1つに圧力センサ170を配置し、プレス加工時における圧力センサ170の検出信号に基づいて、コントローラ180が、プレス加工中にスライド150とボルスタ130(可動部131)の接近状態(平行度及びスライド量の少なくとも一方)を制御するようにした。

(もっと読む)

1 - 20 / 28

[ Back to top ]