Fターム[4F033QB13]の内容

ノズル及び噴霧装置 (19,528) | 噴霧物質及び搬送流体 (3,416) | 物質 (1,611) | 不活性ガス (127)

Fターム[4F033QB13]に分類される特許

81 - 100 / 127

被膜形成装置および被膜形成方法

【課題】AD法において噴射開始直後の不安定なエアロゾルでの成膜を容易になくすことができる被膜形成装置および被膜形成方法を提供する。

【解決手段】被膜形成装置1は、真空チャンバー5内に基材7と、エアロゾル噴射ノズル12と、エアロゾル吸気口2と、該エアロゾル吸気口2を移動させる移動手段3とを備え、エアロゾル噴射ノズル12よりエアロゾルの噴射を開始してから、噴射されるエアロゾルの濃度が安定になるまでの所定期間、エアロゾル吸気口2が、基材7に対しエアロゾル噴射を遮蔽する位置に移動するとともに噴射されたエアロゾルを真空チャンバー5外に吸引・排出し、所定期間経過後、エアロゾル吸気口2が、基材7に対しエアロゾル噴射を遮蔽しない位置に移動する。

(もっと読む)

コーティング装置及びその方法

【課題】噴射ノズルが劣化してもその劣化を監視してコールドスプレー品質が低下する前に、確実にノズルを清掃又は交換する。

【解決手段】コーティング装置は、金属粉末を被加工物1に高速噴射させて皮膜を形成するコーティング装置において、コーティング条件又はコーティング結果から噴射ノズル3内壁への粉末付着状態を評価するノズル評価値を算出する算出手段11と、算出されたノズル評価値を表示する評価結果表示手段12と、算出されたノズル評価値が予め設定された設定値に到達したことを示す設定値到達表示手段13と、を有する。

(もっと読む)

アーク溶射装置

【課題】溶射線材の交換作業に要する時間を低減し、溶射時には溶射線材を安定して送給することができるアーク溶射装置を提供する。

【解決手段】2本の溶射線材と、溶射線材を送り出すプッシュ送給部と、プッシュ送給部から送り出された溶射線材を中継して送り出すプル送給部と、プッシュ送給部とプル送給部との間で溶射線材の送給のガイドを行うガイドチューブと、プル送給部から送り出された溶射線材が送給されてアーク溶射を行う溶射ガンとを備え、溶射時にプル送給部は速度制御されてプッシュ送給部はトルク制御され、溶射線材を交換してプッシュ送給部のみで溶射線材をガイドチューブ内に挿通するとき、プッシュ送給部の送給トルクが溶射時のトルクよりも大きく溶射線材の先端部がプル送給部に到達する直前のガイドチューブによって溶射線材に働く摩擦抵抗を打ち消すトルクに切り替えられるアーク溶射装置。

(もっと読む)

エアロゾル発生装置

【課題】連続処理が可能で、微細化粒子に解砕・分級された均一でコンタミのないエアロゾルを供給可能なエアロゾル発生装置を提供する。

【解決手段】原料セラミックス粉を供給するホッパ6を有する原料粉導入ノズル3と、複数の不活性ガス導入ノズル4とが設けられるとともに、中央部にエアロゾル吐出口5を有する粉砕容器2と、不活性ガス導入ノズル4等を介して粉砕容器内に不活性ガスを供給するガス供給手段7とを備えてなり、複数の不活性ガス導入ノズル4は、粉砕容器2内において円盤気流旋回渦が形成される位置および角度でそれぞれ粉砕容器2に設置され、原料セラミックス粉は、原料粉導入ノズル3から不活性ガスに随伴して粉砕容器2内に連続的に導入されるとともに、粉砕容器2内の円盤気流旋回渦により粒子間で衝突粉砕されて微粒子となり、該微粒子が不活性ガス中に分散されたエアロゾルとしてエアロゾル吐出口5より連続的に吐出される。

(もっと読む)

二又はそれ以上の種類の液体成分を塗布するためのシステム及び装置

【課題】それぞれ容器に保存されている二つの液体成分の混合物を塗布するシステム、装置及び方法を提供する。

【解決手段】それぞれ容器19に保存されている二つの液体成分がノズルヘッド1のそれぞれの吐出口経路5のそれぞれの吐出口8を通って放出され、一方で、同時にガスがノズルヘッド1のガス吐出口経路の個別の吐出口を通して放出されることを含んでいる。上述の吐出口8が実質的に直線に沿って整列されており、ガスが吐出口からなる直線の一方の端部の吐出口を通って放出され、ノズル1の外部で各成分がガス吐出口を通って放出される噴流に巻き込まれるように、ガスの体積流れが各成分の体積流れに適合されている。

(もっと読む)

デトネーション・ガンのためのラビリンス・ガス供給装置および方法

【課題】デトネーション被覆方法の安全性、信頼性および生産性を向上させるデトネーション装置を提供する。

【解決手段】ラビリンス形状ガスパスを有するデトネーション・ガン装置(2)用ガス供給システム。ラビリンス(30)は、燃料および酸素供給源と燃焼チャンバー(112)との間に配置されるラビリンス(30)は、供給燃料および供給酸素が燃焼チャンバーに流れ込むことを可能にし、ラビリンス(30)に入るデトネーション波フロントの部分を破壊することにより、供給燃料内にデトネーション波フロントが移行することを排除する。ラビリンス・ガス供給システムは、デトネーション被覆方法の安全性、信頼性および生産性を向上させる。

(もっと読む)

溶射皮膜を有する部材、その部材を備えた回転機械、ならびに溶射皮膜形成方法及び装置

【課題】腐食環境、高温、繰り返し荷重において用いられる装置の部材として適し、靭性を有し耐食性、耐疲労性が高い溶射皮膜を有する部材と、その部材を備える回転機械と、その部材を製造する溶射皮膜形成方法および溶射皮膜形成装置を提供する。

【解決手段】溶射皮膜を有する部材を、溶射皮膜は、金属粉末と、加熱することにより気化する有機金属化合物を気化した後酸化して生成した金属酸化物(セラミックス)粉末とを、部材の表面に同時に溶射して形成したものとし、回転機械はその部材を備え、溶射皮膜形成方法、装置は、加熱することにより気化する有機金属化合物を気化した後酸化して金属酸化物粉末を生成し、金属粉末と金属酸化物粉末とを、部材の表面に同時に溶射するものとした。

(もっと読む)

面を粗面化するときに使用するための変形溶接トーチ

【課題】 高効率で広い表面領域を処理する溶接トーチを提供する。

【解決手段】

溶接トーチ(20)は、トーチ本体(22)及びトーチヘッド(28)を含み、トーチヘッドは、密集アレイとして配列された複数のトーチ火口(30)を有する。被覆される面を粗面化する方法は、(a)火口(30)のアレイが装着されたトーチヘッド(22)を有する反転切換えアーク溶接トーチ(20)を提供することと、(b)前記火口(30)と被覆される面との間に溶接アークを発生することなく、前記面に沿って前記溶接トーチ(20)を移動し、それにより、前記面を粗面化することとを含む。

(もっと読む)

パターン修正装置

【課題】塗布ノズルの詰まりを抑制することが可能なパターン修正装置を提供する。

【解決手段】このパターン修正装置では、噴霧部15の容器19の側面の出口19aに接するように減圧部16を配置し、減圧部16の集気部23をホース37を介して加熱部17のパイプ27に接続する。したがって、減圧部16によって霧粒子の濃度と圧力が低減されるので、ホース37の内壁に付着する霧粒子の量が少なくなり、霧粒子が液滴になって塗布ノズル30に入る可能性が低くなる。

(もっと読む)

パターン修正装置

【課題】修正作業開始の可否の判断を容易に行なうことが可能なパターン修正装置を提供する。

【解決手段】このパターン修正装置では、噴霧部15における修正液20の霧化の開始時に、マスフローコントローラ51から噴霧ノズル21に流れるアトマイズガスの圧力を圧力センサ52で検出し、その検出値の変化率が基準値以下になったことを検出することにより、塗布ノズル30から霧状の修正液20が噴射され始めたことを検出する。したがって、修正作業開始の可否の判断を容易に行なうことができる。

(もっと読む)

コールドスプレー装置

【課題】施工対象の形状等に影響されず緻密で熱・電気伝導性が高く、酸化や熱変質も少なく、かつ密着性も良好な皮膜を施工することができるコールドスプレー装置を提供すること。

【解決手段】室温以上、材料粉末の融点未満又は軟化温度以下の作動ガスを、超音速流とし、前記材料粉末と共に噴出するコールドスプレーにおいて、コールドスプレーノズル内コールドスプレーノズル内にまたはノズルとコンプレッサー間の作動ガス配管内の作動ガスが高圧である部分に作動ガスを加熱するための加熱手段を設けることを特徴とするコールドスプレー装置。

(もっと読む)

多成分液体噴霧システム

第1の成分の噴霧ノズルの第1の配列と、第2の成分の噴霧ノズルの第2の配列とを有する多成分液体噴霧システムを提供する。第1の成分の噴霧ノズルの各々は、第2の成分の噴霧ノズルのうちの少なくとも1つに隣接している。ノズルの共に一直線に並んだ直線配列及び平行に整列した直線配列を有する噴霧システムについて説明する。そのような噴霧システムを作る方法、並びに、多成分噴霧とコーティングされた物品の双方を作り出すために、それらの噴霧システムを使用する方法についても説明する。  (もっと読む)

(もっと読む)

ツインワイヤーアークスプレーコーティングの施用のための方法及び装置

【課題】ツインワイヤーアークスプレーの複合コーティングを施用して、予め決められた特徴を有する基板に対して表面効果を達成するための方法及び装置を提供する。

【解決手段】堆積チャンバ部品の基板にツインワイヤーアークスプレーコーティング装置56を用いて複合コーティングを行う。部品のコーティング、ノズル流及び基板の組成を調節することで、コーティング表面は、第一の接着コーティングよりも粗い第二のトップコーティング層を形成する。

(もっと読む)

流動噴霧ノズルシステムのため改善した詰まり防止式粉末インジェクタ

【課題】インジェクタ管の詰まり無しに長期間に亘って機能する流動噴霧ノズルシステムを提供する。

【解決手段】流動噴霧ノズルシステムはインジェクタ管50とスリーブ72とを有する粉末インジェクタを備え、インジェクタ管はスリーブ内に収容され、スリーブに固定される。インジェクタはスリーブの内径部とインジェクタ管の外径部との間に形成された空気ギャップ76を更に備え、空気ギャップは約25から約200ミクロンの範囲に亘る。インジェクタは従来設計では数分以内に完全に詰まる噴霧条件の下で、長期間、詰まり無しに硬質で「粘着性」の粉末を含む様々な粉末材料を噴霧できる。本設計は、改善したコーティング形成及び堆積効率を達成するためより高い主要ガス温度の使用を可能にする。本設計は粉末インジェクタの詰まりに関連した問題により引き起こされる妨害無しに、製造設備で幅広い粉末材料を用いた流動噴霧システムの使用を可能にする。

(もっと読む)

複合トーチ型プラズマ溶射装置

【課題】安定して溶射作業ができるようにする。

【解決手段】プラズマガス供給手段5,12を有する主トーチ1と副トーチ2からなり、該主トーチ1の陽極部Kに材料吐出孔30を設け、該材料吐出孔30からプラズマ18中心軸上に粉末溶射材料20を送入する複合トーチ型プラズマ溶射装置において、前記陽極部Kに、溶射粒子21の付着を防止するためのガス噴出孔31を設ける。

(もっと読む)

パターン修正装置

【課題】 長時間連続して安定使用することが可能なパターン修正装置を提供する。

【解決手段】 このパターン修正装置では、ヘッド部18と塗布ノズル部18aとを一体形成する。下部ヘッド44は、下方に向かってその開口幅が小さくなる凹型のテーパ状の内周面44b、および上部ヘッド43の貫通孔43aを介して上方から流れてくる霧粒子が通る貫通孔44aを有する。したがって、ノズル詰まりが生じにくくなるため、長時間連続して安定使用することが可能になる。

(もっと読む)

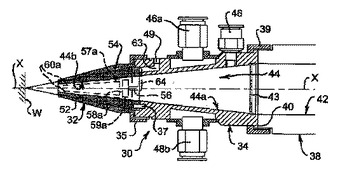

粉体放出ノズル

レーザークラッディング放出ヘッド(38)用の粉体放出ノズル(32)は、内部及び外側のスリーブ(52、54)を含む。上記内部スリーブ(52)は、レーザービームを上記ノズルの軸に沿って通過させることを可能にする中央通路を定める。上記スリーブ(52、54)は、多く分岐した、縦方向に広がる粉体流路システム(52、57、58、59、60、62)を定める。上記システム(52、57、58、59、60、62)は、通路(59)の第一の組と、通路(60)の第二の組とを含み、第一の組の通路(59)は、第二の組の通路(60)から、角度に関してずれている。上記第一の組の各通路(59)は、上記第一の組の各通路(59)からの粉体が、第二の組の2つの通路(60)へ通るように、環状の通路若しくは地下通路(58)により、上記第二の組の2つの通路(60)と通じている。同じ連絡の形式を、任意の他の組に対して適用することができる。  (もっと読む)

(もっと読む)

微細霧化粒子洗浄装置

【課題】 従来の超音波洗浄装置では、微細粒子を除去することができないという点であり、又、洗浄した後の乾燥に問題があるという点である。

【解決手段】 霧化部6は霧化液体供給装置7から霧化液体8が供給され、霧化液体8の中に超音波振動子9が装着されて、超音波振動子9に発振器10から発振出力が供給されることにより霧化液体8が霧化されて霧化粒子11が発生し、霧化部6の上部に搬送ガス供給装置12が接続され、霧化部6内に仕切板13が形成され、搬送ガス供給装置12から供給された搬送ガスによって、超音波振動子9で発生した霧化粒子11は仕切板13で大径の霧化粒子が除去され、微小霧化粒子が霧化部6から搬送管13を通ってデミスタ部14に搬送され、デミスタ部14にフィルタ15が装着され、フィルタ15を通過した搬送ガスと微細霧化粒子は搬送管16、ノズル部17を介して被洗浄体18に吹き付けられる。

(もっと読む)

HVOF溶射装置

【課題】

Tiの酸化を抑えて緻密な金属TiもしくはTi合金の皮膜を形成することのできる手段に有用なHVOF溶射装置を提供する。

【解決手段】

本課題を解決するために、導管(2)の一端部に、燃料ガスを燃焼してノズル(4)より他端に向かってジェット流を噴射する燃焼室(1)を設け、前記導管(2)の途中に噴射用の粒子を前記ジェット流に混合する粒子混合部(3)が設けてあるHVOF溶射装置であって、前記燃焼室(1)内のノズル(4)側に、不活性ガスを混合する混合室(5)が設けてあることを特徴とする。

(もっと読む)

成膜装置及び方法

【課題】耐熱性ガスタービン・エンジン部品の基体の組成、特に機械特性に応じて修復・補強被膜を成膜する溶射法及び装置を提供する。

【解決手段】マイクロ溶射装置及び装置は、プラズマガス流中に粉末材料を噴射することを包含する。材料は第1と第2の成分粉末を含んでなる。第2の成分粉末は、重量において粉末材料の大部分を占める。第1の成分粉末は融点降下剤として機能する。第1と第2の成分粉末は同様の組成を有するが、第1の成分粉末は融点降下剤成分をより多量に含む。

(もっと読む)

81 - 100 / 127

[ Back to top ]