Fターム[4F072AC01]の内容

強化プラスチック材料 (49,419) | 繊維、基材の前処理(←処理剤) (1,205) | 物理的処理(←熱処理、エネルギー線処理) (232)

Fターム[4F072AC01]の下位に属するFターム

集合性処理(←密度調整、ニードリング、解繊) (124)

状態処理(←乾燥、延伸) (34)

Fターム[4F072AC01]に分類される特許

41 - 60 / 74

繊維強化プラスチックの製造方法

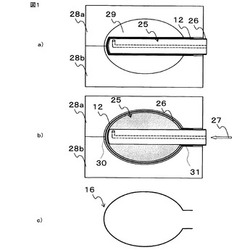

【課題】良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する、中空構造の繊維強化プラスチックの製造方法を提供すること。

【解決手段】一方向に引き揃えられた強化繊維と熱硬化性樹脂とから構成され、該強化繊維を横切る方向に複数の切り込みによって少なくとも一部の強化繊維を所定の長さに分断した切込プリプレグ基材を用いて、少なくとも次の(1)〜(3)の工程を順次経て中空構造の繊維強化プラスチックを成形する。(1)前記切込プリプレグ基材を含む複数枚のプリプレグ基材を積層した積層体を膨張性マンドレル上に設ける賦形工程、(2)成形型内に積層体をマンドレルと共に配置し、熱硬化性樹脂を軟化させ、積層体を伸張させ、成形型に押し付けて硬化させ、繊維強化プラスチックとする成形工程、(3)成形型から繊維強化プラスチックを取り出す脱型工程

(もっと読む)

樹脂補強用基材およびその製造方法

【課題】 非吸湿性、耐熱性、および含浸樹脂との接着性に優れ、かつ低コストで製造可能な樹脂補強基材を提供する。

【解決手段】 310℃での溶融粘度が20Pa・s以下である溶融液晶形成性全芳香族ポリエステルを主成分とし、平均繊維径が1〜15μmである実質的に連続したフィラメントからなり、動的粘弾性測定によるガラス転移点が120℃以上であることを特徴とする不織布。

(もっと読む)

研磨パッド及び研磨パッドの製造方法

【課題】スクラッチの発生を抑制しながら、高い平坦性が得られる研磨を、研磨レートを長時間低下させずに行うことができる研磨パッドを提供することを目的とする。

【解決手段】平均断面積が0.01〜30μm2の範囲である極細単繊維から構成される繊維束1から形成された繊維絡合体と、高分子弾性体2とを含有し、高分子弾性体2の一部が繊維束1の内部に存在して極細単繊維を集束しており、厚み方向断面に存在する、単位面積当たりの繊維束数が600束/mm2以上であり、空隙を除いた部分の体積割合が55〜95%の範囲である研磨パッドを用いる。

(もっと読む)

硬化性複合材料における樹脂への強化繊維のカップリング

【課題】強化繊維、強化繊維を製造する方法、複数の強化繊維を製造する方法、硬化性樹脂用の強化繊維、硬化複合材料、硬化性複合材料、硬化複合材料を製造する方法、複合材料を表面に施す方法、および複合材料を成形する方法の提供。

【解決手段】成形された複合材料を調製する方法は、強化繊維を、平均繊維長5mm未満まで粉砕し、粉砕した繊維をカップリング剤で処理し、乾燥した繊維を、繊維上のカップリング剤と反応する液体樹脂中に懸濁する。好ましい繊維は、ガラス繊維、およびか焼酸化鉄でコーティングしたミルドマイカを含む。好ましいカップリング剤は、有機シランおよび金属アクリレート、例えば亜鉛ジアクリレートである。上記の方法により形成される複合材料は、耐衝撃性、引張強さ、および曲げ強さの向上を示す。

(もっと読む)

連続的にバルクを減らす方法

【課題】複合構造のプレフォームを製造するために用いられる織物を連続的に減量する方法を提供する。

【解決手段】連続的な減量方法は、織物12のスプール10を提供するステップ、前記織物12を加熱して、加熱された織物18を生成すると同時に、前記加熱された織物18を複合構造形成ツール14に移送するステップ、前記複合構造形成ツール14の周りに前記加熱された織物18を巻き付けるステップ、前記加熱された織物18に樹脂を塗布して、樹脂含量の多い織物表面28を得るステップ、前記樹脂含量の多い織物表面28に加熱された織物18の次の層を貼り付けて含浸複合材30を得るステップ、及び前記含浸複合材30を減量及び冷却して、複合構造のプレフォーム32を得るステップを含む。

(もっと読む)

カーボン・ナノチューブを浸出したファイバとその製造方法

【課題】カーボン・ナノチューブを浸出したファイバとそれを形成する方法を提供する。

【解決手段】 本発明のカーボン・ナノチューブを浸出したファイバを形成する方法は、(a) カーボン・ナノチューブを形成する触媒を、母材であるファイバの表面上に配置するステップと、(b) 前記カーボン・ナノチューブを前記母材であるファイバ上で直接合成するステップとを有する。前記(a)ステップは、(a1) 前記触媒の溶液を液状に形成するステップと、(a2) 前記触媒の溶液を前記母材であるファイバ上に噴霧するステップとを有する。

(もっと読む)

炭素繊維複合材料及びその製造方法

【課題】カーボンナノファイバーが均一に分散された炭素繊維複合材料及びその製造方法を提供する。

【解決手段】本発明の炭素繊維複合材料の製造方法は、エラストマー30を素練りしてエラストマーの分子量を低下させ、液体状のエラストマーを得る工程(a)と、工程(a)で得られたエラストマーと、平均直径が0.5ないし500nmのカーボンナノファイバーと、を混合して混合物を得る工程(b)と、工程(b)で得られた混合物中におけるエラストマーの分子量を増大させ、ゴム状弾性体の混合物を得る工程(c)と、工程(c)で得られたゴム状弾性体の混合物を混練し、剪断力によってカーボンナノファイバーをエラストマー中に分散させて炭素繊維複合材料を得る工程(d)と、を含む。

(もっと読む)

プリプレグ及び積層板

【課題】 本発明は、無機充填剤を高充填化した樹脂系において、樹脂の流動性を高める新たに添加する低分子量の成分を必要とせず、かつ流動性の管理幅が広い範囲でプリプレグ同士の間の接着性が向上し、はんだ耐熱性も向上出来るプリプレグ、そのプリプレグを含む積層板及びその製造方法を提供することを目的とする。

【解決手段】 補強材に樹脂を含浸させたプリプレグであって、貫通する穴を有するプリプレグ及び、補強材と樹脂とを含むプリプレグを2枚以上重ね、その片面又は両面に金属箔を配置して、加熱加圧して得られる積層板であって、該プリプレグが、該補強材の厚さ方向に貫通する穴を有し、該貫通する穴が、該樹脂で充填されているものである積層板である。

(もっと読む)

補強材・放熱材に適する炭素繊維集合体

【課題】成形材料全体としての熱伝導性が極めて高く、しかも機械特性に優れる炭素繊維強化材料の開発。

【解決手段】平均直径が1〜20μmの範囲、繊維長が1〜100μm、アスペクト比が1乃至100であるピッチ系炭素繊維Aと、繊維平均直径が2〜40μmの範囲、平均繊維長が0.1〜150mmの炭素繊維Bとを、繊維A対繊維Bとの重量比が1対99乃至99対1の比率となるように混合して得られる炭素繊維集合体であって、該炭素繊維集合体におけるピッチ系炭素繊維Aの六角網面成長方向の微結晶サイズが5nm以上であり、該炭素繊維集合体はその厚さが0.05〜5mmであって、その空隙率が50〜95体積%であるピッチ系炭素繊維を含む集合体を平面状に成形してなる炭素繊維集合体。

(もっと読む)

強化材層の成長による複合材の製造方法及び関連機器

2層以上の強化材の層を現場で(in-situ)成長させること、及び、各層を次の層を成長させる前にマトリックスで含浸することを含む、複合材の製造方法。強化材の層は化学蒸着法によって形成されうる。この方法は、所望の形状及び物性を有する部品を形成するためのアディティブ層製造技術として使用できる。  (もっと読む)

(もっと読む)

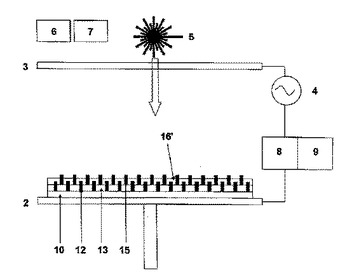

複合材料の製造方法と製造装置

本発明は、複合シートの製造装置と製造方法に関し、この方法は、a.繊維のシート(20)又はマトリックス(11、13)に、プラズマ照射ゾーン(33)で、ほぼ大気圧で、プラズマを照射する工程と、b.繊維のシートに、付着ゾーン(32)で、マトリックスを含浸させる工程と、を備え、プロセスa.とb.とは、同時に行われる。  (もっと読む)

(もっと読む)

ナノファイバーシート及びその製造方法並びに繊維強化複合材料

【課題】解繊により十分に微細化されている上に、セルロース繊維の結晶度が大きく、高透明性で、高弾性率、低線熱膨張係数、かつ高耐熱性で平坦性や平滑性の高い繊維強化複合材料を実現することができるナノファイバーシートを安価に得る。

【解決手段】結晶セルロースを主成分とし、ナノファイバーシート中のリグニン含有量が10ppm以上10重量%以下であり、該ナノファイバーシートにトリシクロデカンジメタクリレートを含浸後、20J/cm2でUV硬化し、真空中、160℃で2時間熱処理させて得られる繊維樹脂複合材料であって、トリシクロデカンジメタクリレート硬化物の含有量が60重量%、ナノファイバーの含有量が40重量%の繊維樹脂複合材料が下記(1)〜(3)の物性を満たすナノファイバーシート。

(1) 100μm厚での波長600nmの光の平行光線透過率が70%以上

(2) ヤング率が5.0GPa以上

(3) 線熱膨張係数が20ppm/K以下

(もっと読む)

繊維複合材料及びその製造方法

【課題】原材料の使用量を抑え製造工程を簡略化することができ、また、繊維材料の優れた機能を維持し高フレキシビリティで低熱膨張である高透明性の繊維複合材料を提供する。

【解決手段】平均繊維径が4〜200nmであり50μm厚可視光透過率が3%以上である繊維集合体と、この繊維集合体表面をコートし平滑化するコート層とを備え、50μm厚可視光透過率が60%以上である繊維複合材料である。このような繊維集合体では、表面をコート層でコートし平滑化することで、表面の凹凸形状に起因した光の散乱が抑えられ、高透明な繊維複合材料を得ることができる。

(もっと読む)

長繊維強化樹脂ストランドの製造装置

【課題】従来に比べ高速の引取速度、例えば40m/分を上回る引取速度にて長繊維強化樹脂ストランドを製造することができるようにすること。

【解決手段】含浸ヘッド9の下流側に冷却装置12と撚りローラ16A,16Bとをこの順に備え、強化用繊維束2に含浸ヘッド9により溶融樹脂を含浸させるとともに、樹脂含浸強化用繊維束に撚りローラ16A,16Bによる撚りを付与し、長繊維強化樹脂ストランド4を製造する装置において、強化用繊維束2を一対の加熱ローラ220,230に交互に複数回巻き掛けることで加熱することにより、予め加熱された強化用繊維束2が含浸ヘッド9に連続的に導かれるようにした加熱ローラ装置200と、加熱ローラ220,230に巻き掛けられる強化用繊維束2に対してバックテンションを付与するバックテンション付与装置とを備えている。

(もっと読む)

吹付可能なマイクロパルプ組成物

表面をコートするための組成物であって、この組成物は、ポリ尿素およびポリウレタンの群から選択された少なくとも1つのポリマーと、0.01〜200マイクロメートルの体積平均長さを有する、上記ポリマー中に分散されたパラアラミドマイクロパルプとを有する。 (もっと読む)

ポリエステルタイヤキャッププライコードの製造方法

【課題】ゴム中へ埋め込まれた状態での長時間高温下における接着劣化が少なく、かつゴム中に埋め込まれ繰り返し伸長圧縮下の疲労性劣化を抑制すると共に、生産性、ゴムとの接着性およびコード強力が優れ、かつ高弾性率を有するポリエステルタイヤキャッププライコードの製造方法を提供する。

【解決手段】ポリエステル繊維を、共役ジエン系単量体40〜60重量%、ビニルピリジン系単量体13〜20重量%およびスチレン系単量体25〜45重量%からなる三元共重合体ゴムラテックスを含む接着剤組成物で処理した後、0.2cN/dtex以上に調整されたノルマライジング張力下で熱処理を施すことを特徴とするポリエステルタイヤキャッププライコードの製造方法。

(もっと読む)

繊維強化された水膨潤性物品に関する応用

【課題】水膨潤性ポリマー中に分散したポリマー性繊維を含有する水膨潤性物質、及びこうした水膨潤性物質から製造される繊維強化物品を提供する。

【解決手段】水膨潤性ポリマー中に分散した複数の架橋ポリマー性繊維を含有する繊維強化された水膨潤性の物質を調製する。前記水膨潤性物質を用いて移植可能な物品を形成する。

(もっと読む)

改善された均一性および基材の膜への接着力を有する液体ろ過のための複合膜

流体ろ過媒体として用いる複合膜に用いられる改善されたキャスティング基材が提供される。複合膜は、高透過性を維持しながら、キャスティング基材とマイクロポーラス膜との間に良好な接着力を有している。キャスティング基材は、場合により、少なくとも1つのメルトブローン層を含んでなる、熱可塑性繊維で形成された1枚のスパンボンド層または複数のスパンボンド層を含んでなる。キャスティング基材によって、膜キャスティング溶液が、基材全体に浸透することなく、制御された深さまで均一にキャスティング基材に浸透する。キャスティング基材は、非常に均一な平均孔径、坪量、厚さおよび表面粗さを有する。 (もっと読む)

高性能リグノセルロース繊維複合材料の製造方法

本発明は、熱可塑性マトリックスに分散したリグノセルロース繊維を有し、一方、一般的に平均繊維長が0.2mm未満にならないよう維持する複合材料の製造方法に関する。方法は、繊維を分離し、微小繊維を生成する為の、攪拌機を使用した繊維の分解温度未満の温度でのリグノセルロース繊維の脱繊維、次に成形可能な熱可塑性物質複合体を得る為に繊維を機械的混合により熱可塑性マトリックス内へ分散させ、続いて、前記複合体の射出、圧縮、押出、又は圧縮押出成形を含む。当該方法は少なくとも約55MPaの引っ張り強度、少なくとも80MPaの曲げ強度、少なくとも約2GPaの剛性、少なくとも約20J/mのノッチ付き衝撃強度、少なくとも約100J/mのノッチ無し衝撃強度を有する高性能の複合材料を生産する。本発明の複合材料は、自動車の、航空宇宙の、電子工学の、家具、スポーツ用品、室内装飾材料及び他の構造的適用に非常に適している。  (もっと読む)

(もっと読む)

セルロース繊維含有熱可塑性樹脂組成物の製造方法

【課題】 解繊されたセルロース繊維を含有するものが得られるセルロース繊維含有熱可塑性樹脂組成物の製造方法の提供。

【解決手段】 攪拌手段として回転羽根を有するミキサー中にセルロース繊維集合体を入れ、高速攪拌することにより、前記セルロース繊維集合体を解繊する工程、

前記ミキサー内に熱可塑性樹脂を入れた後に攪拌することで、発生した摩擦熱により前記熱可塑性樹脂を溶融させて、解繊されたセルロース繊維に前記熱可塑性樹脂が付着した混合物を得る工程、

前記混合物を冷却しながら低速攪拌する工程を有するセルロース繊維含有熱可塑性樹脂組成物の製造方法。

(もっと読む)

41 - 60 / 74

[ Back to top ]