Fターム[4F074CC47]の内容

多孔性物品の製造及び廃物の回収・処理 (66,590) | 製造方法 (6,953) | 処理手段 (752) | 加熱、冷却手段 (750) | 流体によるもの (288) | 気体によるもの (193) | 水蒸気によるもの (109)

Fターム[4F074CC47]に分類される特許

41 - 60 / 109

多孔質膜及びその製造方法

【課題】空孔特性に優れ、柔軟性を有し、取扱性及び成形加工性に優れ、且つ架橋構造形成により、膜強度、耐熱性、耐薬品性、耐久性に優れる多孔質膜、及びその製造方法を提供する。

【解決手段】多数の微小孔が存在する多孔質膜であって、前記多孔質膜は、主成分として架橋可能な官能基を有する高分子と、前記架橋可能な官能基と架橋反応し得る架橋剤とを含む組成物から構成され、前記多孔質膜における微小孔の平均孔径が0.01〜10μmであり、空孔率が30〜85%である多孔質膜。

(もっと読む)

微孔質材料およびその製造方法

【課題】大幅に改良された寸法安定性と物理的性質とを有する微孔質シート材料を提供する。

【解決手段】超高分子量ポリエチレン(UHMWPE)と充填剤を、充填剤対UHMWPEが重量で約(1:9)から約(15:1)までの範囲にある混合比になるようにし、その混合物に加工用可塑剤を添加し、押出し加工して、混合物からシートを形成させ、そのシートをカレンダー加工した後、そのシートから加工用可塑剤を抽出して、UHMWPEとマトリックス全体に分散された充填剤とを含むマトリックスを製造する。その微孔質マトリックスを、少なくとも一つの方向に少なくとも約1.5の延伸比で延伸させて、延伸された微孔質マトリックスを製造し、それに続けて、その延伸された微孔質マトリックスをカレンダー加工して、延伸された微孔質マトリックスに比較して、改良された物理的性質および寸法安定性を示す微孔質材料を製造する。

(もっと読む)

低極性ポリマーマトリックス中での高分散性を有するナノスケールグラフェンプレートレットの製造方法及び関連するポリマー組成物

ナノスケールグラフェンプレートレットを製造する方法であり、(a)黒鉛材料を分子状若しくは原子状酸素又は分子状若しくは原子状酸素を放出可能な物質と接触させることによって、酸素基で官能化した黒鉛材料(FOG)から成る、8:1より高い炭素/酸素モル比を特徴とする前駆体を得て、(b)続いてそのFOG前駆体を(化学的又は物理的に)還元することによって、20:1より高い炭素/酸素モル比を特徴とするナノスケールグラフェンプレートレットを得ることを含む。 (もっと読む)

スチレン系重合体粒子、その製造方法、発泡性スチレン系重合体粒子及び発泡成形体

【課題】ニクロムカット後のカット面が平滑な発泡成形体、並びに該発泡成形体を製造し得るスチレン系重合体粒子の製造方法、スチレン系重合体粒子、発泡性スチレン系重合体粒子等の提供することを課題とする。

【解決手段】水性媒体に予め分子量調整剤を存在させ、その系にスチレン系単量体を連続的又は段階的に添加して重合を行うに当り、重合開始時の温度A℃と所定量の前記スチレン系単量体を添加し終わったときの温度B℃を、A≦B≦A+15を満たす温度とし、全重合時間の内50%以上の時間をA℃で保持することを特徴とするスチレン系重合体粒子の製造方法により課題を解決する。

(もっと読む)

スチレン改質ポリエチレン系樹脂粒子の製造方法、スチレン改質ポリエチレン系発泡性樹脂粒子の製造方法

【課題】剛性、耐衝撃性、耐薬品性等の物性が向上した発泡成形体を与えうるスチレン改質ポリエチレン系樹脂粒子を提供することを課題とする。

【解決手段】分散剤を含む水性懸濁液中に、無機核剤を含む無架橋で直鎖状の低密度ポリエチレン系樹脂粒子100重量部と、重合開始剤を含むスチレン系モノマー30〜850重量部とを分散させる工程と、得られた分散液中、前記ポリエチレン系樹脂粒子に前記スチレン系モノマーを、前記スチレン系モノマーが実質的に重合しない温度で含浸させる工程と、前記ポリエチレン系樹脂粒子の融点をT℃としたとき、(T+5)℃より高く(T+25)℃以下となる温度で、前記スチレン系モノマーの重合を行う工程とを含むことを特徴とするスチレン改質ポリエチレン系樹脂粒子の製造方法により上記課題を解決する。

(もっと読む)

ビーズ法ポリスチレン発泡体を用いた真空発泡断熱体及び芯材の製造方法とその方法による真空発泡断熱体

【課題】 従来断熱材として使用しているビーズ法ポリスチレンの発泡体は、独立気泡体構造であるため、通気性が全く無いために、それ自体の真空引きが不可能であったが、特別な加工技術を用いることなく、簡便な手段により真空引き可能な構造体のビーズ法ポリスチレン発泡体を用いた真空発泡断熱体及び芯材の製造方法とその方法による真空発泡断熱体を提供する。

【解決手段】 容器に発泡粒子を入れ、これを釜内の蒸気で加熱しV/W(嵩倍数)が20倍から50倍、好ましくは37倍の予備発泡ビーズ3を作り、これを金型に入れて加熱し所望の形状の芯材30とし、この芯材30を真空封止材6で被覆し真空引きをして溶着封止することにより真空発泡断熱体5が形成される。

(もっと読む)

発泡性改質樹脂粒子、改質樹脂発泡粒子、及び改質樹脂発泡粒子成形体

【課題】発泡剤の保持性に優れると共に、発泡、型内成形後にオレフィン系樹脂特有の優れた粘り強さを示すことができる発泡性改質樹脂粒子、該発泡性改質樹脂粒子を用いてなる改質樹脂発泡粒子、及び改質樹脂発泡粒子成形体を提供すること。

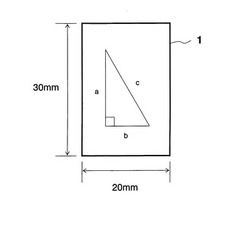

【解決手段】オレフィン系樹脂を主成分とする連続相2中にスチレン系樹脂を主成分とする分散相3が分散されてなる改質樹脂を基材樹脂とし、物理発泡剤を含有する発泡性改質樹脂粒子1、これを発泡してなる改質樹脂発泡粒子、これを成形してなる改質樹脂発泡粒子成形体である。連続相2中に分散された分散相3の体積平均径は0.55μm以上である。また、上記オレフィン系樹脂20〜50質量部に対して、上記スチレン系樹脂を80〜50質量部含有する改質樹脂を基材樹脂とする発泡性改質樹脂粒子1である。

(もっと読む)

発泡性ポリスチレン系樹脂粒子とその製造方法、予備発泡粒子、発泡成形体

【課題】低発泡(高密度)の成形体を製造する場合、粒子間の結合が強く、強度、成形品外観に優れた発泡成形体を得るための発泡性ポリスチレン系樹脂粒子を提供する。

【解決手段】アクリル酸エステルとスチレン系単量体との共重合体を含有する発泡性ポリスチレン系樹脂粒子であって、ATR法赤外分光分析により該樹脂粒子の表面を分析し得られた赤外スペクトルのうち、1730cm−1での吸光度D1730と1600cm−1での吸光度D1600とを求め、D1730/D1600から算出される吸光度比(A)と、該樹脂粒子の中心部を分析し吸光度D1730と吸光度D1600とを求め、D1730/D1600から算出される吸光度比(B)とが、(B)<(A)であり、且つ(A)が0.20〜0.60の範囲内である関係を満たす発泡性ポリスチレン系樹脂粒子。

(もっと読む)

表面平滑性ポリスチレン系樹脂発泡成形体とその製造方法

【課題】発泡剤の逸散等の問題が長期にわたって生じず、発泡成形品の表面平滑性に優れるポリスチレン系樹脂発泡成形体とその製造方法の提供。

【解決手段】アクリル酸エステルとスチレン系単量体との共重合体を含有する発泡性ポリスチレン系樹脂粒子を予備発泡し、その予備発泡粒子を型内発泡成形して得られた発泡成形体であって、発泡性樹脂粒子は、ATR法赤外分光分析により1730cm−1での吸光度D1730と1600cm−1での吸光度D1600とを求め、D1730/D1600から算出される吸光度比(A)と、同様に樹脂粒子の中心部を分析し算出される吸光度比(B)とが、(A)<(B)、且つ(A)が0.05〜0.50の範囲である関係を満たし、密度が0.010〜0.033g/cm3、発泡成形体の表面において10cm角の範囲で1mm角の空隙が5個以下である表面平滑性を有する表面平滑性発泡成形体。

(もっと読む)

発泡性ポリスチレン系樹脂粒子、予備発泡粒子、発泡成形体とその製造方法

【課題】少ない熱エネルギーで良好な発泡成形体が得られ、型内発泡成形時に使用する熱エネルギーを大幅に削減できる発泡性ポリスチレン系樹脂粒子の提供。

【解決手段】アクリル酸エステルとスチレン系単量体との共重合体を含有する発泡性ポリスチレン系樹脂粒子であって、ATR法赤外分光分析により1730cm−1での吸光度D1730と1600cm−1での吸光度D1600とを求め、D1730/D1600から算出される吸光度比(A)と、同様に樹脂粒子の中心部を分析し算出される吸光度比(B)とが、(A)<(B)、且つ(A)が0.05〜0.50の範囲である関係を満たし、発泡性ポリスチレン樹脂粒子の型内発泡成形に必要な熱エネルギーよりも少ない熱エネルギーで型内発泡成形が可能な発泡成形性を有する発泡性ポリスチレン系樹脂粒子。

(もっと読む)

低密度発泡成形用発泡性ポリスチレン系樹脂粒子とその製造方法、低密度ポリスチレン系樹脂予備発泡粒子及び低密度ポリスチレン系樹脂発泡成形体

【課題】少ない有機溶剤、可塑剤でも高発泡性を維持できる低密度発泡成形用発泡性ポリスチレン系樹脂粒子、低密度ポリスチレン系樹脂発泡成形体を提供する。

【解決手段】アクリル酸エステルとスチレン系単量体との共重合体を含有する発泡性ポリスチレン系樹脂粒子であって、ATR法赤外分光分析により該樹脂粒子の表面を分析し得られた赤外スペクトルのうち、1730cm−1での吸光度D1730と1600cm−1での吸光度D1600とを求め、D1730/D1600から算出される吸光度比(A)と、該樹脂粒子の中心部を分析し吸光度D1730と吸光度D1600とを求め、D1730/D1600から算出される吸光度比(B)とが、(A)<(B)であり、且つ(A)が0.05未満である関係を満たす低密度発泡成形用発泡性ポリスチレン系樹脂粒子。

(もっと読む)

自動車の内装材に用いられる断熱材用発泡性ポリスチレン系樹脂粒子および自動車内装材用断熱材

【課題】 ヘキサブロモシクロドデカンの使用をなくして難燃性及び断熱性にすぐれ、温度変化によって膨脹したり収縮しないこと(寸法安定性)に優れ、シックハウス症候群へ対応することができる。

【解決手段】 ポリスチレン系樹脂粒子を水性懸濁液中に分散させた後、発泡剤を含浸させる前又は含浸中に、溶解性パラメーター値(SP値)が8.3以上9.4以下である可塑剤100重量部に対して粉末状の難燃剤テトラブロモシクロオクタン40〜300重量部を可塑剤に溶解させてなる難燃剤溶解液を上記水性懸濁液中に供給して、上記ポリスチレン系樹脂粒子中に上記難燃剤を含浸させる発泡性ポリスチレン系樹脂粒子を用いて、予備発泡させ、その予備発泡粒子を型内に充填して発泡させて得られたポリスチレン系発泡成形体であって、平均弦長が40〜150μmである。

(もっと読む)

発泡成形体及び発泡成形体からなる車両用ラゲージボックス

【課題】 低密度であってもPS発泡成形体と同等程度の剛性を備えると共に、PP発泡成形体と同等程度の耐薬品性を備える発泡成形体を提供することを課題とする。

【解決手段】 ポリプロピレン系樹脂とポリスチレン系樹脂とを含む改質ポリスチレン系発泡性樹脂粒子を用いて発泡成形された発泡成形体であって、密度ρが0.025〜0.050g/cm3となるように成形された際の密度ρと80℃における曲げ最大点応力σ(単位:MPa)との関係がσ20/ρ≧14.0を満たすことを特徴とする。

(もっと読む)

ポリイミド多孔質体の製造方法、及びポリイミド多孔質体

【課題】 ポリイミド溶液若しくはポリミック酸溶液を用いて溶媒置換誘起法若しくは熱誘起法により得られる多孔質ポリイミドから、簡便な方法で通気性を向上させる方法を提供することを目的とする。

【解決手段】 ポリイミド溶液若しくはポリミック酸溶液を用いて溶媒置換誘起相分離法若しくは熱誘起相分離法により得られるポリイミド多孔質体をドライエッチング処理することを特徴とするポリイミド多孔質体の通気速度向上方法に関する。

(もっと読む)

成形性に優れたスキン層を有する発泡ポリスチレン粒子及びその製造方法、並びにこれを用いた発泡ポリスチレン成形物

本発明は、成形性に優れたスキン層を有する発泡ポリスチレン粒子及びその製造方法、並びにこれを用いた発泡ポリスチレン成形物に関するものである。本発明に係る成形性に優れたスキン層を有する発泡ポリスチレン粒子は、粒子表面に熱可塑性樹脂系接着剤、熱硬化性樹脂系接着剤、無機系接着剤、蛋白質系接着剤及びこれらの混合物で構成された群から選ばれるバインダーを含むスキン層を有する発泡ポリスチレン粒子において、該スキン層がメチレンジフェニルジイソシアネートを含むことを特徴とする。  (もっと読む)

(もっと読む)

多孔フィルムの製造方法

【課題】孔が従来よりも大きな多孔フィルムを製造する。

【解決手段】ポリマーが溶剤に溶解したポリマー溶液からなる液膜31を、多孔フィルム製造装置81のチャンバ82に配する。加湿機91からの加湿空気と、溶剤ガス生成機93からの溶剤ガスとを混合機95で混合して混合ガスをつくり、この混合ガスをチャンバ82の中に送り込む。これにより、液膜31の上に水滴を形成し、成長させて、配列させる。配列したら、第3送風機92から混合機95へ、加湿機91を介さずに空気を送るとともに、混合機95への溶剤ガスの供給を停止する。そして、液膜31からの溶剤を蒸発させ、液膜31の流動性が失われたら水滴を蒸発させる。

(もっと読む)

厚みのある脂肪族ポリエステル系樹脂発泡成形体とその製造方法

【課題】 厚みのある脂肪族ポリエステル系樹脂発泡成形体とその製造方法を提供すること。

【解決手段】 クロロホルム不溶分が25%以上で、厚みが60mmを超え200mm以下である脂肪族ポリエステル系樹脂発泡成形体を、好ましくは、加熱工程が、予熱工程と本加熱工程を含んでなり、脂肪族ポリエステル系樹脂のガラス転移温度(Tg)としたときに、予熱工程時の成形空間中心温度が、Tg+30(℃)を超えTg+60(℃)以下、本加熱工程時の成形空間中心温度が、Tg+30(℃)以上Tg+60(℃)以下で型内発泡成形を行うことで得る。

(もっと読む)

発泡性ポリスチレン系樹脂粒子とその製造方法、予備発泡粒子及び発泡成形体

【課題】予備発泡時の発泡ばらつきが小さく、発泡性ポリスチレン系樹脂粒子の保管可能期間を延長でき、長時間保存品であっても良好な発泡成形体を製造可能な発泡性ポリスチレン系樹脂粒子の提供。

【解決手段】ガラス転移点以下まで冷却されたポリスチレン系樹脂を少なくとも1回以上の溶融混練工程、及び溶融混練されたポリスチレン系樹脂を少なくとも1回以上のガラス転移点以下までの冷却工程を経たポリスチレン系樹脂粒子に発泡剤を含有させてなる発泡性ポリスチレン系樹脂粒子において、付着水分量が0.05〜0.45質量%の範囲であることを特徴とする発泡性ポリスチレン系樹脂粒子。

(もっと読む)

スチレン改質ポリエチレン系樹脂予備発泡粒子の製造方法及びスチレン改質ポリエチレン系樹脂発泡成形体

【課題】 容易に高発泡倍率のスチレン改質ポリエチレン系樹脂予備発泡粒子を得ることが出来、且つスチレン改質ポリエチレン系樹脂予備発泡粒子の発泡剤逸散後に型内発泡成形をおこなっても表面性に優れるスチレン改質ポリエチレン系樹脂発泡成形体を得ることが出来る、スチレン改質ポリエチレン系樹脂予備発泡粒子の製造方法を提供すること。

【解決手段】 耐圧容器中に、スチレン改質ポリエチレン系樹脂粒子を水系分散媒に、可塑剤存在下にて分散させ、前記耐圧容器内に発泡剤を入れて加熱し、スチレン改質ポリエチレン系樹脂粒子に発泡剤を含浸させた後、該耐圧容器の一端を開放してスチレン改質ポリエチレン系樹脂粒子と水系分散媒を含んでなる混合物を耐圧容器内よりも低圧域に放出するスチレン改質ポリエチレン系樹脂予備発泡粒子の製造方法。

(もっと読む)

多孔体の製造方法

【課題】表面に形成される孔が、所望の寸法で、所望の形成密度の多孔フィルムを製造する。

【解決手段】塗布ゾーン33aでは、溶液11に円筒状の筒37を浸漬する。溶液11から筒37を取り出す。筒37の曲面には溶液11からなる塗布膜が形成される。湿潤気体ゾーン33bには、吹き出し口を有する給気ノズル58が設けられる。吹き出し口の開口面が筒37の外周面に沿うように、給気ノズル58が移動する。移動状態の給気ノズル58は、吹き出し口から塗布膜に向けて湿潤気体をあてる。塗布膜の表面に水滴が形成し、成長する。乾燥気体ゾーン33cには、吹き出し口を有する給気ノズル68が設けられる。給気ノズル68は、給気ノズル58と同様に、移動状態のまま、吹き出し口から塗布膜に向けて乾燥気体をあてる。塗布膜から溶剤や水滴が蒸発する。水滴を鋳型として、塗布膜に孔が形成され、最終的に多孔フィルムを得る。

(もっと読む)

41 - 60 / 109

[ Back to top ]