Fターム[4F202AA23]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | ポリオキシメチレン系(←ポリアセタール) (28)

Fターム[4F202AA23]に分類される特許

1 - 20 / 28

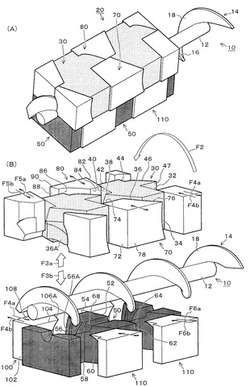

粉体用スクリュー及びその製造方法,成形用金型

【課題】粉体の搬送や撹拌を効率良く行うことができる樹脂製の羽根を有する粉体用スクリューとその製造方法及び成形用金型を提供する。

【解決手段】粉体用スクリュー10は、軸12の周囲に羽根14が螺旋状に設けられており、羽根14の搬送面16は、軸方向に沿った断面において先端14A側が搬送方向前方に傾くように形成される。前記羽根14を樹脂成形するにあたり、前記軸12の周囲に配置される複数の分割型30,50,70,80,100,110を用意し、これら分割型を前記軸12側へ移動させたときに、各分割型の成形部の集合により前記軸12及び羽根14に相当する形状のキャビティ部分を形成し、該キャビティ部分に溶融樹脂を充填する。前記軸12の軸方向に対して非直交方向に進退する分割型80,110の成形部86A,116Aが、前記羽根14の搬送面16に対応するキャビティの一部を形成する。

(もっと読む)

物品の表面構造

【課題】物品の表面に対する触感をより心地よいものとする。

【解決手段】物品1の表面に凹凸3を形成し、さらにこの凹凸3の凸部5の先端に、凹凸3よりも細かい微細凹凸9を形成する。人の指15が物品1の表面に触れるときの単位面積当たりにおける、指15と物品1との接触する面積の割合が、35%〜90%の範囲となるような凹凸形状とする。望ましくは、指15と物品1との接触する面積の割合が、45%〜80%の範囲となるような凹凸形状とする。

(もっと読む)

射出成形による樹脂成形歯車の製造方法

【課題】収縮による歯車精度の悪化を伴うことなく、歯部への加圧状態を維持することが可能となる射出成形による樹脂成形歯車の製造方法を提供する。

【解決手段】リムの外周面に形成された歯部と、リムの内周面に延在するウェブと、ウェブの少なくとも一部に接合し中心軸の心部に形成されたボスに配設されたゲート部と、

を有する樹脂成形歯車を、射出成形によって一体成形する樹脂成形歯車の製造方法であって、

合成樹脂として溶融温度がTm℃の合成樹脂を用い、樹脂成形歯車を形成する金型のキャビティ内に、溶融温度Tm℃のもとで溶融した樹脂を射出充填する工程と、

ゲート部の固化時に、ウェブの肉厚中心温度T1を(Tm−20)℃以上、(Tm+20)℃以下で、歯部の表面温度T2を(T1−50)℃以下とする工程と、

キャビティ内の成形品表面温度がTm℃以下になるように冷却する工程と、を有する構成とする。

(もっと読む)

射出成形方法、射出成形品及び射出成形金型

【課題】異なる樹脂材料を用いて形成した複数の成形部材を備える射出成形品に関し、機能性の要求と外観品質の要求を両立させること。

【解決手段】成形用可動入れ子26を含む固定側金型22と可動側金型24との間に形成した、大断面積空間と小断面積空間とが連続している形状の第一成形空間へ溶融結晶性樹脂R1を射出し、第一成形空間へ射出された溶融結晶性樹脂R1が固化した後に移動させた成形用可動入れ子26を含む固定側金型22と可動側金型24との間に形成した、大断面積空間のうち小断面積空間と連続している部分以外を包囲する形状の第二成形空間へ溶融非結晶性樹脂R2を射出し、溶融非結晶性樹脂R2を固化させて射出成形品を製造する。

(もっと読む)

繊維状フィラー入り樹脂からなる射出成形品の製造方法

【課題】板状の射出成形品の板面方向の特性の等方性を確保できると共に十分な特性を得ることのできる繊維状フィラー入り樹脂からなる射出成形品の製造方法を提案すること。

【解決手段】射出成形品1は四層の樹脂層2〜5が板厚方向に積層された断面構成となっており、各樹脂層2〜5ではそれぞれ繊維状フィラー6の配向方向2a〜5aが揃っており、各樹脂層2〜5の間ではそれぞれの配向方向2a〜5aが異なる方向となっている。各樹脂層に対応する個数のゲートから繊維状フィラー入り溶融樹脂を金型キャビティに注入して充填することで各樹脂層における繊維状フィラー入り溶融樹脂の流れ方向を制御して各樹脂層2〜5において繊維状フィラー6の配向方向2a〜5aを揃えている。

(もっと読む)

歯車状部材に樹脂成形部を成形した樹脂成形品の製造方法

【課題】バリによる成形不良の発生を抑制することができ、生産性の向上を図ることが可能となる歯車状部材に樹脂成形部を成形した樹脂成形品の製造方法を提供する。

【解決手段】歯車状部材に樹脂成形部を成形する樹脂成形品の製造方法であって、

歯車状部材が連結部を介して基材に穿設された金属シートを、可動金型と固定金型に形成されたキャビティに合わせて金型の分割面に略平行に配置する工程と、

可動金型と前記固定金型を型締めしてキャビティに樹脂を充填し、歯車状部材の一部が樹脂で埋設するように射出成形して、歯車状部材と樹脂が一体化した射出成形部を有する成形品を成形する工程と、

金型を開いて該金型から金属シートを取り出す際に、

可動駒に嵌合挿入されたエジェクタピンによって樹脂が一体化した射出成形部と接触することなく、歯車状部材と基材とを同時に加圧して金属シートを突き出す工程と、を有する。

(もっと読む)

二重モールド成形体及びその生産方法

【課題】機能ユニットを樹脂モールドで覆ってなるモールド成形体であって、用途及び使用形態などに応じて容易に所要外形のものを得ることができ、液密性に優れ、外部応力が機能ユニットに伝達されにくいものを提供する。

【解決手段】回路基板21に取り付けられた機能部品22〜25を備える機能ユニット2と、該機能ユニットに適合された第1モールド4と、該第1モールドに適合された第2モールド6とを有する二重モールド成形体であって、第1モールド4は第2モールド6より線膨張係数の高い樹脂からなる。第1モールド4の線膨張係数は180〜300ppm/Kであり、第2モールド6の線膨張係数は80〜170ppm/Kである。第1モールド4の線膨張係数に対する第2モールド6の線膨張係数の比率は、0.3〜0.9である。

(もっと読む)

トルクリミッタおよびその再生方法

【課題】外環部材に挿入された内輪を締め付けるコイルばねの緊縛力を利用したばね式のトルクリミッタの軽量化を図る。

【解決手段】外環部材1の内側に回転自在に挿入した内輪2に、その外径面を締め付ける小径部3aを有するコイルばね3を装着し、そのコイルばね3の一端のフック部3cを外環部材1に連結し、他端のフック部3dを外環部材1に回転可能に嵌め込まれた調整リング4に連結したトルクリミッタにおいて、内輪2を熱可塑性樹脂であるポリアセタールの射出成形により形成するようにした。これにより、従来の金属製内輪を用いた場合よりも内輪単体およびトルクリミッタ全体を軽量化することができる。

(もっと読む)

樹脂成形品

【課題】 射出成形により製造される樹脂歯車や樹脂プーリーなどの樹脂成形品において、成形品外周部の精度が高い樹脂成形品を提供する。

【解決手段】 樹脂の射出成形により一体に成形され、円環状の外周部11と回転軸となる軸部13とがウェブ14によって連結された樹脂成形品において、ウェブ14には、複数のゲート痕16,16が軸部を囲むように円状に配置され、

ウェブ14のゲート痕16よりも外周側には、円周方向に沿ってリブ15が立設され、

リブ15は、ゲート痕に対応する周方向位置(AG位置)におけるリブ高さが、ゲート痕とゲート痕の間に対応する周方向位置(AI位置)におけるリブ高さよりも高く形成されている。

(もっと読む)

射出成形歯車

【課題】ポリアミド等を用いた繊維強化材料に比べて、優れた作動耐久性及び静音性を保持できる、非繊維強化樹脂としてのポリアセタールホモポリマーを射出成形してなる射出成形歯車を提供する。

【解決手段】径方向外側に形成された歯部を有するリムと、前記リムの径方向内側に同心円状に配置されたボスと、前記リムの内周部及び前記ボスの外周部に接続し、且つ前記ボスの径方向外側に同心円状に配置されたウェブと、を有する射出成形歯車であって、前記ウェブの厚さに対する前記リムの高さの比率が3以上であり、及び前記リムの高さは10mm以上100mm以下であり、並びに非繊維強化樹脂として、メルトフローレート(MFR)が1.5〜8.0g/10分であるポリアセタールホモポリマーを射出成形してなる、射出成形歯車である。

(もっと読む)

成形体及び成形方法

【課題】

解決しようとする課題は、従来のブロー成形のパリソン内に発泡ビーズを充填する方法は通常のブロー成形機では実施できず専用の装置を必要とし、装置が高価であることから非常なコスト高になってしまい、また、中空成形品にチップウレタンを重ねて、中空成形品単独では形成が困難な嵩高のものを形成する方法は安価ではあるが、発泡体と中空体とが基本的に別体なので在庫管理の手間が2倍かかるという点である。

【解決手段】

熱可塑性樹脂のブロー成形によって形成される成形体に発泡体をインサート成形することにより前記課題を解決した。

(もっと読む)

ジェッティング現象の発生の有無を判定する方法

【課題】最適な成形条件を決定するために、ジェッティング現象の発生の有無を正確に判定する方法を提供する。

【解決手段】複数の成形条件での、前記プラスチック成形用金型のキャビティ内の所定の位置における前記溶融樹脂材料のせん断応力を流動解析により算出するせん断応力導出工程と、それぞれの前記成形条件で前記樹脂材料を実際に射出成形しジェッティング現象の発生の有無を確認する確認工程と、前記確認工程の結果から、ジェッティング現象が発生する場合のせん断応力の最小値と、ジェッティング現象が発生しない場合のせん断応力の最大値と、の間のせん断応力を、ジェッティング現象の発生の有無を判定するための閾値として求める閾値導出工程と、を備える方法で判定する。

(もっと読む)

円環状外周部を有する樹脂成形品

【課題】 樹脂歯車や樹脂プーリーなどを射出成形により製造する際に、金型を型開きする工程で、所望する側の金型に成形品を確実に残留させられるようにして、これら樹脂成形品の生産を円滑に行えるようにする。

【解決手段】 樹脂の射出成形により、円環状の外周部が回転軸となる軸部とウェブ14によって一体に成形された樹脂成形品であって、外周部たるリム11は、ウェブ14よりも回転軸方向の厚みが厚く形成されると共に、成形品のゲート痕16が存在する側とは反対側において、リム11の内周面に離型時にアンダーカットとなるようなリング状の突条15が設けられている。リング状の突条は軸部の外周面や、リブの側面に設けても良く、螺旋状の突条としても良い。

(もっと読む)

プラスチック製柱状物の製造方法並びにその製造方法で得られたプラスチック製柱状物並びにそのプラスチック製柱状物を用いたレンズ駆動制御型画像安定化法を用いた撮像装置

【課題】両端に曲面を備えるプラスチック製の柱状物を製造する際に、当該柱状物の両端の曲面の形状精度が良好な柱状物を簡便に成形する方法を提供する。

【解決手段】上記課題を解決するため、まず、両端に曲面を含む成形空間(キャビティ)を備える金型を用いてプラスチックを射出成形し、プラスチック製柱状物形状を複数備えるプラスチック成形体を製造する。その後、このプラスチック成形体に切り離し空間を設けて軸部12を形成し、両端に曲面を備えるプラスチック製柱状物10を得る。このプラスチック製柱状物を、レンズ駆動制御型画像安定化法を用いた撮像装置の可倒ピン10として使用することとで、レンズ駆動制御型画像安定化法での画像安定化品質を容易に向上させることが可能になる。

(もっと読む)

プラスチック製柱状物の射出成形方法並びにその成型方法で得られたプラスチック製柱状物並びにそのプラスチック製柱状物を用いったレンズ駆動制御型画像安定化法を用いた撮像装置

【課題】両端に曲面を備える柱状物を製造する際に、当該柱状物の両端の曲面にヒケのない柱状物を簡便に成形することを目的とする。

【解決方法】上記課題を解決するため、キャビティ(成形空間)と当該キャビティに溶融した樹脂を注入するためのゲートとを備える金型を用いて軸部の両端に曲面を備えるプラスチック柱状物を成型する方法であって、当該金型は、当該キャビティの一端側の曲面と他端側の曲面とを結ぶ最大離間距離hとなる直線を仮想中心軸としたとき、当該仮想中心軸のいずれか一方の曲面の縁端部からの距離が0.4h〜0.6hの範囲内のキャビティの軸部形成領域に1以上のゲートを連結配置したものを用いることを特徴とするプラスチック製柱状物の射出成形方法を採用する。

(もっと読む)

射出成形円筒回転部品

【課題】特定の形状精度を有することにより得られる回転精度の高い射出成形円筒回転部品を提供すること。

【解決手段】ASTM-D1238に定められるメルトフローレート値が25g/10min以上であるポリアセタール樹脂(I)であることを特徴とし、外周と軸穴の各円筒度の平行度が部品高さあたり5μm/mm未満を満たす射出成形円筒回転部品であり、軸穴への嵌合率が20%以上であり、かつ外周の部品高さあたりの円筒度が10μm/mm未満であることを満たす射出成形円筒回転部品。

(もっと読む)

射出成型用金型

【課題】簡単な構造でヒケやボイドの発生を顕著に抑えた製品の成形が可能な射出成型用金型とする。

【解決手段】固定側型板12に対する可動側型板22は内部にスライドコア64を収容する成型穴23を端面に開口し、成型穴のスライドコアと固定側型板間にキャビティCを形成する。可動側型板を固定したブロック30と可動側取付板20の間に傾斜面を有するスペーサ40を設ける。キャビティに溶融樹脂を射出充填したあと、冷却の途中でスペーサを抜くことにより、可動側型板が可動側取付板方向に変位するので、スライドベース60を介して可動側取付板に着座しているスライドコアが相対的に固定側型板方向にスライドして押込まれ、キャビティ内の樹脂を圧縮して、ヒケやボイドの発生を抑える。固定側型板と可動側型板間のパーティング部に複雑な圧縮機構を要しない。

(もっと読む)

成形品組立体のクリップ装着構造及び成形品並びに成形品の製造方法

【課題】サイドモールに対して装着クリップを間違った装着方向で装着することを防止でき、常に装着クリップを正しい装着方向で装着できるようにする。

【解決手段】サイドモール11の裏面側に設けた突出部14の係合孔19を塞がないように係合阻止部26を設け、この係合阻止部26によって係合孔19の上側の開口部に装着クリップ15の係合凸部24が嵌まり込んで係合するのを阻止し、係合孔19の下側の開口部には装着クリップ15の係合凸部24が嵌まり込んで係合できるようにする。これにより、サイドモール11に対して装着クリップ15を間違った装着方向(係合孔19の上側の開口部側に係合凸部24が位置する装着方向)で装着することを防止することができ、常にサイドモール11に対して装着クリップ15を正しい装着方向(係合孔19の下側の開口部側に係合凸部24が位置する装着方向)でのみ装着することができる。

(もっと読む)

射出成形金型

【課題】十分な機械的強度と厚みを有する防錆皮膜を備える希土類ボンド磁石を製造することができる。

【解決手段】金型1の成形空間S内へ向けて進退可能に設けられ、進出状態で成形空間S内に挿置された希土類ボンド磁石4を当該成形空間Sの底面Bfから所定量浮かした状態で支持する支持アーム21,22と、樹脂材Mを成形空間S内へ送給する主ランナー31から分岐させられた副ランナー32と、副ランナー32に侵入した樹脂材Mによって作動させられて、支持アーム21,22を上記進出状態から成形空間S外へ後退移動させる駆動アーム61とを備える。

(もっと読む)

射出成形円筒回転部品

【課題】 特定の形状精度を有することにより得られる回転精度の高い円筒回転部品を提供すること。

【解決手段】 外周と軸穴の各円筒度の平行度が部品高さあたり5μm/mm未満を満たす射出成形円筒回転部品。或いは軸穴への嵌合率が20%以上であり、かつ外周の部品高さあたりの円筒度が10μm/mm未満であることを満たす射出成形円筒回転部品。

(もっと読む)

1 - 20 / 28

[ Back to top ]