Fターム[4F202AB11]の内容

プラスチック等の成形用の型 (108,678) | 添加剤・配合剤 (1,987) | 機能を特定したもの (1,400) | 充填剤(増量剤、強化剤) (280)

Fターム[4F202AB11]に分類される特許

101 - 120 / 280

圧縮成形金型

【課題】FRPに含浸される繊維の不均一な分散に起因する不良の発生を抑えることができる圧縮成形金型を提供する。

【解決手段】FRP(繊維強化プラスチック)の成形品10の一表面を形成する第一の成形型21と、前記一表面と反対側の裏面を形成する第二の成形型22とからなり、前記第一の成形型21と第二の成形型22との間にFPR材料1を圧縮成形するキャビティ3を形成すると共に、該キャビティ3の端部に二段階のシャーエッジ4を形成する圧縮成形金型2である。キャビティ3の厚みとなる第一の成形型21と第二の成形型22との間の間隔tを、型締め方向と直交する方向の一端側から他端側にかけて段階的に又は連続的に小さくする。

(もっと読む)

繊維強化材料製品とその製造方法

【課題】繊維基材の全体にマトリクス材料が含浸しているとともに、表面の意匠性が改善された繊維強化材料製品を提供する。

【解決手段】本製造方法は、成形型2の成形キャビティ8内に繊維基材12を配置するときに、繊維基材12に加えて、上型2aと下型2bの間にスペーサ4を配置する。上型2aと下型2bの間の距離を第1距離16aに維持した状態で、成形キャビティ8内にマトリクス材料を注入する。繊維基材12にマトリクス材料を含浸させた後、スペーサ4を加熱して軟化させる。上型2aと下型2bの間の距離を第1距離16aよりも短い第2距離に調整し、マトリクス材料を硬化させる。成形キャビティ8内でマトリクス材料が流動しやすいので、繊維基材12内にマトリクス材料の未含浸部が存在しない。成形キャビティ8の内面8aと繊維基材12の間にマトリクス材料を拡散させる部材が存在しないので、繊維強化材料製品の表面の意匠性が改善する。

(もっと読む)

樹脂成形体及びその製造方法

【課題】極めて熱伝達が良好な保温あるいは放熱機能を付与でき、信頼性が高く、製造工程が簡便で低コストの樹脂成形体を提供する。

【解決手段】一端にフローティングコアを備えた加圧ポートを有し、他端に排出口を有するパイプ部キャビティを備えた金型の該パイプ部キャビティ内に溶融樹脂を射出した後、前記加圧ポートから加圧流体を圧入して、前記フローティングコアを前記排出口側に移動させると共に、該排出口から前記溶融樹脂を押し出させる工程から得られる、少なくとも曲管部3を有し流体を通過させるパイプ部1と、平板部4とが一体に射出成形されてなる樹脂成形体。

(もっと読む)

繊維強化樹脂成形体の製造装置及び製造方法

【課題】 繊維強化樹脂の成形工程においてガラスクロス等の基材がずれてしまうことが抑制され、また、成形後の脱型工程において、より簡便な方法で繊維強化樹脂を金型から取り外すことができる繊維強化樹脂成形体の製造装置及び製造方法を得ることを目的とする。

【解決手段】 金型2には内部と外部を貫通する穴を設け、この穴に通気性を有する入れ子7を嵌めこむ。金型2に繊維クロス10を保持させるクロス設置工程では、入れ子7を介して金型2内の空気を吸引する。樹脂注入パイプ6から樹脂を流し込み、繊維クロス10に含浸させ硬化した後、繊維強化樹脂成形体を脱型する。この脱型の際には、入れ子7を介して金型2内に空気を流入させることにより、脱型が簡便に行える。

(もっと読む)

グラスウール成形金型

【課題】

解決しようとする課題は、フォーミングの後にトリミングを行うためにはフォーミング型とトリミング型の二型を要し、工程も別になるのでコストが高くなることは避けられず、かといってフォーミングとトリミングを同時に行うための金型は構造的に非常に複雑になるため、金型のメンテナンスが煩雑でやはりコストアップになりかねないという点である。

【解決手段】

グラスウール成形金型においてフォーミング型面を彫設された上型と、該上型に固定されたフォーミング型ガイドポストと、トリミング型面を彫設された下型と、該下型に固定されたトリミング型ガイドポストと、該フォーミング型ガイドポストと該トリミング型ガイドポストとの双方に対し摺動自在に取り付けられ、且つ上面にフォーミング型面と、下面にトリミング型面とを彫設され、該フォーミング型ガイドポストからの抜け落ち防止構造を有する中間型とを具備することにより前記課題を解決した。

(もっと読む)

タイヤの製造方法

【課題】耐久性の向上を図りながらタイヤの転がり抵抗を低減する。

【解決手段】金型内に装填した生タイヤのタイヤ内腔内に、高温の加熱媒体を充填して前記生タイヤをタイヤ内腔側から加熱する内側加熱と、前記金型を加熱して前記生タイヤをタイヤ外面側から加熱する外側加熱とからなる加熱工程を含む。加熱工程中において、金型の温度T1を、140〜165℃の範囲に制御する金型温度制御と、ベルトコードの表面からの距離が3mm以内であるコード近傍領域Yにおけるトッピングゴムの最高温度T2を140〜165℃の範囲に制御するコード近傍温度制御とを行う。ベルト層のトッピングゴムは、変性ブタジエンゴム及び/又は変性スチレンブタジエンゴムを10〜45質量%含むゴム成分100質量部に対して、カーボンブラック及び/又はシリカからなる補強剤を25〜55質量部含有させた。

(もっと読む)

スタンピング成形方法及びスタンピング成形型

【解決手段】加圧型3と支持型4とを備えた上型2と、加熱軟化させて流動性を持たせた繊維強化樹脂等からなる被加工物9を載置する下型1とを開いた型開き状態Pから、上型2を下型1に向けて接近させて型閉めする際、まず、下型1上の被加工物9の外周で下型1に支持型4をそれらの間の封鎖面10,11で直接密着させ、次に、加圧型3を支持型4に対しそれらの間の案内面7,8で下型1に向けて摺動させて上型2と下型1との間で封鎖形成された成形室12内の被加工物9を加圧型3により加圧することにより、成形室12内で被加工物9と封鎖面10,11との間で残る流動室13へ被加工物9を充填させてスタンピング成形品20を製造し、支持型4の封鎖面11で流動室13に露出する端縁14と下型1の封鎖面10で流動室13に露出する端縁17とをスタンピング成形品20自体の形態面に直接密着させる。

【効果】バリの発生を防止することができる。

(もっと読む)

中空成形品の製造方法及び装置

【課題】内圧成形法で複雑な形状を有する中空成形品を成形するのに好適な方法及び装置を提供する。

【解決手段】中空成形基材1の中空部2bに袋状体22を挿入し、次いで中空部2bに充填材14を充填する。そして、成形型11のキャビティ空間部内で袋状体22に加圧流体を供給して袋状体22を膨張させる。これにより、充填材14を介して袋状体22の押圧力を中空成形基材1に伝達し、中空成形基材1を成形型11のキャビティ面12a、13aに押圧して中空成形品を成形する。

(もっと読む)

ポリ乳酸樹脂射出成形体の製造方法

【課題】優れた耐熱性を有するポリ乳酸樹脂射出成形体を、優れた成形性で効率的に得ることができる製造方法を提供すること。

【解決手段】以下の工程(1)及び工程(2)を有するポリ乳酸樹脂射出成形体の製造方法。工程(1):ポリ乳酸樹脂と、(a)C=Oと、NH及びOから選ばれる官能基とを分子内に有する環状化合物、(b)C=Oを分子内に有する環状化合物と、NH、S及びOから選ばれる官能基を分子内に有する環状化合物との混合物、(c)置換されていてもよく、金属を含んでいてもよいフタロシアニン化合物、及び(d)置換されていてもよいポルフィリン化合物からなる群から選ばれる少なくとも1種の有機顔料を含む有機結晶核剤とを含有するポリ乳酸樹脂組成物を、超臨界流体と接触させながら溶融混練する工程、工程(2):工程(1)で得られた溶融物を金型内に充填し、射出成形する工程

(もっと読む)

ポリ乳酸樹脂射出成形体の製造方法

【課題】可塑剤を用いなくても、優れた耐熱性を有するポリ乳酸樹脂射出成形体を、優れた成形性で効率的に得ることができる製造方法を提供すること。

【解決手段】以下の工程(1)及び工程(2)を有するポリ乳酸樹脂射出成形体の製造方法。工程(1):ポリ乳酸樹脂と、カルボヒドラジド類、メラミン化合物、ウラシル類及びN−置換尿素類からなる群から選ばれる少なくとも1種の有機結晶核剤とを含有するポリ乳酸樹脂組成物を、超臨界流体と接触させながら溶融混練する工程、工程(2):工程(1)で得られた溶融物を金型内に充填し、射出成形する工程

(もっと読む)

プラスチック製品の成形プロセス

【解決手段】加熱および冷却が可能であり互いにクランプすることができるヒンジ接続された一組の雌型(12、14)を有する装置(10)を使用する、プラスチック製品の形成プロセスが説明される。プロセスは、開位置にあるときに各型(12、14)に粒子状プラスチック材料を配置し、型(12、14)を加熱して、各型(12、14)の内側を覆うプラスチック被膜(58、60)を形成することを含む。続いて、一方の型の中に膨張フィラー材料(62)が配置され、二つの型がクランプで閉じられて完全に閉じた型穴を形成する。二つの型内のプラスチック被膜が互いに接合して、フィラー材料(62)を完全に包囲した連続プラスチックシェル(66)を形成する。 (もっと読む)

ネジ孔封止構造

【課題】繊維強化樹脂部材の成形工程においてインサート部材のネジ孔に樹脂溶液が侵入するのを確実に防止できるシール性の高いネジ孔封止構造を提供する。

【解決手段】ネジ孔13を有するインサート部材4を一体に組み込んで繊維強化樹脂部材1を成形する成形工程においてネジ孔を封止すべく、インサート部材4のネジ孔13にネジ部材5を螺入する。そして、ネジ部材5の締め込みによって生じた圧縮力によって、弾性シール部材6をネジ孔内でネジ部材の軸方向に圧縮して拡径方向に変形させて、ネジ孔13の気密状態を保つ。

(もっと読む)

アクリル系人工大理石の製造方法。

【課題】離型フィルムが皺になったり、カールしたりすることなく、製品に皺が入らない品位の高い製品が得られ、生産性が改善されたアクリル系人工大理石の製造方法を提供すること。

【解決手段】温風循環式加熱炉1によりアクリル系人工大理石板を製造するに際し、該温風循環式加熱炉に隣接する仕切室6において、離型フィルム7を貼り付けたエンドレスベルトか5らなる水平な平面型上に、メタクリル酸メチルを主体とする不飽和単量体(I)、無機粉末(II)および重合開始剤(III)を含有するアクリル系単量体混合物を供給した後、温風循環式加熱炉1内に搬送し、硬化させる工程を含むアクリル系人工大理石の製造方法であって、離型フィルム7として、それを平面型に貼り付ける直前において、その水分率と仕切室6内の相対湿度における平衡水分率との差が、±0.5質量%以内であるものを用いるアクリル系人工大理石の製造方法。

(もっと読む)

成形型

【課題】合成樹脂材料からなる転がり軸受けの保持器等の円環状部品を「多数個取り」により製造する成形型であり、高速充填、かつ、低圧圧縮射出成形法を用いて、真円度、反り、倒れ等について高精度の成形を行うことができ、かつ、ウェルド接合部の強度不足が改善され、ハイサイクル成形が可能な成形型を提供する。

【解決手段】複数の円環状キャビティCを形成する上型A及び下型Bと、溶融樹脂の供給路となるをホットランナー11と、各キャビティC内を圧縮する円環状圧縮入れ子とを備え、各キャビティCは、溶融樹脂が充填された後、上型A及び下型Bを型締めした状態においてオーバーフローランナー13によって連通され、各キャビティC内が圧縮されるとき、オーバーフローランナ13ーによりウェルド付近のトンネルゲート9が連通され、各キャビティC内の圧力が一定に保たれる。

(もっと読む)

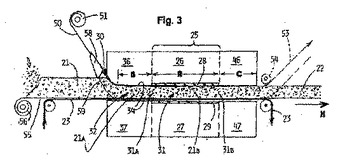

粒子材料を結合させることによる物品の製造方法

粒子材料を結合させて連続するパネルまたはシートなどの物品を製造するための方法および装置を提供する。粒子状の供給材料が熱硬化性の結合剤と混合され、混合物21が金型25へと供給され、圧縮される。混合物は電極28、29の間に圧縮されて保持され、結合剤を誘導的または誘電的に加熱して硬化させるために、高周波(RF)場が電極間に印加される。金型25への進入に先立ち、混合物は最初に取り入れ領域32へと供給され、金型における混合物の形状と実質的に同じ形状に成形される。その結果、取り入れ領域32における混合物の加熱に起因する結合剤の硬化が、混合物が所望の最終形状にある状態で生じる。取り入れ領域の形状および寸法、混合物の前進の距離など、作業パラメータも開示される。  (もっと読む)

(もっと読む)

車両用灯具反射鏡の成型方法及び当該成型方法で成型された車両用灯具反射鏡

【課題】従来の樹脂で形成する車両用灯具用反射鏡においては、耐熱性とネジレ強度の面からガラスファイバーなど比較的に多量の充填材が用いられ、それにより配光特性が乱れるものとなりアンダーコートなどによる補正に手間が係る問題点を生じていた。

【解決手段】本発明により、耐熱性を強化するため充填剤が添加された樹脂を金型で車両用灯具反射鏡の形状に成形する際に、予めに金型を樹脂のガラス転移温度近傍まで加熱し、その状態で射出を行うと、溶融により流れが良くなった樹脂が金型内を先行し、製品表面に充填剤を含まないスキン層を形成する。従って、樹脂のみで形成された平坦な表面が得られ、鏡面の形成時には充填物による表面荒れを補修するためのアンダーコート工程が省け、生産性と品質とが共に向上する。

(もっと読む)

形成体及びその成形方法

【課題】成形時の固化収縮による反りを低減することのできる形成体及びその成形方法を提供する。

【解決手段】柱状体と該柱状体の所定部位に配置された張出部とを備える樹脂成形体を形成するにあたって、柱状体を形成する第1の空隙51aと、該第1の空隙51aに連通し所定の長さで第1の空隙51aよりも細く、ゲート50bに接続された第2の空隙51bとを備える第1の金型50に、ゲート50bからフィラー13fを含む溶融樹脂を注入し、第2の空隙51b内で溶融樹脂の流速を注入時の流速よりも低くして第1及び第2の空隙51a,51bを樹脂で充填する。次に、金型50から成形体を取り出し、成形体の第2の空隙51bに対応する部分を、張出部成形用の第2の金型60に入れ、その第2の空隙51bに対応する部分を覆って形成することにより、張出部を成形する。

(もっと読む)

インフュージョン成形用成形型及びこのインフュージョン成形用成形型を用いた筒型繊維強化樹脂成形品の製造方法

【課題】シール作業が容易かつ正確に行えるとともに、得られた成形品の端部処理を行うことなく製品化することができるインフュージョン成形用成形型及びこの成形型を用いた筒型繊維強化樹脂成形品の製造方法を提供する。

【解決手段】本体型2aの型面に沿って強化繊維層4を設け、本体型2aの両端部に端面型3aを嵌合させた状態で、両端面型3a、強化繊維層4、樹脂拡散媒体5及び離型布6を熱収縮性の筒状気密性フィルム7内に収容されるようにセットしたのち、気密性フィルム7を熱収縮させて端面型3aの2条の突条31が設けられた外周面に密着させて気密性を確保し、一方の端面型3aの型面32に設けた開口34から気密空間S内の空気を吸引排気しながら、他方の端面型3aの端面型3a内部に設けた流路35及び型面31に設けた開口34を介して気密空間S内にマトリックス樹脂Pを供給した。

(もっと読む)

射出成形品および射出成形方法

【課題】繊維強化熱可塑性樹脂の射出成形品において、表面への繊維の露出を抑え、且つウェルド部の凹凸、特に盛り上がりを無くし、表面外観品質に優れた薄肉の射出成形品を得る。

【解決手段】重量平均繊維長が0.1〜20mmである繊維状フィラーを強化繊維として含む熱可塑性樹脂の射出成形方法において、複数のゲート32を、隣り合うゲート32同士の間の間隔(d)と成形すべき射出成形品の板厚(t)とが0<d/2t≦75となるように配置しておき、金型キャビティ31の内面を、マトリックス樹脂である熱可塑性樹脂の熱変形温度以上に加熱する工程と、ゲート32から、熱可塑性樹脂の熱変形温度以上に加熱された金型キャビティ31内へ、繊維状フィラーを含む溶融状態の熱可塑性樹脂を射出する工程と、繊維状フィラーを含む溶融状態の熱可塑性樹脂を射出した後、射出成形品の取り出しの前に、金型キャビティ31の内面を冷却する工程とを行う。

(もっと読む)

樹脂成形方法および樹脂成形品

【課題】金型の構造を単純化でき、所望の部位に的確にウェルド部を形成でき、見栄えの良い樹脂成形品を成形できる樹脂成形方法、および樹脂成形品を提供する。

【解決手段】樹脂成形方法は、金型1を締め、ゲート25とキャビティ26とを備える樹脂流路90を形成し、キャビティ26に複数の分岐流路を区画するインサート部材28U、28Dを配置する型締め工程と、樹脂流路90に異方性の充填材910を有する溶融樹脂91を注入し、複数の分岐流路を通過させることにより溶融樹脂91の流れを分流し、分流した溶融樹脂91の流れが複数の分岐流路の下流側で会合することによりウェルド部WLを形成し、ウェルド部WLの延在方向における充填材910の配向性を向上させる注入工程と、金型1を開き、インサート部材28U、28Dが一体化された樹脂成形品93を取り出す型開き工程と、を有する。

(もっと読む)

101 - 120 / 280

[ Back to top ]