Fターム[4F202AB11]の内容

プラスチック等の成形用の型 (108,678) | 添加剤・配合剤 (1,987) | 機能を特定したもの (1,400) | 充填剤(増量剤、強化剤) (280)

Fターム[4F202AB11]に分類される特許

181 - 200 / 280

FRP製中空成形品の成形方法

【課題】 FRP材を硬化させる工程で中子を排出することができ、従来に比べて工程数を削減でき、成形時間も短縮できるFRP製中空成形品の成形方法の提供。

【解決手段】 合成ワックスでインフォーム型(中子)2を作製する工程と、作製したインフォーム型2の外面にFRP材3を貼付するとともに貼付したFRP材3にワックス排出孔4を形成する工程と、FRP材3とインフォーム型2を加熱してFRP材3を熱硬化させていき、溶融するインフォーム型2の合成ワックス5をワックス排出孔4から排出するとともに、FRP材3を完全に熱硬化させてFRP製中空成形品1とする工程と、を有するFRP製中空成形品の成形方法。FRP材3を硬化させる工程で中子2を除去させることができ、それによって従来に比べて工程数を削減でき、成形時間も短縮できる。また、排出される合成ワックス5には溶解液などが混じっていないので、リサイクル、再利用に便利である。

(もっと読む)

樹脂成形体の製造方法および無電解メッキ法

【課題】本発明は表面に機能性を有する樹脂成形体を製造するための熱可塑性樹脂のサンドイッチ射出成形法、および熱可塑性樹脂の無電解メッキ法に関する。

【解決手段】上記課題を解決するために、サンドイッチ射出成形法により、スキン層とコア層からなる樹脂成形体を製造する方法であって、第一の可塑化シリンダー内で樹脂を可塑化計量し、第一の溶融樹脂とする時に、高圧二酸化炭素に溶解させた機能性材料を前記第一の可塑化シリンダー内へ導入し、前記第一の溶融樹脂に、前記機能性材料および前記高圧二酸化炭素を混合するステップと、前記混合された第一の溶融樹脂を金型内に射出充填して前記スキン層を形成するステップと、第二の可塑化シリンダー内にて可塑化計量した第二の溶融樹脂を前記金型内へ射出充填して前記コア層を形成するステップとを有することを特徴とする方法を提供する。

(もっと読む)

射出成形円筒回転部品

【課題】 特定の形状精度を有することにより得られる回転精度の高い円筒回転部品を提供すること。

【解決手段】 外周と軸穴の各円筒度の平行度が部品高さあたり5μm/mm未満を満たす射出成形円筒回転部品。或いは軸穴への嵌合率が20%以上であり、かつ外周の部品高さあたりの円筒度が10μm/mm未満であることを満たす射出成形円筒回転部品。

(もっと読む)

マグネットローラ

【課題】 従来の軸一体型マグネットローラおよびシャフトインサート型マグネットローラでは、導通と強度を両立させることができない場合がある。

【解決手段】 強磁性体粉末と樹脂バインダーとを含む溶融状態の混合物を磁場印加成形する工程を含む製造方法で得られうるマグネットローラにおいて、導電性樹脂磁石シャフトを金型内に設置し、前記混合物を該シャフトの外周部に射出注入することを特徴とするマグネットローラ、で解決する。また、「前記金型が、前記シャフト部への磁場印加用磁場発生源を有するスライド型を含み、該金型を用いて、下記工程A、B、Cを含む工程により製造されるマグネットローラ。A:該スライド型が金型内に挿入されている状態で前記導電性樹脂磁石シャフトを成形する工程。B:該スライド型を金型内から軸方向に引き出す工程。C:Bの後、該シャフト部の外周部に前記混合物を射出注入する工程。」。

(もっと読む)

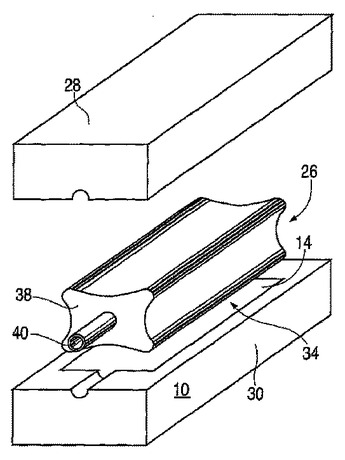

角を固化する膨張式の装置および複合構造を製造するための方法

弾性材料でできた複合部品のための切子面の中空または管状の型の内部において複合材料を固化するための膨張式の圧縮工具を提供する。当該圧縮工具は、封止されたチャンバを規定する角部分によって結合される比較的平坦な壁部分を含む。当該壁部分は、各々の壁部分の中間点に向かって型の表面から離れるように湾曲しており、このため、加圧流体が圧縮工具に注入されると、工具の内面に加えられる力の成分が壁部分を通り角部分に向かって伝達される。こうして、最初の膨張中に、壁部分が複合材料に接触する前に角部分が型の角領域へと押し進められて、複合材料に対する壁部分の摩擦が発生する前に複合材料をしっかりと圧縮して当該型の角領域に押込むことにより、型の角領域への角部分の拡張が抑制される。  (もっと読む)

(もっと読む)

パターン転写方法

【課題】 ゴミの付着によるウェハの変形と、パターン転写時の加重によるウェハの変形や破損を同時に回避できるパターン転写方法を提供する。

【解決手段】 基板1を複数の突起3を有するステージ2により支持し、突起3間に流体8を導入し、かつ導入した流体8を加圧した状態で原盤7を転写層5に押し付ける。

(もっと読む)

樹脂組成物成形品の製造方法

【課題】成形時間が短く、即ち生産性が良好で、熱処理(アニール処理)を行うことなしに既存の熱可塑性樹脂と同等以上の耐熱性、機械的特性を有する樹脂組成物成型品を製造することができる方法を提供する。

【解決手段】樹脂組成物8を適切な温度に設定されている金型1のキャビィティ部6に射出して、樹脂組成物8を金型1内で結晶化させて樹脂成形を行い、樹脂組成物成形品9とする。成形後に可動側金型3を移動させ、型開きを行う。このとき、樹脂組成物成形品9は可動側金型3に取着する。次に、エアガンノズル10を用いて気体を、可動側金型3に取着した樹脂組成物成形品9の固定側金型2側に露出した表面11の突出しピンに対応する部分に噴射させて冷却を行う。冷却後、突出しピン5により樹脂組成物成形品9を突き出し、可動側金型3より取り外す。

(もっと読む)

繊維強化プラスチックの製造方法および繊維強化プラスチック並びにプリフォーム

【課題】レジントランスファー成形用のドライな強化繊維基材の積層体を賦形して得られたプリフォームを脱型および搬送することなく成形することにより、高品質で低コスト化を可能とする繊維強化プラスチックの製造方法およびプリフォーム並びに繊維強化プラスチックの提供。

【解決手段】強化繊維基材の積層体とマトリックス樹脂の注入のための成形用副資材とをベース板上に凸形状部を有する賦形型の上に配置し、さらに該積層体および成形用副資材をラバーシートで覆い、該ラバーシートと賦形型との間の空間を密閉した後、該空間を真空吸引することにより、強化繊維基材積層体を賦形型のベース板と凸形状部の境界部分に達しないように賦形型に密着させて賦形し、賦形工程終了後、引き続きラバーシート内を真空吸引した状態において、マトリックス樹脂を密閉空間内に注入して強化繊維基材の積層体に含浸させることを特徴とする繊維強化プラスチックの製造方法。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】低コストで製造でき、物性の高い発泡樹脂を含む自動車用内装部品及びその製造方法を提供する。

【解決手段】固定型11と、可動型12と、この可動型12に備えられる可動治具16と、を有する射出成形装置10を用いてドアトリム基材40を製造する。先ず、固定型11と可動型12との間に形成されるキャビティ13内に発泡樹脂42を射出する。そして、可動型12を退避させることにより発泡樹脂42を膨張させる。次に、発泡樹脂42が所定の厚みとなるように退避させた可動型12をキャビティ13側に移動させ、発泡樹脂42を圧縮させて非発泡樹脂41と一体成形する。

(もっと読む)

繊維強化樹脂成形品の製造方法

【課題】樹脂の事前脱泡が不要で、LRTM法の場合に比較して高Vfで品質の良い繊維強化樹脂成形品を製造することができる繊維強化樹脂成形品の製造方法を提供する。

【解決手段】キャビティ14の外側にキャビティ14を囲むように減圧通路15が形成されるとともに、キャビティ14及び減圧通路15の一部に跨るように脱気用部材18を配置した状態で型閉じされる成形型11を使用する。キャビティ14内に強化繊維基材30を配置した状態で減圧通路15を介してキャビティ14内を減圧するとともに、キャビティ14に連通する注入孔19から樹脂をキャビティ14内に注入して強化繊維基材30に樹脂を含浸させる。キャビティ14内に樹脂を第1の圧力で注入し、キャビティ14内に注入された樹脂がゲル化を開始した後、樹脂の注入圧力をLRTM法における注入圧力より高い第2の圧力に加圧して注入する。

(もっと読む)

樹脂成形体及びその成形方法

【課題】ソリッド領域部の膨張領域部との境界に亀裂が発生しないようにする。

【解決手段】成形時にキャビティ容積を拡大させて繊維入り熱可塑性樹脂を膨張させることにより、樹脂密度の高いスキン層39が表面に形成されるとともに多数の空隙を有しスキン層39に比べて樹脂密度の低い膨張層41が内部に形成されたプレート本体15の膨張領域部Aと、膨張領域部Aに隣接し成形時にキャビティ容積を拡大させずに膨張層41を有することなく樹脂密度の高いソリッド層43に形成された取付部37(ソリッド領域部B)とで構成されたパネル状のキャリアプレート9において、取付部37の膨張領域部Aとの境界に、ソリッド層43からなる厚肉部45をキャビティ容積拡大方向に厚くなるように一体に形成する。

(もっと読む)

樹脂成形品の射出成形及び表面改質方法

【技術課題】射出成形品の表面着色と改質を効率的に行うと共に表面に斑を生じさせたり、成形品の中間管理を行う必要のない改質方法を提供する。

【解決手段】同一の金型内に樹脂成形品の成形を目的とする成形用キャビティ11と前記成形品の表面着色又は改質を行なうことを目的とする改質用キャビティ12との2つのキャビティを形成し、先ず前記成形用キャビティ11を用いて樹脂成形品を成形し、次に型開きを行ってこの成形した成形品を前記改質用キャビティ12側に移動し、次に型締めを行って再び前記成形用キャビティ11内に樹脂を充填して成形品を成形するのと同時に、前記改質用キャビティ12内に表面着色又は改質用の混合気体を注入して成形品の表面改質を行う。

(もっと読む)

反射体及びその製造方法

【課題】面倒な工程を必要とせず、かつ、高い反射率を有する反射体を提供する。

【解決手段】結晶性樹脂、平均粒径が0.05μm〜5μmの白色顔料、及び平均粒径が0.5μm〜10mmの無機フィラーを含む樹脂組成物からなり、表面粗さが0.5〜50μmである反射体。

(もっと読む)

樹脂成形体

【課題】軽量でありながら高剛性の取付座を備え、しかも取付部品を取付座に安定して取り付けることができる樹脂成形体を提供する。

【解決手段】プレート本体15に筒状取付座25を一体に突設する。プレート本体15にプレート本体15の一側面側に開放口43を有するように他側面側に一体に突設された脚部45と、脚部45の先端に一体に連結された取付座部47と、取付座部47に開放口43側に脚部45との間に空間51を有するように一体に突設されたボス部49とで取付座25を構成する。取付座部47及びボス部49に取付部品としてのガイドレール27を取り付けるための取付孔53を連続して貫通形成する。取付座25を除くプレート本体15の表面にスキン層37を形成するとともに内部に膨張層39を形成する。取付座25を膨張層39を有しないソリッド層41に形成する。

(もっと読む)

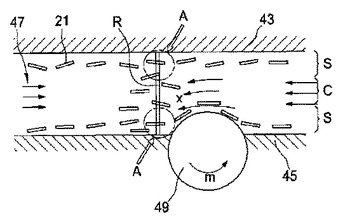

剪断流動発生部付き射出金型装置

本発明は、剪断流動発生部付き射出金型装置に関する。これは、所定ピグメントが混合された溶融樹脂が満たされる内部空間を備えた射出金型と、前記射出金型に設けられて、その一部が前記内部空間に露出し、内部空間に注入される溶融樹脂に接して、外部動力を印加されて動作し、その表面に接している溶融樹脂を粘性で剪断流動させることによって、溶融樹脂内のピグメント位置を調節する剪断力発生部と、前記剪断力発生部を動作させる駆動部、を含むことを特徴とする。上記のような本発明の射出金型装置は、射出金型内部のウェルドライン(Weld line)発生区域に位置した溶融樹脂内に、粘性流動を生じることによって、当該区域の溶融樹脂内に混合されているピグメントの位置を調節することができるため、ウェルドライン周辺におけるピグメントの配向不良及び含量不足による問題を解決し、高品質の成型品を制作することができる。  (もっと読む)

(もっと読む)

鉄−ニッケル−コバルト合金

(質量%で)Ni30〜35%、Co3〜6%、Al0.001〜0.1%、Mn0.005〜0.5%、Si0.005〜0.5%、Cが最大で0.1%、残分はFe、および製造条件による不純物を有するCFKの型部材中での鉄−ニッケル−コバルト合金の使用であって、その際、該合金は20〜200℃の温度範囲で2.0×10-6/K未満の平均熱膨張率を有する。 (もっと読む)

熱可塑性樹脂製品の射出成形方法及びこれに用いられる金型

【技術課題】二酸化炭素等の流体注入射出成形方法において、転写性と光沢性に優れ、消費する流体の消費量を節約できるようにすること。

【解決手段】キャビティ4を取り囲む固定側金型2と可動側金型3の接合面にシール機構5を設けると共に、このシール機構5とキャビティ4間に、前記接合面を経由して流出してきたキャビティ内からの注入流体を回収するための注入流体回収手段を設けた金型を用いて、先ず金型の型締めを行い、次に樹脂をキャビティ4内に充填し、次にキャビティ4内における製品の可視面と、この可視面が接するキャビティ4面間に可視面改質用の流体として、例えば二酸化炭素を注入し、次に樹脂圧を高めて可視面をキャビティ4面に密着させ、保圧・冷却を経て射出成形を完了する。回収した流体は、再度用いる。

(もっと読む)

自動車部品

【課題】 ステレオコンプレックスポリ乳酸の耐熱性を活かした自動車部品を提供する。

【解決手段】 (A)示差走査熱量計(DSC)測定において、昇温過程における融解ピークのうち、195℃以上の融解ピークの割合が70%以上であるポリ乳酸(A成分)を、金型温度80〜130℃の範囲で射出成形して得られる自動車部品。ポリ乳酸は、L−乳酸単位90〜100モル%と、D−乳酸等の単位0〜10モル%とにより構成されるポリ乳酸単位(A−1)と、D−乳酸単位90〜100モル%と、L−乳酸等の単位0〜10モル%とにより構成されるポリ乳酸単位(A−4)とからなり、(A−1/A−4)が10/90〜90/10(重量比)である。

(もっと読む)

中空又は中実のFRP製成形品の成形方法

【課題】内外共に精度のある表面を有する中空又は中実のFRP製成形品の、簡便な成形方法を提供すること。

【解決手段】上型と下型と中子からなる金型を用いて中空又は中実のFRP製成形品を成形するに際し、プリプレグを巻回・積層した中子を、上型と下型で押し代、例えば、0.2−2mmの隙間を残して型締めし、更に上型及び/又は下型に接して熱膨張部材、例えば、耐熱性のゴムを配置し、この熱膨張部材を介して金型を外枠で固定し、その後、金型を加熱・硬化炉で加熱することからなる中空又は中実のFRP製成形品の成形方法。

(もっと読む)

樹脂パネル及び自動車のドア

【課題】膨張成形された樹脂パネルにおいて、パネル本体全体の強度剛性を向上させて樹脂パネルを被取付体に安定して取り付ける。

【解決手段】外周縁部が各取付部19から離間しプレート本体15の一側面側が膨出するとともに他側面側が凹陥する膨出内域面部27と、膨出内域面部27の外周縁部と各取付部19とを連結し所定幅に亘って一側面側が膨出するとともに他側面側が凹陥する膨出連結部29と、膨出内域面部27、膨出連結部29及び各取付部19に隣接し一側面側が凹陥するとともに他側面部が膨出する膨出外域面部31とでパネル本体を構成する。プレート本体15の膨出内域面部27、膨出連結部29及び膨出外域面部31の表面に、膨張成形で、樹脂密度の高いスキン層33を形成するとともに、内部に多数の空隙を有しスキン層33に比べて樹脂密度の低い膨張層35を形成する。

(もっと読む)

181 - 200 / 280

[ Back to top ]