Fターム[4F202AB25]の内容

プラスチック等の成形用の型 (108,678) | 添加剤・配合剤 (1,987) | 形状 (277) | 短繊維、ウイスカー (224)

Fターム[4F202AB25]に分類される特許

141 - 160 / 224

パネル状成形体

【課題】自動車のサイドドア、バックドア、フード、ルーフ等に使用される樹脂製の積層構造のパネル状成形体であって、枠部内周縁の滲みがなく且つ意匠部の微小な歪みがなく、一層優れた仕上精度のパネル状成形体を提供する。

【解決手段】パネル状成形体は、板状の意匠部(1)の一面側に枠部(2)を射出成形して成る積層構造の成形体であり、枠部(2)の内周部(4)は、意匠部(1)へ密着し且つ当該枠部の中心側に向うに従い肉厚が薄くなる厚さ変化領域を備えている。そして、厚さ変化領域の幅と枠部(2)の厚さの比率、および、厚さ変化領域の幅と枠部(2)の幅の比率が特定の関係を満足する様に設定されている。

(もっと読む)

中空FRPの製造方法

【課題】FRP部材をRTM成形にて製造する場合、サンドイッチ構造の芯材や中空中子に流動溝を加工し樹脂の拡散性を高める方法では、その流動溝内に溜まった樹脂の硬化収縮により、FRP表面が部分的に歪み、外観意匠性を損ねてしまうという問題が発生するため、表面意匠性が求められる部材に適用するには、その歪みを研磨、除去する必要があり、結果コストが高くなってしまう。

【解決手段】表面が粗面化された中空断面を有する中子の外周に、強化繊維基材を配置したプリフォームを成形型のキャビティ内に配置し、前記中子内を加圧しながら、前記成形型のキャビティ内に熱硬化性樹脂を注入し、強化繊維基材に樹脂を含浸させ、樹脂を硬化した後に中子を除去する中空FRPの製造方法。

(もっと読む)

玉軸受

【課題】合成樹脂製保持器の強度を高めることにより、玉軸受の信頼性を向上させる。

【解決手段】軸方向に対向する2枚の合成樹脂製環状体6,6の対向面にボール3を収容する半球状のポケット7を周方向に間隔をおいて形成し、環状体6の隣り合うポケット7,7の間に形成された結合部8を、他方の環状体6の隣り合うポケット7,7の間に形成された結合部8に結合する合成樹脂製保持器4を有し、その合成樹脂製保持器4で内輪1と外輪2の間に組み込まれたボール3を保持する玉軸受において、結合部8の他方の環状体6の結合部8との合わせ面11とは反対側に、隣り合う一方のポケット7から他方のポケット7に至る壁14を形成する。

(もっと読む)

可塑化部材及びその表面処理方法

【課題】可塑化部材の耐摩耗性及び耐腐食性を高くすることができるようにする。

【解決手段】成形に伴って溶融させられた成形材料と接触させられる可塑化部材に適用されるようになっている。鉄を元素として含有する合金から成る母材と、該母材の表面に形成されたFe−Al金属間化合物とを有する。母材の表面にFe−Al金属間化合物が形成されるので、硫黄を含有する樹脂と接触してもFe−Al金属間化合物は硫化しない。したがって、可塑化部材の耐腐食性を高くすることができる。前記Al−Fe金属間化合物の層の硬度は高いので、可塑化部材の耐摩耗性を高くすることができる。

(もっと読む)

繊維強化熱可塑性樹脂製歯車

【課題】機械的強度が強く、長期間の疲労にも耐え、しかも製造方法が容易で生産コストの経済的な樹脂製歯車を提供する。

【解決手段】繊維強化熱可塑性樹脂製歯車において、歯の部分に重量平均繊維長が0.5mm以上である強化繊維を配向させる。また、強化繊維がガラス繊維、玄武岩繊維又は炭素繊維から選ばれた少なくとも1つの繊維を含み、熱可塑性樹脂がポリアミド樹脂、ポリオレフィン樹脂又はポリウレタン樹脂から選ばれた少なくとも1つの樹脂を含むことを特徴とする。

(もっと読む)

長繊維強化熱可塑性樹脂パイプ成形品及びその製造方法

【課題】

本発明の目的は長繊維強化熱可塑性樹脂成形品を、その特徴である曲げ強度、剛性等をパイプ状成形品に対しても適用させ、更にはパイプ状製品の反りやたわみなどを改善する方法を提供することにある。

【解決手段】

強化繊維がペレットの長さ方向に対して実質的に平行に配列しており、かつペレットの長さが3〜50mmの範囲にあり、強化繊維の含有量が20〜80重量%である長繊維強化熱可塑性樹脂ペレットを射出成形して得られるパイプ成形品であって、長さ方向に2つ以上のウエルドを有する長繊維強化熱可塑性樹脂パイプ成形品とその製造方法を提供することにある。

(もっと読む)

成形金型

【課題】極めて高品質のパルプ成形品を得ることができる実用性に秀れた成形金型を提供する。

【解決手段】成形品5を成形する成形金型であって、該成形金型は対向する一対のキャビ型1とコア型2とから成り、このキャビ型1及びコア型2の対向面3・4には、前記成形品5となる材料が充填されるキャビティ6を形成するキャビ入れ子7とコア入れ子8とが夫々着脱自在に設けられており、前記キャビ型1と前記コア型2には、前記キャビ入れ子7及び前記コア入れ子8と外部とを断熱する断熱部材11・12が夫々設けられているもの。

(もっと読む)

FRP製中空成形品の成形方法

【課題】 FRP材を硬化させる工程で中子を排出することができ、従来に比べて工程数を削減でき、成形時間も短縮できるFRP製中空成形品の成形方法の提供。

【解決手段】 合成ワックスでインフォーム型(中子)2を作製する工程と、作製したインフォーム型2の外面にFRP材3を貼付するとともに貼付したFRP材3にワックス排出孔4を形成する工程と、FRP材3とインフォーム型2を加熱してFRP材3を熱硬化させていき、溶融するインフォーム型2の合成ワックス5をワックス排出孔4から排出するとともに、FRP材3を完全に熱硬化させてFRP製中空成形品1とする工程と、を有するFRP製中空成形品の成形方法。FRP材3を硬化させる工程で中子2を除去させることができ、それによって従来に比べて工程数を削減でき、成形時間も短縮できる。また、排出される合成ワックス5には溶解液などが混じっていないので、リサイクル、再利用に便利である。

(もっと読む)

マグネットローラ

【課題】 従来の軸一体型マグネットローラおよびシャフトインサート型マグネットローラでは、導通と強度を両立させることができない場合がある。

【解決手段】 強磁性体粉末と樹脂バインダーとを含む溶融状態の混合物を磁場印加成形する工程を含む製造方法で得られうるマグネットローラにおいて、導電性樹脂磁石シャフトを金型内に設置し、前記混合物を該シャフトの外周部に射出注入することを特徴とするマグネットローラ、で解決する。また、「前記金型が、前記シャフト部への磁場印加用磁場発生源を有するスライド型を含み、該金型を用いて、下記工程A、B、Cを含む工程により製造されるマグネットローラ。A:該スライド型が金型内に挿入されている状態で前記導電性樹脂磁石シャフトを成形する工程。B:該スライド型を金型内から軸方向に引き出す工程。C:Bの後、該シャフト部の外周部に前記混合物を射出注入する工程。」。

(もっと読む)

樹脂中空成形体の成形装置

【課題】中空成形体の成形装置10において、中子の中空部内におけるエア及び液体の供給及び排出を効率よく行えるようにする。

【解決手段】中空部25を形成するように膨張可能な中子27に中空部25に連通する1つの開口部27cを設け、開口部27cに、エアが流通するエアパイプ21と機械油(液体、圧力流体)が流通する液体パイプとを先端21a,23aが中空部25に望むようにそれぞれ挿入する。開口部27cからの中空部25内へのエアパイプ21の延長長さL1を、液体パイプ23の延長長さL2よりも長く設定する。中子27の外面に樹脂製のシート材35を巻き付けて成形型1内に配置した状態で、制御装置により、中子27の内部に液体パイプ23から機械油を導入して加圧膨張させることにより、シート材35を成形型1の第1及び第2成形面3a,5aに押圧して樹脂製の中空成形体7を成形する。

(もっと読む)

ラバー成形型の製造方法及びそのラバー成形型を用いたラバー成形方法

【課題】ラバー成形型から被成形物に付与される成形圧力を、目標とする所定の圧力に安定して制御でき、所定形状の成形物を安定して成形できるようにした、ラバー成形型の製造方法及びそのラバー成形型を用いたラバー成形方法を提供する。

【解決手段】被成形物の成形温度における、自身の熱膨張に基づき発生する成形圧力を被成形物に付与可能なラバー成形型を注型するに際し、その注型温度を、被成形物の成形温度に対して、予め計算により求められた温度差をもって設定することを特徴とするラバー成形型の製造方法、及びそのラバー成形型を用いたラバー成形方法。

(もっと読む)

樹脂製タンクの製造方法

【課題】樹脂製マンドレルを使用して筒状のタンクを製造することで、離型処理や修理,補修が不要であり、安価でライナーレスのタンクを効率良く製造することが出来る樹脂製タンクの製造方法を提供する。

【解決手段】この発明の製造工程は、大きく分けて樹脂マンドレルの成形工程(1)と、筒状タンクの成形工程(2)と、マンドレルの脱型工程(3)とから構成され、成形モールド内へ熱可塑性樹脂材料から成る筒状体を配設してブロー成形により熱可塑性樹脂から成るマンドレルを成形し、マンドレルを脱型後、マンドレルの外周面に樹脂材料及び不織布による内層を形成した後、その外周面に少なくとも一層以上の繊維強化プラスチックを巻付けて加熱,加圧することにより繊維強化プラスチック層を形成し、この繊維強化プラスチック層の外周面に補強層及び最外層を形成した後、加熱,加圧してタンク本体を完成し、このタンク本体の内部から前記マンドレルを負圧吸引して脱型する。

(もっと読む)

電磁波シールド成形品とその製造方法並びに樹脂成形材料

【課題】 0.5mm厚以下の薄肉部を有する電磁波シールド成形品において、800MHz以上における電磁波遮蔽性に優れるとともに、極めて薄い部分を樹脂爪とするスナップフィット構造を用いても割れやクラックの発生を抑制することができる電磁波シールド成形品とその製造方法並びにそのための樹脂成形材料を提供する。

【解決手段】 透磁性を有する充填材を含む導電性樹脂成形材料1を、成形品の所定表面部位に近接するように磁力を有する金型パーツ20を配置した金型2により射出成形し、導電性充填材10を表面偏析させて電磁波シールド成形品を製造する。

(もっと読む)

樹脂成形体及びその成形方法

【課題】樹脂成形体の膨張層周縁部のスキン層に亀裂が発生しないようにする。

【解決手段】成形型27のキャビティ33内に射出充填した膨張促進物質入り熱可塑性樹脂Rの成形型27の成形面29a,31a近傍にスキン層19が生成された時点で、キャビティ容積を拡大させて熱可塑性樹脂Rを膨張させることにより、樹脂密度の高いスキン層19が表面に形成されるとともに多数の空隙を有しスキン層19に比べて樹脂密度の低い膨張層21が内部に形成されたパネル状のプレート本体15を備えたキャリアプレート9において、キャビティ容積拡大方向Aの両側面が固定型29及び可動型31の成形面29a,31a外方のパーティング面29c,31cによって形成され、かつキャビティ容積が拡大される前に固化したソリッド層23からなる板状リブ25をプレート本体15外周縁部にプレート本体15の板面に沿うように一体に突設する。

(もっと読む)

繊維強化樹脂成形品の製造方法

【課題】樹脂の事前脱泡が不要で、LRTM法の場合に比較して高Vfで品質の良い繊維強化樹脂成形品を製造することができる繊維強化樹脂成形品の製造方法を提供する。

【解決手段】キャビティ14の外側にキャビティ14を囲むように減圧通路15が形成されるとともに、キャビティ14及び減圧通路15の一部に跨るように脱気用部材18を配置した状態で型閉じされる成形型11を使用する。キャビティ14内に強化繊維基材30を配置した状態で減圧通路15を介してキャビティ14内を減圧するとともに、キャビティ14に連通する注入孔19から樹脂をキャビティ14内に注入して強化繊維基材30に樹脂を含浸させる。キャビティ14内に樹脂を第1の圧力で注入し、キャビティ14内に注入された樹脂がゲル化を開始した後、樹脂の注入圧力をLRTM法における注入圧力より高い第2の圧力に加圧して注入する。

(もっと読む)

樹脂成形体及びその成形方法

【課題】ソリッド領域部の膨張領域部との境界に亀裂が発生しないようにする。

【解決手段】成形時にキャビティ容積を拡大させて繊維入り熱可塑性樹脂を膨張させることにより、樹脂密度の高いスキン層39が表面に形成されるとともに多数の空隙を有しスキン層39に比べて樹脂密度の低い膨張層41が内部に形成されたプレート本体15の膨張領域部Aと、膨張領域部Aに隣接し成形時にキャビティ容積を拡大させずに膨張層41を有することなく樹脂密度の高いソリッド層43に形成された取付部37(ソリッド領域部B)とで構成されたパネル状のキャリアプレート9において、取付部37の膨張領域部Aとの境界に、ソリッド層43からなる厚肉部45をキャビティ容積拡大方向に厚くなるように一体に形成する。

(もっと読む)

樹脂成形体

【課題】軽量でありながら高剛性の取付座を備え、しかも取付部品を取付座に安定して取り付けることができる樹脂成形体を提供する。

【解決手段】プレート本体15に筒状取付座25を一体に突設する。プレート本体15にプレート本体15の一側面側に開放口43を有するように他側面側に一体に突設された脚部45と、脚部45の先端に一体に連結された取付座部47と、取付座部47に開放口43側に脚部45との間に空間51を有するように一体に突設されたボス部49とで取付座25を構成する。取付座部47及びボス部49に取付部品としてのガイドレール27を取り付けるための取付孔53を連続して貫通形成する。取付座25を除くプレート本体15の表面にスキン層37を形成するとともに内部に膨張層39を形成する。取付座25を膨張層39を有しないソリッド層41に形成する。

(もっと読む)

棒状成形品

【課題】曲げ強度、剛性等の機械的特性に優れ、且つ反り変形の少ない棒状成形品を提供する。

【解決手段】特定の長繊維強化熱可塑性樹脂ペレットを製造原料とし、棒状成形品の一端に相当する部位に設けられたゲートを介して射出成形すると共に、棒状成形品の長手方向に一本又は複数本の溝部を形成した棒状成形品。

(もっと読む)

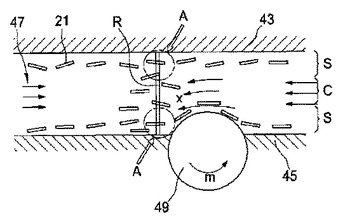

剪断流動発生部付き射出金型装置

本発明は、剪断流動発生部付き射出金型装置に関する。これは、所定ピグメントが混合された溶融樹脂が満たされる内部空間を備えた射出金型と、前記射出金型に設けられて、その一部が前記内部空間に露出し、内部空間に注入される溶融樹脂に接して、外部動力を印加されて動作し、その表面に接している溶融樹脂を粘性で剪断流動させることによって、溶融樹脂内のピグメント位置を調節する剪断力発生部と、前記剪断力発生部を動作させる駆動部、を含むことを特徴とする。上記のような本発明の射出金型装置は、射出金型内部のウェルドライン(Weld line)発生区域に位置した溶融樹脂内に、粘性流動を生じることによって、当該区域の溶融樹脂内に混合されているピグメントの位置を調節することができるため、ウェルドライン周辺におけるピグメントの配向不良及び含量不足による問題を解決し、高品質の成型品を制作することができる。  (もっと読む)

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】内部に粗大空間が無く、十分に膨張して体積増加し、かつ転写性に優れる発泡樹脂成形品を製造することを課題とする。

【解決手段】補強繊維と超臨界流体とを含有する発泡性溶融樹脂Rをショートショットでキャビティ23内に射出し(a)、発泡性溶融樹脂Rを自己発泡させてキャビティ23内で流動させ(b)、金型21,22を所定の位置まで開いてキャビティ23の容積を増大させることにより、キャビティ23内で発泡性溶融樹脂Rを膨張させる(c)。この膨張工程(c)中に、ガスベント、真空吸引、ガスもしくは樹脂の圧入による発泡性溶融樹脂Rの部分加圧、又は、発泡性溶融樹脂Rに含有させた補強繊維のスプリングバック力により、発泡性溶融樹脂Rの膨張を補助する。

(もっと読む)

141 - 160 / 224

[ Back to top ]