Fターム[4F202AD18]の内容

プラスチック等の成形用の型 (108,678) | 挿入物等(挿入物、補強材、芯材、表面材、ライニング対象部材、接合の対象物) (5,173) | 形状、構造 (3,120) | 構造材(←芯材) (457)

Fターム[4F202AD18]に分類される特許

121 - 140 / 457

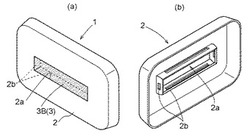

複合品、射出成形用金型及び複合品の製造方法

【課題】金属体と樹脂部との意匠性の良さを共に活かすことができ、且つ、一体性を高くする。

【解決手段】開口部2aを有する金属体2と、開口部2aを充填するように、金属体2の裏面の一部に射出成形により一体的に成形された樹脂部3とを備え、金属体2は、樹脂部3に埋設されるように、開口部2aの周縁から一体的に立ち上がるアンカー部2bを含む。

(もっと読む)

圧縮型の樹脂封止装置

【課題】パッシブ制御により安価にプレス成形の精度の向上を図るとともに、樹脂封止のサイクルタイムの短縮化を図ることができる。

【解決手段】第1金型100と、第2金型102と、により、被封止品158を樹脂にて封止する圧縮型の樹脂封止装置J1において、枠状金型100B、102Bと、リンク機構122によって移動させる移動機構121と、枠状金型100B、102Bの外側において、突き当て部材150A1〜150D1、150A2〜150D2を有し、第1金型100、第2金型102の平行度を調整可能とする調整機構151と、を備え、リンク機構122による第2金型102側の移動により、突き当て部材150A1〜150D1、150A2〜150D2を介して、第1金型100側と第2金型102側に力学的負荷をかけ、第1金型100と第2金型102の平行度を調整可能とする。

(もっと読む)

射出成形時における洩れ防止構造

【課題】金型PL面にゲートを配置して、縁部がゲートと対向する位置に配設された基材の表面を射出成形する際に該基材の裏面側に表面層形成用材料が洩れることを防止する構造を提供すること。

【解決手段】固定型及び可動型からなる金型のPL面にゲート部を配置し、一方の型に基材を載置して該基材表面に表面層を射出成形により成形する金型における前記基材の裏面側への射出材料の洩れ防止構造であって、前記載置された基材縁部の該ゲート部に対向する部位に、型閉めしたときに前記基材縁部のゲート部対向部位を前記基材を載置する型に押しつける他方の型に向かう突起、あるいは他方の型の前記基材縁部の対応部位に、前記基材に向かう突起を設けたこと特徴とする射出成形における洩れ防止構造。

(もっと読む)

インサート成形装置及びインサート成形方法、ロータ、モータ、並びに時計

【課題】小型化かつ構成の簡素化を図るとともに、インサート部品の損傷や位置決めコアの磨耗を防止した上で、位置決め精度を向上させることができるインサート成形装置及びインサート成形方法を提供する。

また、軸心精度が高く、長期間に亘って安定した性能を発揮させることができる前記成形方法により製造されたロータ、ロータを備えたモータ、並びにモータを備えた時計を提供する。

【解決手段】スライドコア50は、磁石22の位置決め時において径方向中心に向けて押圧されるベースコア61と、ベースコア61よりも径方向内側に配置され、磁石22の外周面に当接可能な押さえコア63と、ベースコア61と押さえコア63とを連結し、ベースコア61と押さえコア63とを離間させる方向に向けて付勢する第1弾性部材62とを備えていることを特徴とする。

(もっと読む)

表皮付き自動車内装成形品の表皮シール構造および表皮付き自動車内装成形品

【課題】表皮付き自動車内装部品の表皮の積層成形において、表皮の成形材料のキャビティからの洩れを防止するための省スペースとしたシール構造を提供するとともに、該シール構造を他の部品との組み付け構造に利用して、シール部および組み付けに必要な部位を小さくして、省スペース化した組み付け部を具備する自動車内装部品を提供すること。

【解決手段】金型に基材を配置し、他方の金型により型閉めした後、表皮材料を注入して表皮層を形成する表皮付き成形品の製造方法において、該基材の少なくとも一部の端縁部には形成する表皮層表面側に対して略レの字状に間隔を隔てつつそれに被さる延長部を有し、前記他方の金型は前記基材の延長部の該略レの字状の間隔に対応する形状を具備し、該金型の該形状面と基材端縁部との間の前記略レの字の斜面部位において表皮成形材料をシールするシール構造を形成する表皮付き成形品の製造方法、およびその成形品。

(もっと読む)

発泡成形用金型

【課題】インサート材の位置決めを容易に且つ精度良く行うことが可能であり、且つ発泡成形時に該インサート材の開口に発泡原料が入り込むことが防止される発泡成形用金型を提供する。

【解決手段】成形品40は、本体部41と、該本体部41から突設された取付部42と、該取付部42を貫通した貫通孔43とを有している。成形品40には、取付部42を補強するための取付部補強片44cを有したインサート材44が埋設されている。取付部補強片44cには、貫通孔43に重なる開口45が設けられている。上型23から貫通孔形成用の第1の凸部25が突設され、これと対峙するように下型22から第2の凸部26が突設されている。第2の凸部26は弾性的に退動可能となっている。第2の凸部26の先端面から開口45に挿入可能な突出部27が突設されている。

(もっと読む)

エラストマ成形品及びエラストマ成形品製造装置、並びに外装ケース

【課題】防水部材本体における防水性能を高く確保する。

【解決手段】防水部材20が、エラストマにより成形された防水部材本体22と、防水部材本体22と一体的に成形され、防水部材本体22のうち、他の部材(他の外装カバー)と接触する面以外の部分から突出し、防水部材本体22と他の部材との間には位置しないガス抜き形状24a〜24dと、を備えているので、ガス抜き形状24a〜24d部分にガスが溜まることにより、防水部材本体22へのショートショットの発生を抑制することができる。また、ガスベントを用いてガス抜きをする場合のように、防水部材本体22自体にバリが発生するのを防止することができる。

(もっと読む)

内装材の製造方法

【課題】本発明は、内装材の製造方法であって、凹状の形状をした基材の凹内部に、浮きやしわがないように表皮材を貼付する方法を提供する。

【解決手段】本発明は、基材支持型21と、型表面14及び型表面可変部材16を備える表皮材支持型22と、を用い、基材支持型21と表皮材支持型22とを互いに近接させることで、基材11に対する表皮材12の貼着を行う工程において、表皮材支持型21の型表面可変部材16により、型表面14を基材支持型21側に部分的に突出させる工程と、当該型表面14に支持された表皮材12を基材11の凹底面に先当りさせる工程と、その先当りの後、基材11の凹形状に沿って型表面14が変形することで、表皮材12を基材11の凹内面に沿って当接させる工程と、当接の後に、当該表皮材12の基材11に対する貼着を行う工程と、を含むことを特徴とする。

(もっと読む)

樹脂成形体

【課題】弾性部材と樹脂とを複合化した樹脂成形体において、従来に比して強度の高い樹脂成形体を提供すること。

【解決手段】弾性部材2と当該弾性部材2の外周に嵌合するカラー部材1が、射出樹脂により鋳ぐるみ成形されたことを特徴とする樹脂成形体10を提供する。この樹脂成形体10によれば、射出成形時の射出圧を高めても、カラー部材1によって弾性部材2の変形が回避できるため、ウェルド部の強度の低下を効果的に抑制でき、高い強度を有する樹脂成形体10が得られる。

(もっと読む)

軸受部材およびその製造方法

【課題】射出成形材料が電鋳部の内側へ回り込んで型成形部が成形される事態を可及的に回避して、型成形部の成形精度の向上を図る。

【解決手段】内周に配設される軸部材を相対回転支持する電鋳部7と、電鋳部7の周囲に一体に形成される型成形部とを有する軸受部材は、型成形部のインサート成形工程を含む製造方法により製造される。このインサート成形工程において、使用される成形金型13,14のうち、主に電鋳部7を収容する側の金型14の上部端面14aのうち電鋳部7の開口部7cと対向する領域には、溶融樹脂Pの流動抵抗を増加させる凹凸部17が形成されたものが使用される。このような金型を用いて形成された軸受部材の型成形部のうち、開口側端面の内周縁にあって、電鋳部7の開口部7c上には、型成形面として成形されていない固化面が設けられている。この固化面と軸部材の外周面との間には所定の間隔が確保されている。

(もっと読む)

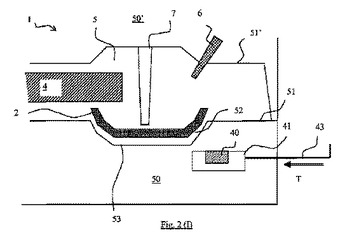

磁気によって金属インサートが所定位置に保持されるプラスチック部品の成型プロセス、成型装置、および前記インサートを固定するための磁石の使用

本発明は、特に窓(4)の周囲に沿って、縁取りビード(3)を成型する、またはプラスチックで作られた窓を成型するプロセスに関し、縁取りビード(3)またはプラスチック窓を形成するプラスチック材料は、トリムなどの少なくとも1つの強磁性インサート(2)が配置されている型空洞内に導入される。本発明は、2つの位置、すなわち、型空洞の内面を通じてインサート(2)に吸引力を印加する作動位置Aと、インサート(2)に吸引力を印加しない非作動位置Iと、の間を移動することができる少なくとも1つの磁石(40)によって、インサート(2)がプラスチック材料の導入中に型空洞(5)内の所定位置に保持されることを特徴とする。  (もっと読む)

(もっと読む)

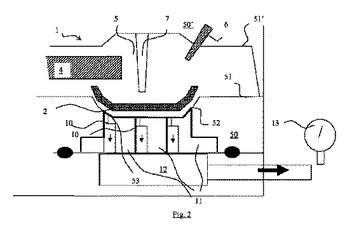

吸引によってインサートが所定位置に保持されるプラスチック部品の成型プロセス、成型装置、および使用

本発明は、特に窓(4)の周囲上にビーディング(3)を成型するための、またはプラスチック窓を成型するためのプロセスにして、前記ビーディング(3)の、または前記プラスチック窓の構成プラスチックがそれぞれ、トリムなどの少なくとも1つのインサート(2)が事前に配置されている成型空洞(5)内に導入される成型プロセスであって、前記プラスチックが導入されている間、前記成型空洞の内面上に生じる複数の微細穴(10)を通じての吸引によって前記インサート(2)が前記成型空洞(5)内の所定位置に保持されることを特徴とする、成型プロセス、に関する。  (もっと読む)

(もっと読む)

フィルムインサート成形品及びその製造方法並びにこれを備えた液晶表示装置

【課題】 本発明の目的は、フィルムをある程度撓むように、またフラットな状態にすることができるフィルムインサート成形品の製造方法を提供すること。

【解決手段】 透明乃至半透明フィルムの片面の所定領域に開口領域を形成するために印刷を施して印刷層を形成するする印刷工程S1と、印刷層の表面側にバインダー層を形成するバインダー層形成工程S2と、印刷層及びバインダー層が形成されたフィルムを所定形状にフォーミングするフォーミング工程S4と、フォーミング工程後のフィルムに抜き加工を施して中間フィルム品を形成する化粧抜き工程S5と、化粧抜き工程S5の後に凹状成形型内に中間フィルム品を装着し、凸状成形型の凸状部に開口領域に対応する枠部材を装着した後に、凹状成形型と凸状成形型とを合わせてキャビティ内に溶融樹脂を流し込んで樹脂成形を行うインサート成型工程S6と、を含むフィルムインサート成形品の製造方法。

(もっと読む)

3次元成形回路部品の製造方法

【課題】枠型の基体の上側表面、下側表面、及び内壁の面に跨る導電性回路と、この基体の外壁の全表面に亘たるシールド層とを同時に形成する。

【解決手段】絶縁材からなる枠型の基体1の表面に導電性回路2となる部分及びシールド層3となる部分を残して被覆材6を射出成形し、触媒付与後に、この被覆材を溶出除去する。被覆材6で覆われていなかった部分に、無電解めっきを選択的に行なう。導電性回路2となる部分は、基体1の周囲壁12の上側表面12a、下側表面12b、及び内壁面12cに金型の内側面を当接させて、被覆材6で覆われないようにして形成する。シールド層3は、基体1の外壁面12dの全表面に金型の内側面を当接させて、被覆材6で覆われないようにして形成する。

(もっと読む)

樹脂封止装置

【課題】大型基板に複数の半導体素子が実装された半導体実装基板を樹脂封止する際の気泡の抱き込みを防いで成形品質を向上させ、金型に吸着保持する基板の位置決めやハンドリングがし易い樹脂封止装置を提供する。

【解決手段】上型1は、上型ベース3に固定された上型チェイス4にキャビティ凹部17の中心位置に向けて上型インサート5が下方に凸となるように予め弾性的に撓ませて上型チェイス4に組み付けられ、型締めされると上型インサート5が樹脂圧力により平坦状に押し戻されて上型チェイス4の側壁に囲まれて位置決めされ、封止樹脂25が硬化縮小後においても上型インサート5の撓みによりクランプ圧を作用し続ける。

(もっと読む)

クッション体の製造方法

【課題】車両用シートに利用されるクッション体の製造方法において、振動を減衰させるダンパー機能を有したクッション体としつつ、弾性樹脂材の成形と同時に錘を所望位置に配置した状態にし、製造工程時における作業性を向上させることにある。

【解決手段】錘40に設けられた挿通穴41に柔らかい合成樹脂からなる紐部材60を挿通させる。この紐部材60の両端部を第二成形具52の引掛け部52a,52aに引っ掛ける。そうすると、錘40は、紐部材60によって成形用型55の上方からぶら下げられたものとなり、成形用型55内の所望位置に中空に浮いた状態で位置する。次いで、錘40をぶら下げた状態で、ヘッドレストステー18を支持してヘッドレストステー18の埋没部18aを成形用型55内に配置する。この状態で、成形前の弾性樹脂材30となる弾性樹脂材液35を成形用型55内に注入し、弾性樹脂材30を成形する。

(もっと読む)

電磁弁の製造方法

【課題】電磁弁の寸法や重量の増大の原因となるボビンの厚肉化を回避し、外装成形時におけるボビンの変形を防止できる構造を備えた電磁弁を提供する。

【解決手段】電磁弁1におけるソレノイド部5のコイル成形体15は、略円筒状のボビン19と、このボビン19の外周面19aに巻回されたコイル21と、ボビン19に一体に設けられたターミナル23と、磁気回路を構成する略有底筒状のコア25と、このコア25と上記ボビン19とをターミナル23と共に一体化する外装樹脂部27とから構成されている。ボビン19の前端面31とコア25の鍔部41の後面41aとを密着させる。

(もっと読む)

光学素子パッケージの製造方法

【課題】配列実装された複数の光学素子に対応するレンズ樹脂を、短時間かつ高精度に形成することが可能な光学素子パッケージの製造方法を提供することを目的とする。

【解決手段】第1の金型を用いてリードフレーム上にパッケージ樹脂11を形成し、パッケージ樹脂11の凹部11aに光学素子13を実装した後、第2の金型31を用いてパッケージ樹脂11上にレンズ樹脂として埋め込み樹脂を形成する。特に、埋め込み樹脂を形成する際には、第2の金型31においてパッケージ樹脂11が収納されるキャビティ31内に未硬化の樹脂を供給するための供給路31c内に、第1の金型の供給路脇のリードフレーム1上に付着した樹脂のバリbaを内包させる。

(もっと読む)

タイヤの製造方法、及び、金型

【課題】リム組み時のエア保持性と、釜抜き時のビードコア周辺の熱可塑性材の破壊防止性とを充分に確保しつつ、タイヤ成形時でのビードコアの位置ずれを抑制したタイヤの製造方法、及び、金型を提供することを課題とする。

【解決手段】キャビティS内の所定位置に配置されたビードコア11にタイヤ内側から当接するビードコア固定用のジグ16を設ける。そして、熱可塑性の溶融材料をキャビティS内に注入する。これにより、成形されたタイヤ骨格部材20のタイヤ外側に、ビードコア11が露出した部位が形成されることを回避できる。そして、タイヤ骨格部材20のタイヤ内側にビードコア11の露出した領域が形成されてもリム組み時のエア保持性に影響がない。従って、釜抜き時におけるビードコア周辺の熱可塑性材の破壊防止を充分に確保したジグ寸法とすることができ、タイヤ成形時でのビードコアの位置ずれを充分に抑制できる。

(もっと読む)

タイヤの製造方法、及び、金型

【課題】熱可塑性材料の注入圧力を低減させることによりビードコアの位置精度を向上させることができるタイヤの製造方法、及び、金型を提供することを課題とする。

【解決手段】金型10のキャビティS内の所定位置にビードコア11を配置し、熱可塑性の溶融樹脂を押圧してキャビティS内に注入するメルトキャスティングを行い、タイヤ骨格部材20を成形する。このようにメルトキャスティングを行って熱可塑性の溶融樹脂を押圧して注入するので、射出成形することに比べ、押圧力を著しく低くすることができる。従って、注入しているときのビードコア11の動きを抑え易いので、ビードコア11の位置精度を容易に高くすることができる。また、金型10の耐圧構造を大幅に簡素にすることができる。

(もっと読む)

121 - 140 / 457

[ Back to top ]