Fターム[4F202AF07]の内容

プラスチック等の成形用の型 (108,678) | 表面の性状、外観に特徴ある成形品 (1,318) | シボ (90)

Fターム[4F202AF07]に分類される特許

21 - 40 / 90

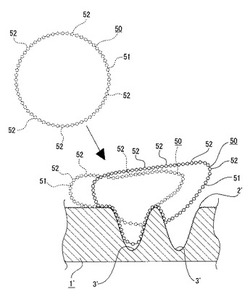

車輌用部品の射出成形用金型、車輌用部品及び車輌用部品の成形方法

【課題】 車輌用部品の表面粗さの不均一性を改善する。

【解決手段】 シボ加工するための複数の加工用凹部3、3、・・・が形成されたシボ加工面2を有し、シボ加工面が粘性又は粘弾性を有する核体51に複数の砥粒52、52、・・・が付着又は含有された研磨材50によって研磨された。これによりシボ加工面の表面粗さが改善され、転写ムラが生じた状態で車輌用部品100が成形された場合でも、シボ101の転写部101aと非転写部101bの表面粗さの不均一性が小さく、車輌用部品100の良好な美観が確保され、品質の向上が図られる。

(もっと読む)

表示体およびその製造方法

【課題】小面積の表示部でも明るく照光させることができると共に、外表面での光反射を抑制して意匠性を高めた表示体を提供する。

【解決手段】表示体としての操作ノブ1は、導光体3の先部3aが樹脂ベース2を貫通して両者2,3が一体化されていると共に、樹脂ベース2の外面に被着されたインサートフィルム4の一部が導光体3の先端面を覆っており、フィルム4の第1および第2の表示部4a,4bが光源5,6の光で照光可能である。操作ノブ1を製造する際には、導光体3を装着した雄型7とインサートフィルム4を装着した雌型8とを型締めし、キャビティC内へ溶融樹脂10を射出充填することにより樹脂ベース2を成形する。その際、インサートフィルム4の外表面には、第1の表示部4aと対応する領域A1に導光体3を介して型締め力が付与されたことによるシボ加工が施され、かつ残余の領域A2,A3に溶融樹脂10の射出圧によるシボ加工が施される。

(もっと読む)

樹脂成形品の成形方法

【課題】金型間に垂下状に配置される溶融状態の非晶性熱可塑性樹脂製シートと表皮材とを一体化して非晶性熱可塑性樹脂製シートのダウンロード現象に起因する偏肉、破れ等の発生および非晶性熱可塑性樹脂製シートと表皮材との貼合歪みの発生を確実に防止することができる樹脂成形品の成形方法を提供する。

【解決手段】Tダイ3から押し出した溶融状態の熱可塑性樹脂シート13および表皮材18を一対のローラ6,6間で挟圧して貼合一体化して金型7,8間に配置する。金型8のキャビティ9はシボ模様等の外観意匠性の高い転写面を有している。金型8のキャビティ面から真空吸引するとともに、金型7,8内に圧力流体を導入して樹脂成形品の表皮層の表面が外観の良好な樹脂成形品を成形する。

(もっと読む)

プラスチック成形品の製造装置及びその製造方法

【課題】プラスチック成形品の表面に低光沢性をもたせることができると共にウェルドラインやフローマークなどの外観不良を消すことができ、而も艶消し塗装の省略化が可能になる。

【解決手段】キャビティ21が形成された移動側金型22及び固定側金型23で構成されると共に、移動側金型22のキャビティ部位21aにはシボ面24が形成されたプレス成形用金型2で、射出成形により加工した第一次プラスチック成形品8Aをキャビティ21に挿入して型締めにより加圧している時に、超音波振動装置3でシボ面24が形成されたキャビティ部位21aを有する移動側金型22を超音波加振して、第一次プラスチック成形品8Aのシボ面24が転写される表面部分を再溶融化する。

(もっと読む)

離型シート、原反、離型シートの製造方法およびエンボス加工システム

【課題】使用時における平坦化が抑制される離型シートを提供することを目的とする。

【解決手段】離型シート10は、基材12と、電離放射線硬化樹脂からなり基材の両側にそれぞれ配置された第1樹脂層14および第2樹脂層16と、を有する。基材は、一方の側の表面に凹凸形状が形成されるとともに、他方の側の表面にも一方の側の表面の凹凸形状に対応した凹凸形状が形成されている。第1樹脂層14および第2樹脂層16は、基材の表面の凹凸形状に沿うようにして延びている。

(もっと読む)

ポリオレフィン系樹脂積層発泡シートからなる熱成型用シート及びそれを使用した熱成型物品

【課題】ポリオレフィン系樹脂発泡材料を用いて、剛性や耐衝撃性などの物性が向上され、表面の触感や外観も改良された、自動車用内外装材や部品材料を生産性よく製造する。

【解決手段】(C)/(A)/(B)/(A)の層構成を有し、(A)と(B)と(C)はそれぞれ以下の条件を満たし、共押出しにより積層成形された熱成型用の積層発泡シート。(A)無機系充填材を5〜55重量%、ポリオレフィン系熱可塑性樹脂を95〜45重量%含有し、MFRが0.2〜20g/10分である複合樹脂組成物層。(B)発泡剤を含有させて発泡させたポリオレフィン系樹脂層であって、発泡倍率が1.5〜6倍、連続気泡率が30%以下、MFRが0.5〜10g/10分、190℃におけるメルトテンションが5以上である。(C)層の合計厚みに拘わらず、10〜500μmの厚みを有すエラストマー層であり、デュロ硬度が90以下、MFRが30g/10分以下である。

(もっと読む)

発泡樹脂成形品の成形方法

【課題】発泡樹脂材料の射出充填工程と発泡成形工程とで成形金型の型クリアランスを可変させる成形工法を使用した発泡樹脂成形品の成形方法であって、縦壁部における反り変形を可及的に防止する。

【解決手段】ラゲージサイドトリム10におけるトリムアッパー(発泡樹脂成形品)20は可動側金型50と固定側金型60とで画成される一般部用キャビティC1、縦壁部用キャビティC2内に発泡樹脂材料Mを射出充填した後、可動側金型50を型開操作し、発泡スペースSを確保して、発泡反応を行なわせる。その際、縦壁部用キャビティC2に臨む固定側金型60の外側壁面60aに変形抑制用深模様64を刻設しておき、可動側金型50の型開時、可動側金型50の絞模様52と固定側金型60の変形抑制用絞模様64の双方の吸着作用により、トリムアッパー20の縦壁部24に反り変形の原因となる歪み応力が加わることを防止する。

(もっと読む)

オーナメント付熱可塑性樹脂シートの成形方法及び成形用型

【課題】オーナメントの表面が熱可塑性樹脂シートの表面より凹むように、オーナメントが付着した熱可塑性樹脂シートをシボ付け真空成形等することができるようにすることを目的とする。

【解決手段】高さ調整兼保護材38が表面15側に一時的に付着したオーナメント12を通気性成形型の一部25の型表面に配置させる工程と、通気性成形型の型表面に密着するように熱可塑性シート18をシボ付け真空成形する成形工程と、成形工程後にオーナメント12から高さ調整兼保護材38を取り外す工程とを含み、もって成形後にオーナメント12の表面15が熱可塑性樹脂シートの表面よりも凹んだところに位置するようにすることを特徴とするオーナメント付熱可塑性樹脂シートの成形方法。

(もっと読む)

皮革インサート成形品とその製造方法

【課題】 金型への皮革のセットが容易で、皮革をインサート成形品の表面に部分的に組み込んだデザインでも隙間や端面露出の問題がない皮革インサート成形品とその製造方法を提供する。

【解決手段】 皮革インサート材が外面に積層された一次成形樹脂部をコア型に密着させたまま、二次成形型に移動させ、基体シート上に剥離層、隠蔽層及び接着層が順次積層された転写シートを二次成形用キャビティに吸着させた状態で型閉めし、前記二次成形用キャビティに二次成形樹脂を射出することにより、前記一次成形樹脂部及び前記皮革インサート材と一体に且つ前記皮革インサート材が周縁部を除いて露出するように、外面に隠蔽層を形成した二次成形樹脂部を成形し、前記二次成形型と前記コア型との型開き時または型開き後に、前記基体シートを剥離する。

(もっと読む)

樹脂成形品の成形方法

【課題】成形工程において金型のキャビティから微細な凹凸であるシボ模様を鮮明に転写した樹脂成形品を成形する樹脂成形品の成形方法を提供する。

【解決手段】Tダイ3から押し出した溶融状態の熱可塑性樹脂シート13を一対のローラ6,6によって送り出して金型7,8内に配置する。金型8のキャビティはシボ模様の転写面を有している。次いで、金型7,8の外周に位置する型枠14,15を金型7,8に対して相対的に前進させて押し出した熱可塑性樹脂シート13と密着させ、金型8のキャビティ面から真空吸引するとともに、金型7.8内に圧力流体を導入して樹脂成形品の表面にシボ模様を転写した樹脂成形品を成形する。

(もっと読む)

プリフォーム成形金型

【課題】ボトル胴部形成部に皺を発生させることなくプリフォームを射出成形することができるプリフォーム成形金型を提供する。

【解決手段】プリフォームに対応するキャビティと、射出ノズルが接続されるゲートインサートとを備える。キャビティは、ボトル胴部形成部とボトル底部形成部とに夫々対応する型壁面9,11と、ボトル底部形成部とボトル胴部形成部との境界部分の肉厚増加部に対応する型壁面10とを備える。肉厚増加部に対応する型壁面10に粗面加工を施す。

(もっと読む)

積層成形体の真空成形装置並びに真空成形方法

【課題】積層体を成形するために真空成形金型の成形面上に積層体を密接することにより非通気性空間部を形成するに際して、少なくとも積層体の成形面となって製品を形成する部位においては、クランプ機構の下降によって伸長しないようにして、積層体の薄肉化或いはシボ伸び現象を抑制するようにした。

【解決手段】真空成形金型2が真空吸引により積層体1を成形する際に、積層体リフト機構4が積層体1に当接した状態を保持しつつクランプ機構3と共に下降させるようにして、積層体1を真空成形金型2の外郭部2aに圧接させた状態で所要形状に成形するように構成した。

(もっと読む)

自動車用途ハンドルの射出成形工法及び自動車用途ハンドル

【課題】製造コストの低減を図ることができると共に、意匠性を損なわず、バリやヒケの問題も解決することができ、場合によっては肉盗み部を形成しなくてもよい自動車用途ハンドルの射出成形工法及び自動車用途ハンドルを提供する。

【解決手段】金型1は、製品キャビティ2が成形されている可動金型部3と、固定金型部4とからなり、固定金型部4には、射出用シリンダー5から注入される溶融樹脂が移動する第1樹脂流路6と、第1の栓体7が進退可能に設置されている第2樹脂流路8と、第2の栓体9が進退可能に設置されている第3樹脂流路10が形成されている。第2樹脂流路8及び第3樹脂流路10の各々に溜まった溶融樹脂は、断熱構造部16a、16bと加熱構造部17a、17bとによって、合成樹脂の相転移温度近傍に保たれる。

(もっと読む)

操作ノブおよびその製造方法

【課題】安価で意匠性に優れた操作ノブを提供する。

【解決手段】第1および第2の凸部4a,4bを有する雄型4と、内面全体にシボが形成された雌型5とで構成された成形金型6を準備し、インサートフィルム3を雌型5にセットした後、両凸部4a,4bの型締め力によってインサートフィルム3の表面の一部に雌型5のシボを転写すると共に、キャビティ内に射出充填する不透明樹脂7の射出圧によってインサートフィルム3の表面の残部に雌型5のシボを転写するようにした。

(もっと読む)

光学素子成形用金型およびこれを用いた光学素子の製造方法

【課題】不要光を除去することによって良好な光学性能を発揮することができる光学素子を得ることができる光学素子成形用金型およびこれを用いた光学素子の製造方法を提供すること。

【解決手段】第2の転写面14が、第1の光学機能面2aの光軸に相当する第1の転写面12の中心軸に直交するとともに光拡散用の粗面形状を有するような面形状に形成され、第5の転写面20が、第2の光学機能面2bの光軸に相当する第4の転写面18の中心軸に直交するとともに光拡散用の粗面形状を有するような面形状に形成されていること。

(もっと読む)

射出成形用金型および射出成形品の製造方法

【課題】 リブの根元以外の部分に中空部が形成されることを従来より抑えることができる射出成形用金型および射出成形品の製造方法を提供する。

【解決手段】 薄板部11と、薄板部11に設けられたリブ13と、リブ13の根元の内部にリブ13に沿って形成された中空部15とを有する射出成形品10を製造するための射出成形用金型60は、薄板部11のうちリブ13側とは反対側の外装面11aを形成するための金型70と、薄板部11のうちリブ13側の面11bおよびリブ11を形成するために金型70に対向して配置される金型80と、金型80に設けられて中空部15を形成するためのガスを注入するガス注入ピン90とを備え、ガス注入ピン90は、外装面11aと、リブ11の厚み方向の両端の面13aとから略等距離の位置を通る仮想線10a上にガス注入口90cが配置されていることを特徴とする。

(もっと読む)

表皮材の成形装置

【課題】表皮材成形装置において、成形型の冷却性能を改善する。

【解決手段】本発明は、表皮材の成形を行う表皮材成形装置を提供する。この表皮材成形装置は、表皮材を所定の形状に形成するための型形状を有し、表皮材を吸引するための通気孔が形成された型面と通気性を有する基体とからなる成形型と、通気孔を通じて前記型面に表皮材を吸引するための負圧を成形型の内部に印加する負圧印加部と、成形型に冷却流体を供給して成形型の温度を調整する温度調整部と、を備える。温度調整部は、成形型の内部において、冷却流体を排出する冷却流体排出部と、成形型の内部において、冷却流体排出部よりも型面に近い位置で冷却流体を供給する冷却流体供給部と、を有する。

(もっと読む)

ゴム様弾性体製品

【課題】 水性塗料や水性接着剤を確実にむらなく塗布することのできる、ゴムや樹脂で形成されたゴム様弾性体製品を提供する。

【解決手段】 水性塗料や水性接着剤を確実にむらなく塗布(付着)させることのできるゴム様弾性体で形成した製品であり、製品本体2の塗装面S1または接着面S2に、中心線平均粗さRaが5μm〜1000μmの連続する凹凸模様3を形成する。また、凹凸模様3を、シボ3aまたは多数のスリット3bで形成する。これにより、ぬれ性を高め、水性塗料や水性接着剤をむらなく塗布する。

(もっと読む)

発泡樹脂成形品並びにその成形方法

【課題】材料供給時と発泡反応時に型クリアランスを調整する成形工法を使用する発泡樹脂成形品及びその成形方法であって、縦壁部におけるコーナー部でのR垂れを解消する。

【解決手段】ラゲージサイドトリム10はトリムアッパー(発泡樹脂成形品)20とトリムロア(樹脂成形品)30とを接合一体化して構成され、トリムアッパー20は可動側金型50と固定側金型60とで画成される一般部用キャビティC1、縦壁部用キャビティC2に発泡樹脂材料Mを射出充填した後、可動側金型50を型開操作し発泡スペースSを確保して、発泡反応を行なわせる際、縦壁部用キャビティC2に臨む可動側金型50の型面に絞深さ80μm以上の深絞模様52を刻設しておき、絞模様の吸着作用により、可動側金型50に追従させる。

(もっと読む)

合成樹脂シートの成形方法

【課題】合成樹脂シート面の絞深さを任意に調整することができ、特に絞押されたシートを凸型真空成形して得られる成形体の絞深さが均一で外観に優れた成形体を得る。

【解決手段】合成樹脂シート42に対して、一対のプレス盤10,12間の少なくとも一方が複数のブロックに分割され、それぞれのブロック毎に加圧ユニット18A,18B,18C,18D・・・が設けられ、各ブロックにおける一対のプレス盤10,12間のプレス圧、加熱温度、加熱時間及びストロークの少なくともいずれかを各ブロック毎に調整する機構を有するエンボス機を用いて合成樹脂シート42の部位によって絞深さが異なる絞を形成する絞押工程を有することを特徴とする合成樹脂シートの成形方法。

(もっと読む)

21 - 40 / 90

[ Back to top ]