Fターム[4F202AG21]の内容

プラスチック等の成形用の型 (108,678) | 一般形状、構造物品 (7,435) | 部分(細部) (2,010)

Fターム[4F202AG21]の下位に属するFターム

中部・胴部 (55)

端部(上下部・頭底部・前後部) (378)

内側・内面 (84)

外側・外面(←表面) (185)

内部構造 (84)

リブ又は突起を有するもの (978)

分岐を有するもの(←「とって」) (39)

ヒンジ部を有するもの (49)

Fターム[4F202AG21]に分類される特許

141 - 158 / 158

プラスチック強化複合材料造形製品を製造する装置及びプロセス

3次元造形製品を成形するためのプロセスにおいて、中間品形体を変形させるために力が加えられている間に、中間品形体が予め定められた限界内を自由に移動できるような形で、変形中に中間品形体を変位可能な形で挟持しながら、当初互いとの関係において移動可能である複数の熱可塑性長尺部材を含む中間品形体(10)を変形させる工程;及び任意的に、長尺部材の予め定められた配向を有する3次元製品を成形するために中間品形体の熱可塑性長尺部材を少なくとも部分的に圧密する工程を含むプロセス。3次元造形製品を成形するためのプレス(32)を含む装置も同様に開示されている。  (もっと読む)

(もっと読む)

インサート成形方法及びインサート部品並びにインサート成形品

【課題】 樹脂の射出圧力によるインサート部品の半埋込部の変形を防止する。

【解決手段】 インサート成形用金型20のキャビティに対してインサート部品10を配置することにより、キャビティを樹脂成形空間31と非成形空間32とに区画する。樹脂成形空間31内に樹脂42を射出することにより、インサート部品10に下面11bが樹脂部42で覆われかつ上面11a及び前縁部が両面にわたって露出された板状の半埋込部15を形成したインサート成形品40を成形するインサート成形方法である。インサート部品10の半埋込部15の露出する前縁部を補強するリブ状壁部14と、空間仕切部34へ流動する樹脂42の流れを制限するリブ状壁部の少なくとも1つの手段を講じる。

(もっと読む)

複合部品を製造するための装置、システムおよび方法

ラミネート時に圧力を加えるための補助ツールと、この利用に関する方法が説明される。1実施形態ではラミネート時に圧力を加えるための当て板が、第1角部分と第2角部分との間に配置される基底部分を含む。基底部分は休止状態では湾曲した形状を有することが可能であるが、ラミネートの際に圧力を受けると平坦な形状へと移行する。基底部分の平坦な形状への移行により、第1および第2角部分は外側へまた基底部分から離れるように動かされる。こうして、対応するメス型の金型表面の角領域へラミネート材料を押圧するために当て板を使用することが可能である。  (もっと読む)

(もっと読む)

多孔質膜カートリッジおよびその製造方法

【課題】 インサート射出成形を行っても多孔質膜が破損せず、また、キャップ部材とバレル部材の密着不良が発生しない多孔質膜カートリッジとその製造方法を提供する。

【解決手段】 本発明の多孔質膜カートリッジは、多孔質膜カートリッジの底部をなし、その一端側にキャップ部材側融着部を有し、かつ他端側に開口を有し、キャップ部材側融着部の内周壁に沿って形成された挟持面を有するキャップ部材と、このキャップ部材と一体的に形成される筒部分をなし、その一端側に前記キャップ部材側融着部と内接するバレル部材側融着部を有し、かつ他端側に開口を有するバレル部材と、バレル部材の射出成形を行う際に、バレル部材側融着部の縁部とキャップ部材の挟持面とで挟持される多孔質膜とを有し、バレル部材側融着部の最小肉厚tminと最大肉厚tmaxの関係を{(tmax−tmin)/tmax}×100≦50[%]とした。

(もっと読む)

スラッシュ表皮の成形装置

【課題】 厚肉部を部分的に有するスラッシュ表皮を簡単に成形する。

【解決手段】 原料収容ボックス1の内部に、成形しようとするインパネ表皮(溶融樹脂層M)の厚肉部(厚肉層m1)に対応するように粉体樹脂原料Rをスラッシュ成形型3の成形面3aに対して加圧するエアバッグ15を設ける。

(もっと読む)

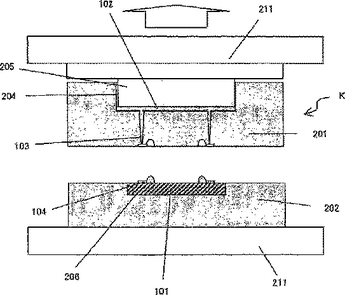

基体一体型ゴムの製造方法

低温で成形、加硫、接着が可能で、かつ立体状に成形可能である基体一体型ゴムの製造方法を提供することを目的とする。そのために、ゴムを基体101上の正確な位置に一体化して設ける基体一体型ゴム111の製造方法であって、ゴム成形用の金型K内に基体101を載置する載置工程と、未加硫のゴム102を基体101が載置された金型Kに流し込み成形する成形工程と、基体101と一体化した未加硫ゴム104を取り出す離型工程と、加流を行う加硫工程と、を有することを特徴とする基体一体型ゴム111の製造方法を提供する。  (もっと読む)

(もっと読む)

シート成形方法および模型製造方法

【課題】 逆テーパーが付いている物体の模型であっても、軽量の模型を簡単にかつ安価に作成する。

【解決手段】 基台2の上面に原型3を固着すると共に基台2の上面の原型3の固着領域の周辺に開口する空気吸引通路を形成した原型組付体を用意し、該原型組付体の上に原型3および上記空気吸引通路の開口を覆う状態で加熱されて軟化した熱可塑性樹脂シート10を位置させ、上記空気吸引通路を介して上記開口から空気を吸引しながらシート10を原型3の表面に密着させ、その後シート10が半冷却の状態で該シート10を原型3から離脱させて模型を作成する。離型時には原型3とシート10との間に空気を吹き込む(矢印C,D参照)および/またはシート10に冷気吹付手段13から冷気を吹き付けることができる。

(もっと読む)

局部低加圧成形方法及び樹脂射出成形歯車

【課題】 樹脂成形歯車を、エジェクトピン圧縮機構を備える標準型の成形機を使用して低加圧圧力で高精度に成形し、更には、樹脂成形歯車の多数個取りを可能にする。

【解決手段】 円筒状に形成されたリム、リムの外周面に円筒の中心軸から外方向に形成された歯、リムの内周面に接合し中心軸の方向に平円板状に延在するウエブ、及びウエブに接合し中心軸の心部に形成されたボス類からなる樹脂成形歯車を樹脂により一体的に射出成形する方法において、ウエブを、加圧圧力Pが5〜45MPaで、充填開始基準で、充填開始からゲートシール終了までの時間T4の300〜400%の加圧開始時期T1に、加圧を開始し、加圧時間Tとして上記時間T4の120〜150%の時間、上記加圧圧力範囲内に保持する。

(もっと読む)

樹脂成形体の成形方法及び成形金型

【課題】形状違い部分を一部に有する樹脂成形体の成形方法及び成形金型であって、成形金型を共用化することで金型の設備費用の低減を図る。

【解決手段】成形金型10,100は、型締め、型開きされる成形用上下型20,30と、形状相違部分における成形用上型20に設けられる上側真空吸引機構40と、上側真空吸引機構40に対応して成形用下型30に設けられる下側真空吸引機構50とから構成され、加熱軟化処理された樹脂製原反シートSを成形用上下型20,30内にセットした後、成形用上下型20,30を型締めするとともに、上下側真空吸引機構40,50のいずれかを選択することにより形状を可変させることで、形状違いの樹脂成形体の成形が可能となる。

(もっと読む)

空気フィルターの製造方法

【課題】

空気フィルターの製造に関し、インサート射出成形によって枠と金網とを一体化して一工程で製造することにより、安価に空気フィルターを製造する方法を提供することを目的とする。

【解決手段】

定尺の金網21を凹型Cの空間部に挿入、定置させる工程と、凸型Dを前記凹型Cの方向へ可動して閉型作動した後、前記凹型Cと前記凸型Dとで形成されるキャビティに樹脂を射出する工程とを含むことにより、前記金網21の縁部を樹脂体で包囲した空気フィルター2を成形することを特徴とする空気フィルターの製造方法である。

(もっと読む)

プラスチック成形品およびその成形方法

【課題】本発明は、プラスチック成形品およびその成形方法に関し、不完全転写により樹脂内圧や内部ひずみの残存することなどを少なくして、厚肉あるいは偏肉形状などであっても、薄肉成形品と同程度の生産コストでかつ高精度のプラスチック成形品を提供する。

【解決手段】射出成形法により成形金型30の被転写面32a、33aを転写した鏡面を有するプラスチックレンズの側面に、成形金型30の可動入子36を後退させてキャビティ31形状を不完全転写した凹形状または凸形状の不完全転写部を形成する。

(もっと読む)

クッションパッドの製造方法、及びこれに用いる金型

【課題】 自動車等の車両用シートその他に用いるシート用クッションパッドの製造方法、及びこれに用いる金型において、型開き、または取り出しの際に樹脂発泡体に破れが生じるのを防ぐことことができるものを提供する。

【解決手段】クッションパッドに貫通スリットを設けるべく、クッションパッド成形用の金型1の内部に、下型11の壁面から中子型12の壁面にまで至るブリッジ構造ないし突起構造18を設けておく。この際、突起構造18について、下型11からの突起16と、中子型12からの突起17とが突き合わされて形成されるようにする。これら突起16,17は、突出寸法が略等しく、型開きの際の回動の方向に沿って配されている。

(もっと読む)

導光体の射出成形型および製造装置

【課題】 光シートバスへの光ファイバの接続を効率よく行う。

【解決手段】

光シートバス10の形状を形取ったキャビティCと、このキャビティCに通じる挿入穴51A,51B,52A,52Bとを有し、この挿入穴51A,51B,52A,52Bが固定型31の溝51と可動型32の溝52とにより形成された射出成形型である。挿入穴51A,51B,52A,52Bのうち光ファイバ20を挟持する部分である挿入穴51A,52Aの断面形状は、内接する最大円の直径が光ファイバ20の直径よりも小さく、かつ挿入穴51A,52Aの断面積が光ファイバ20の断面積よりも大きく形成されている。

(もっと読む)

燃料電池セパレータの製造方法およびその製造用金型

【課題】セパレータの品質向上と生産性向上、製造コスト低減を同時に実現する燃料電池セパレータの製造方法およびその製造用金型を提供する。

【解決手段】金型10は、圧縮成形タイプであり、下金型16には、成形されるセパレータに形成されるガス通路とされる孔28に対応する位置に孔20が形成される。この孔20に挿脱可能にピン24が挿入される。粉体等の流動性を有する材料を供給する前は、ピン24を、製品を成形する箇所18から後退させて孔20の内部に収容しておき、あるいは、ピン24の先端部を、製品を成形する箇所18に突出させておく。材料26の供給を開始した後、材料26内にピン24を進入させて材料26に孔28を形成し、成形を行う。

(もっと読む)

2つ又はそれ以上の材料で作製されたプリフォーム及びこれらを得るための方法

少なくとも2つの異なる材料(4、22)で作製された、吹込み成型に好適な新規複合プリフォーム(26)を得るためのプロセスと、これにより得られるプリフォームと、これらのプリフォームを吹込み成型することにより得られる物品。そのプロセスは、2つ(又はそれ以上)のプラスチック材料の射出成形を用いて、物品に吹込み成型可能なプリフォームを形成する。好ましい実施形態では、2つの材料は異なる色を有し、及び得られた物品は多色効果を示す。2つの材料は、互いを覆って積層されていない。  (もっと読む)

(もっと読む)

2つ又はそれ以上の材料で作成されるプリフォーム及びこれを得る方法

2つの異なる材料で作成されるプリフォームの作成方法、ここで第一の材料(4)及び第二の材料(22)が同軸でない中心軸を有するノズルで射出される。好ましくは、プリフォームは、第一の材料の側壁の中に第二の材料の包摂を含む。その新規プリフォームは、好ましくは底領域(1c)及び側壁領域(1b)を含み、底領域は、もっぱら第一の材料で作成され、かつ側壁領域は、第二の材料(22)により満たされる少なくとも1つの容積(14)を除いて、全般的に第一の材料(4)で作成される。  (もっと読む)

(もっと読む)

金型成形管状部材及び蠕動ポンプのための方法及び装置

蠕動ポンプ(10)と管状部材(18)からなるシステムが提供される。蠕動ポンプ(10)は管状部材(18)を圧縮して管状部材(18)内の液体を所望の方向に押出すように動作する。管状部材(18)は金型成形され、これにより予測可能な一定の流量を可能にする。 (もっと読む)

熱可塑性材料の光導管の製造方法

本発明は、熱可塑性材料の光導管(14)を製造する方法に関する。

この導管は、第1の軸と呼ばれる縦の軸(A−A´)に沿って光を伝えるための長方形型材によって構成され、両端の一方に前記第1の軸に対して傾斜した壁部(28)と、レンズの回転軸(B−B´)が縦の対称面に含まれるレンズ(32)とを備えた光リレー(26)を含み、前記導管(14)はレンズの厚さを超える所定の最大高さHmax及び縦の軸(A−A´)に沿った所定の平均の長さLmoyを有する。本発明によれば、光導管を、熱可塑性材料を導管と同一形状のキャビティを有する金型(1)内に射出成形することにより単体として作る。その射出を前記軸(A−A´,B−B´)によって規定される面に実質的に平行な面全体を覆うように前記キャビティの一側に設けられた注入オリフィスを通して行う。注入オリフィスは0.2HmaxとHmaxの範囲内の高さhと、0.2Lmoyと0.8Lmoyの範囲内の長さλを有する。そして、熱可塑性材料を400mm3/sから1500mm3/sの範囲内の速度で射出する。

(もっと読む)

141 - 158 / 158

[ Back to top ]