Fターム[4F202AG21]の内容

プラスチック等の成形用の型 (108,678) | 一般形状、構造物品 (7,435) | 部分(細部) (2,010)

Fターム[4F202AG21]の下位に属するFターム

中部・胴部 (55)

端部(上下部・頭底部・前後部) (378)

内側・内面 (84)

外側・外面(←表面) (185)

内部構造 (84)

リブ又は突起を有するもの (978)

分岐を有するもの(←「とって」) (39)

ヒンジ部を有するもの (49)

Fターム[4F202AG21]に分類される特許

41 - 60 / 158

シート成形品のアンダーカット部成形方法およびこれに用いる金型

【課題】O−PETシート等の延伸合成樹脂シートから容器を成形する場合に、アンダーカット部を精度よく形成することができる成形法を提供する。

【解決手段】軟化させた合成樹脂シートを雌型の上に配置し、該雌型に雄型を圧入するシート成形品の成形方法において、前記雌型は成形面の開口周縁に断面凹状のアンダーカット成形部が設けられる一方、前記雄型は前記アンダーカット成形部に対応して進退可能なスライド部が設けられ、当該雄型を前記雌型に圧入した状態で前記スライド部を前記アンダーカット成形部内に進出させて前記シート成形品の開口周縁にアンダーカット部を成形する。合成樹脂シートは延伸合成樹脂シート、特に1軸または2軸延伸性を有するPETシートであることが好ましい。

(もっと読む)

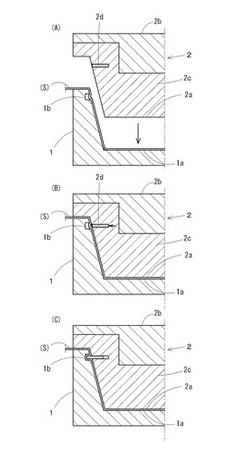

樹脂製窓の2色射出成形方法

【課題】周縁形状が平滑な樹脂製窓を見栄え良く成形する。

【解決手段】位置決めピン17を樹脂パネル5にその端面から挿入して樹脂パネル5を下方から支持してキャビティ型9に保持した状態で収縮させ、樹脂パネル5の端面の位置決めピン17による支持側の辺を除く3辺とキャビティ型9の成形面16との間に隙間Sを生じさせ、キャビティ型9と第2コア型13とを型締めして第2コア型13の当接面26をキャビティ型9に保持された樹脂パネル5裏面に当接させるとともに突条部27を隙間Sに挿入する。これにより、樹脂パネル5の周壁部3内側と第2コア型13との間に第2キャビティ47が形成され、この状態で、第2キャビティ47内に不透光性樹脂49を射出充填して不透光性の枠部7を成形する。

(もっと読む)

飲料ディスペンサのモータ側カップリング部材製造方法及びモータ側カップリング部材

【課題】本発明は、抜止部材の傾きを抑制でき、振動の発生を低減できる飲料ディスペンサのモータ側カップリング部材製造方法及びモータ側カップリング部材を提供することを目的とするものである。

【解決手段】本発明による飲料ディスペンサのカップリング部材製造方法及びモータ側カップリング部材は、抜止周面支持突起201aで抜止部材141の筒部151の外周部153を支持するとともに、抜止部材141を第1及び第2金型201,202で挟持することで第1及び第2金型201,202に対する抜止部材141の位置決めを行い、筒部151の本体先端部151a及び壁部154の壁先端部154aが、カップリング部材本体140のモータ側端面143及びカップリング側端面144から露出される構成である。

(もっと読む)

筒状部品

【課題】射出成形により成形される筒状部品にて、簡単な構成により形状精度のよい筒状部品を提供すること。

【解決手段】射出成形により成形される筒状部品である円筒部材10は、両端面が開放され、外周、もしくは、内周面に螺旋状の溝を有する筒状部と、上記筒状部中央の周方向に並び、上記螺旋状の溝を挟むように設けられた複数の凹部とを有する。複数の凹部を設けていることから円筒部材10は、成形時に中央部が相対的に高温にならず、端面部が相対的に低温にならず、成形収縮率が全体的に均一化し、形状精度のよい筒状部材が得られる。

(もっと読む)

ケガキを備えた成形品

【課題】成形品の立面における後加工部の中心から大きくずれることなく穴位置ずれ許容範囲内で、穴加工を容易にしかも精度良く行うこと。

【解決手段】金型11の抜き方向Dと略平行する向きに延びる立面1aを有し、該立面1aの一部を穴加工が施される後加工部3とし、後加工部3の中心部に、穴位置ずれ許容範囲4を径とする略円形ケガキ5を突設させた成形品1である。

(もっと読む)

肉薄容器及びその射出成形方法

【課題】ポリ乳酸樹脂の生分解性を損なうことなく、装飾性を備える肉薄容器及びその射出成形方法を提供する。

【解決手段】肉薄容器Wは、ポリ乳酸樹脂に対して2.6〜4重量%の範囲の超臨界状態の二酸化炭素を含浸してなるポリ乳酸の溶融樹脂を射出成形してなり、ゆず肌の外表面を備える。肉薄容器Wは、0.45〜0.7mmの範囲の厚さを備えることが好ましい。肉薄容器Wは、ポリ乳酸樹脂に対して2.6〜4重量%の範囲の超臨界状態の二酸化炭素を含浸させたポリ乳酸の溶融樹脂を射出する方法により得ることができる。キャビティ29は、ゲート32とキャビティ29の先端部との間に、ゲート32の周辺部よりも肉厚である肉厚部29aを備えることが好ましい。金型12に複数のキャビティ29が配設されている場合には、各ゲート32の開閉を電磁開閉弁により行うことが好ましい。

(もっと読む)

繊維基材の製造方法

【課題】本発明は、複数の成形体を備える繊維基材の製造方法を提供することを目的とする。

【解決手段】繊維に熱可塑性樹脂を含浸させた基材12に複数の成形体11が射出成形された繊維基材10の製造方法であって、溶融樹脂14を注入するゲート17、各成形体11を成形する複数の成形空間18、及び前記ゲート17と前記各成形空間18とを繋ぐ樹脂流通路19を備える金型15に前記基材12を配置する型配置工程と、前記ゲート17から前記溶融樹脂14を射出して、前記溶融樹脂14が前記樹脂流通路19を通り、前記各成形空間18に前記溶融樹脂14を充填する射出工程と、前記溶融樹脂14を冷却し固化させることにより前記成形体11を成形する二次成形工程と、を含み、前記射出工程において、一つの前記ゲート17から分岐して前記各成形空間18に前記溶融樹脂14が送り込まれることを特徴とする繊維基材10の製造方法。

(もっと読む)

成形品の製造方法、金型および成形品

【課題】金型を用いて表面に凸部を形成する際に欠けの発生を防止する成形品の製造方法、金型および成形品を提供すること。

【解決手段】金型30には、凸部11および凹部13を成形するために、複数の直線状に延びる金型凸部33が等間隔に形成されるとともに、この金型凸部33に隣接して直線状に延びる金型凹部34が等間隔に形成される。金型凸部33は、側面部331と、端面部332と、側面部331と端面部332とを連結する平面状の斜面部333とにより形成されている。すなわち、金型凸部33は、斜面部333により平面状に面取り加工(またはC面カット)された形状である。

(もっと読む)

金型装置

【課題】部品点数が少なく構成が簡単であり組み立てに手間と時間がかからない2段突き出しを可能とする金型装置を提供する。

【解決手段】エジェクタ台板15の突き出し動作に伴って、突き出し初期にはコアピン20とスリーブ30とが同時に型抜き方向へ移動し、突き出し途中から移動が規制されたコアピン20に対してスリーブ30のみが型抜き方向へ移動する。

(もっと読む)

円筒状のレンズ枠および円筒状のレンズ枠を製作するための金型

【課題】金型により成形可能であって、複数の直進溝を備えた耐衝撃性が高い円筒状のレンズ枠を提供する。

【解決手段】カムフォロア4c,5cが光軸に沿って摺動する直進溝7d,7eを有し、該直進溝が射出成形金型である内型スライド52と、該内型スライド52とスライド方向が交差する外型スライド54とにより形成される直進ガイド枠7であって、直進溝7dには段差面部7d1と、該段差面部を境に内径側溝の一対の内壁面7d0,7d00と、外径側溝の一対の内壁面7d2,7d3とが設けられ、上記一対の内壁面の一方の内壁面7d0は、内型スライド52にて形成し、段差面部7d1と、他方の内壁面7d00と、上記一対の内壁面の一方の内壁面7d2,他方の内壁面7d3とは外型スライド54により形成する。

(もっと読む)

導線係止構造、表示装置及び樹脂成形品の成形方法

【課題】割型及び入れ子により成形されるリブによって導線が損傷しないようにすることができる導線係止構造、表示装置及び樹脂成形品の成形方法を提供する。

【解決手段】樹脂製の前キャビネットの一部に設けられている板状のリブ2に、該リブ2の頂面から基端側へ窪み、導線が嵌入される嵌入溝を設け、該嵌入溝の内面に、該嵌入溝の窪み方向に沿う溝22を設け、溝22に割型及び入れ子の型合わせ面が位置するようにリブ2を成形することができ、割型及び入れ子の型合わせ面にて生じる尖鋭縁及びバリを溝22内に生じさせることができるようにした。

(もっと読む)

断熱材を有する熱成形金型および関連方法

【課題】装飾が重なり合う領域では、装飾の厚さが2倍になり、装飾および/または食品用鉢上の装飾の2つの厚さの間に不完全な結合が通常観察される。これを解決する為の金型と方法を提供する。

【解決手段】装飾を有する食品用鉢を熱成形するための金型および関連方法に関し、前記金型(1)はプレートの形をしていて、その厚さ内に鉢を熱成形するための少なくとも1つのセル(2)が形成され、前記金型は、前記金型の熱浸透率より小さい熱浸透率を有するエレメント(3)を備え、前記エレメント(3)は前記セルの周壁(21)の少なくとも一部の上に配置され、前記一部は前記装飾の重なり合う領域に接触していることが意図される点を特徴とする。

(もっと読む)

インサート樹脂成形部品とその製造方法とそれに用いられる樹脂成形金型および圧力センサ

【目的】従来の単純な樹脂成形金型を用いて低コストでピン跡を塞ぐことができるインサート樹脂成形部品とその製造方法とそれに用いられる樹脂成形金型および圧力センサを提供する。

【解決手段】金属端子2を樹脂成形金型に設置したピン13で支える場合に、ピン13の構造を上側の金型11にも接触するようにすることで、固化した樹脂1にピン跡の貫通孔6を形成する。金属端子2の表側をコーティング材7で被覆するとき、同時にこの貫通孔6を通して、金属端子2の裏面もコーティング材7で被覆する。この方法により、一回のコーティング材7の塗布でインサード樹脂成形部品を裏返しにすることなく、金属端子2の表裏を被覆できて、設備費用や製造コストを下げることができる。

(もっと読む)

タイヤの製造方法、及び、金型

【課題】熱可塑性材料の注入圧力を低減させることによりビードコアの位置精度を向上させることができるタイヤの製造方法、及び、金型を提供することを課題とする。

【解決手段】金型10のキャビティS内の所定位置にビードコア11を配置し、熱可塑性の溶融樹脂を押圧してキャビティS内に注入するメルトキャスティングを行い、タイヤ骨格部材20を成形する。このようにメルトキャスティングを行って熱可塑性の溶融樹脂を押圧して注入するので、射出成形することに比べ、押圧力を著しく低くすることができる。従って、注入しているときのビードコア11の動きを抑え易いので、ビードコア11の位置精度を容易に高くすることができる。また、金型10の耐圧構造を大幅に簡素にすることができる。

(もっと読む)

中空部材の製造装置

【課題】内径が小さい中空な空間を有する中空部材を製造することができる中空部材の製造装置を提供する。

【解決手段】互いに接近離間可能に設けられた一対の型と、一対の型を接近させた状態において両者の間に形成されるキャビティC内に流動性を有する材料を供給する材料供給部とを備えた装置であって、キャビティC内に、一対の型が接近離間する方向と平行な中心軸を有する、直径が基端から先端に向けて狭くなるように形成されたピン4が配置されており、材料供給部が、その一端が、ピン4の先端側からキャビティC内に材料を投入する投入口となった材料流路5を備えており、材料流路5は、その中心軸がピン4の中心軸と同軸になるように形成されている。材料を供給したときにピン4が破損したり、ピン4の位置がずれたりすることを防ぐことができる。

(もっと読む)

キャップ成形用金型、その金型で成形されたプラスチック樹脂製キャップ及びそのキャップを装着した容器

【課題】圧縮成形法を用いて、アンダーカットの問題を発生させず、かつ、キャップ本体とPPリング若しくはフランジとの接続部であるミシン目を、切削工程を経ずに成形の出来上がり状態で仕上げることが可能な金型を提供する。さらにプラスチック樹脂製キャップ及びそのキャップを装着した容器を提供する。

【解決手段】本発明は、天面部とスカート部とを有するキャップ本体及びスカート部の下端部と一体に成形されて連結されているピルファープルーフリング若しくはフランジを備えたプラスチック樹脂製キャップを圧縮成形法によって成形するためのキャップ成形用金型において、金型のキャビティは、スカート部の外径をR1、ピルファープルーフリング若しくはフランジの外径をR2(但し、R1<R2)とする凹部を有し、金型のコアは、スカート部の内径をR3(但し、R3<R1)、ピルファープルーフリング若しくはフランジの内径をR1とする凸部を有する。

(もっと読む)

高分子電解質膜の洗浄方法及びそれに用いるスペーサ並びに巻取体

【課題】高分子電解質膜を効率よく、且つ狭いスペースで、表面を傷つけることなく洗浄する方法を提供すること。

【解決手段】支持フィルム3の表面に高分子電解質膜1を形成した積層フィルムFの、巻き取り方向に対して垂直方向の両端の2つの辺のそれぞれに沿って、帯状のスペーサ2を配置する。そして、積層フィルムFの間にスペーサ2が挟み込まれるように積層フィルム2をロール状に巻き取る。このロール状に巻き取られた積層フィルムFを洗浄液で洗浄する。

(もっと読む)

プラスチック気泡シート製造用の金型とそれを使用して製造した薄肉のプラスチック気泡シート

【課題】

真空成形ロールを使用する気泡シートの製造において、材料として高機能樹脂を選択することによって材料の使用量を低減しながらも、緩衝材としての性能は維持した製品を、高い生産性をもって製造することを可能にした気泡シート製造用の金型と、その金型を使用して製造した、薄肉であるが性能的にすぐれた気泡シートを提供する。

【解決手段】

真空成形ロールに設けたキャビティの大きさが、キャップの底面に相当する面において測定した直径(断面が円形以外の場合は、同じ面積の円に換算して)が5〜40mmの範囲にあり、キャビティの形状が、側壁がキャップの底面に相当する面に対して垂直な線から1〜35度、好ましくは5〜25度、より好ましくは10〜15度の範囲で傾斜したテーパ面である金型。

(もっと読む)

樹脂成形品の製造方法、及び成形型

【課題】電気的な接続信頼性の低下が抑制された樹脂成形品の製造方法、及び該樹脂成形品を形成する成形型を提供する。

【解決手段】電気的な接続機能を有する配線部材の一部が樹脂成形部材から露出された樹脂成形品の製造方法であって、配線部材におけるボンディングワイヤとの接続部位を含む一面との接触面に、該接触面から外面までを貫通する貫通孔が形成された成形型を用い、接触面に一面を当接させて、配線部材を成形型の内部に配置する配置工程と、成形型の内部に溶融樹脂を注入し、溶融樹脂を冷却固化することで、樹脂成形部材を形成する形成工程と、を有する。

(もっと読む)

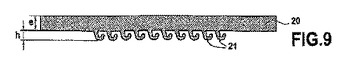

射出成形によって得られたフック面を有する成形品

少なくとも1つの注入点での射出成形によって得られる一体成形品であって、外側包絡面を形成する面内の空間によって画成される体積を有する本体(20)と、該成形品の本体と同じ成形時に得られる少なくとも1つのフック(21)、好ましくはフック叢を備え、前記フックまたは各フックが、長手方向軸を有する支柱、および支柱から側方に突出する捕捉部分を有し、フックの体積が、本体の体積より実質的に小さく、すなわち、本体の体積より少なくとも100分の1ほどに小さく、好ましくは1000分の1ほどに小さく、たとえば100,000〜100,000,000分の1ほどに小さく、長手方向軸に対して横断方向に測定した支柱の幅、または横断方向最小寸法が、支柱の長手方向軸に沿って測定した本体の厚さより小さいことを特徴とする成形品を提供する。  (もっと読む)

(もっと読む)

41 - 60 / 158

[ Back to top ]