Fターム[4F202AG21]の内容

プラスチック等の成形用の型 (108,678) | 一般形状、構造物品 (7,435) | 部分(細部) (2,010)

Fターム[4F202AG21]の下位に属するFターム

中部・胴部 (55)

端部(上下部・頭底部・前後部) (378)

内側・内面 (84)

外側・外面(←表面) (185)

内部構造 (84)

リブ又は突起を有するもの (978)

分岐を有するもの(←「とって」) (39)

ヒンジ部を有するもの (49)

Fターム[4F202AG21]に分類される特許

121 - 140 / 158

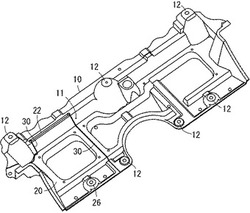

樹脂カバーの成形方法

【課題】成形時における樹脂材の流動性が阻害されるのを防止できるとともに、冷却工程での樹脂材の収縮によって蓋体と開口部との間の隙間が大きくなることも防止できる樹脂カバーの成形方法を提供する。

【解決手段】カバー本体の一部に蓋体によって開閉される開口部があり、この蓋体がヒンジ部によってカバー本体と一体に接合されている樹脂カバーの成形方法であって、カバー本体10の成形時に、ヒンジ部22を除く蓋体20の輪郭線上に、結合膜を残した深さの切断溝30を成形する工程と、カバー本体10の成形後に切断溝30の結合膜を引き裂くことによって蓋体20を開閉可能な状態に仕上げる工程とからなっている。

(もっと読む)

折り畳み部を有するプラスチック気泡シートの製造装置および製造方法

【課題】長尺のプラスチック気泡シートの一部に横方向に気泡突起が存在しないか、または他の部分の気泡突起に比較してその高さを著しく減じた部分(折り畳み部)を形成させる手段に関し、特に、製品の種類により、折り畳み部を設けたり、設けなかったり、また、折り畳み部の位置を変更させる必要が生じ、これらを運転中に簡便に行う手段を提供する。

【解決手段】多数の真空吸引孔12が円筒軸方向(横方向)に列を形成して表面に存在し、回転可能に支持されている円筒11と、円筒内部に真空吸引孔の列に対応して円筒の軸方向に配設されている空気の通路である多数のアキシャル孔13を備え、このアキシャル孔の円筒の端部に設けられており、空気の流れを開閉可能にする弁15と、この弁を開閉する手段とを有する。

(もっと読む)

光学素子および光学素子成形金型

【課題】金型の構成の簡素化、金型に要するコストの削減、光学素子の歩留まりの向上および光学素子の光学性能の確保を実現することができる光学素子および光学素子成形金型を提供する。

【解決手段】所定の光学機能を有する光学機能面2、3およびその保持部6が同一材料で一体的に形成された光学素子21であって、保持部6の外周面上に、光学機能面2、3の径方向における外側に向かって突出された位置調整用凸部25を有し、位置調整用凸部25に光学素子成形金型のゲート内で成形された部位30を備えた。

(もっと読む)

射出成形回路部品の製造方法とそれに用いる金型

【課題】 一次成形品の変形を防止することができるMIDの製造方法とそれに用いる金型とを提供する。

【解決手段】 立体形状を有する一次成形品1の表面の所定の領域を、インサート成形によって、二次成形部分13で被覆して二色成形品2を形成し、この二色成形品2のうち、一次成形品1の、二次成形部分13で覆われていない表面に、選択的に、回路となる金属層11を形成してMID3を製造する際に使用する金型14に、その賦形面23から突出して、一次成形品1の片面5に当接する突起31を設けて、インサート成形時に、一次成形品1が変形するのを防止する。

(もっと読む)

ハスバ歯車の成形金型装置及び成形品

【課題】金型の型締め動作を利用して、特別な装置を必要とせず、可動側のみに設けた位置決め手段により、成形品の形状の制約も受けず、安価にかつ簡単な構造で歯部を形成する駒を所定の位相位置に戻しかつ位置決めできる成形金型装置、及び位相位置が一定である成形品を提供する。

【解決手段】離型時に歯部を形成する駒3が回転動作するハスバ歯車の成形金型装置において、型締め時に金型の型締め動作を利用し、離型時と逆方向に前記駒の回転動作を行い、前記駒3を所定の位相位置に戻しかつ位置決めする。

(もっと読む)

型内塗装用金型

【課題】金型からの塗料の漏出を防止しつつ、樹脂成形体の端部付近にアンダーカット形状を形成することが可能な型内塗装用金型を提供する。

【解決手段】樹脂成形体9を形成するために複数の金型1で構成するキャビティ12に樹脂を供給する樹脂供給手段6と、キャビティ12の内部にある樹脂成形体9の被塗装面96に塗料を供給する塗料供給手段7とを有し、隣接する金型どうしの境界位置に、キャビティに連通する補助キャビティを設けると共に、樹脂成形体9にアンダーカット部92を形成すべく、金型1に設けられ、金型1の表面に対して傾斜した方向に突出可能なスライドコア4を備えた型内塗装用金型であって、スライドコア4が補助キャビティの一部を形成すると共に、スライドコア4の突出に際して、樹脂成形体9が金型1の表面に沿った方向に移動するのを防止する制止手段を備えた型内塗装用金型。

(もっと読む)

冷蔵庫扉内板、冷蔵庫扉内板の成形金型装置、冷蔵庫扉内板の成形方法

【課題】 従来の冷蔵庫扉内板は、成形時型離型時無理抜き状態ではメクレ、反り又はヒネレ等が生じ抗品質の成形品を得ることができないという課題があった。

【解決手段】 この発明は、扉外板とで冷蔵庫扉本体を形成する扉内板であって、前記扉内板はポケット部を挟持する側壁部と、前記扉内板の裏面にあって前記側壁部の裏面中空肉盗み部と、この中空肉盗み部を多数分割するように所定間隔で設けた駒倒れリブ部と、前記扉外板と扉内板との間に発泡充填される断熱材を食付かせるアンダーカット挿入部を複数設けた内板平面部と、前記裏面中空肉盗み部を有する側壁部の外周縁部に設けたガスケット保持溝部とを合成樹脂材により一体に成形したことを特徴とする冷蔵庫扉内板。

バランスの良い

(もっと読む)

プリフォーム、FRP成形体およびそれらの製造方法

【課題】湾曲もしくは屈曲している面を有する板状体を用いて、目標とする形状のプリフォーム、FRP成形体を容易にかつ安価に、しかも精度良く製造する。

【解決手段】湾曲もしくは屈曲している面を有する板状体の該面上に強化繊維プリフォームを配置し、好ましくは複数個に分割されたマンドレルを強化繊維プリフォームに沿わせて配置し、全体を密閉媒体で覆って内部を減圧することにより、強化繊維プリフォームを板状体の前記面に沿うように変形させて板状体に密着させることを特徴とする、プリフォーム、FRP成形体の製造方法、およびその方法により製造されたプリフォーム、FRP成形体。

(もっと読む)

熱可塑性樹脂成形品の製造方法

【課題】所定形状に賦形された熱可塑性樹脂発泡シートに、部分的に機能性部材が融着されてなる熱可塑性樹脂成形品の製造方法を提供する。

【解決手段】(1)前記機能性部材を賦形するための凹部が形成されてなる成形面を有し、少なくとも該凹部の壁面から真空吸引可能な平板状の成形型Aと、平板状の成形型Bとの間に、熱可塑性樹脂発泡シートを供給する工程(2)成形型Aと成形型Bを型閉めする工程(3)工程(2)で該成形型Aの成形面に形成されてなる凹部の開口部を前記熱可塑性樹脂発泡シートで塞いだ状態で、凹部壁面から真空吸引する工程(4)該凹部に通ずるように成形型A内に設けられた樹脂通路を通じて溶融状熱可塑性樹脂を該凹部に供給し、該溶融状熱可塑性樹脂と前記熱可塑性樹脂発泡シートとを融着一体化する工程(5)溶融状熱可塑性樹脂の供給を停止すると同時または停止した後に、熱可塑性樹脂成形品を取り出す工程を含むことを特徴とする。

(もっと読む)

情報記録媒体および成形用金型

【課題】磁気テープに対する傷付きを防止し得る情報記録媒体を提供する。

【解決手段】磁気テープTを巻回するテープリール2,2を回転可能に収容すると共に磁気テープTの引き出し口3aがその前面側に形成されたケース本体と、磁気テープTよりもケース本体の天面側においてテープリール2に対して接離する方向に沿ってスライドさせられることによってテープリール2の回転規制および回転規制の解除を行う板状の本体部41を有するリールブレーキ4とを備え、本体部41は、その先端部50が磁気テープTの幅方向の端部に対向するように引き出し口3a側に向けて突出形成されたリブ41bを備えて構成され、リブ41bは、磁気テープT側の一面と先端部50における引き出し口3a側の側面とを曲面で繋げた形状に形成されている。

(もっと読む)

真空成形装置

【課題】シート部材を型部材から剥がす際に、シワの発生を抑えることのできる真空成形装置の提供。

【解決手段】凹部23の内壁面に真空孔が形成された下型を備え、この下型上にセットされたシート部材に対して真空孔を介して真空引きを行うことにより、シート部材を凹部23に密着させて所望の形状に真空成形する真空成形装置であって、凹部23は、アンダーカットに形成された傾斜側部内壁面23Cと、傾斜側部内壁面23Cに対向配置される曲面状側部内壁面23Fと、傾斜側部内壁面23Cおよび曲面状側部内壁面23Fの横方に配置される側部内壁面とを備え、真空成形後に、凹部底面23Dに密着したシート部材を上方へ持ち上げるピン34が、傾斜側部内壁面23Cと側部内壁面とが繋がった角部を通り且つ曲面部に接する接線と、角部を通り且つ傾斜側部内壁面23Cに接する接線とで挟まれた範囲内に設ける。

(もっと読む)

二重樹脂射出成型方法、その方法で成型された樹脂製品及びオルタネータ用レギュレータケース

【課題】溶融樹脂の充填圧を有効利用することにより、押えピンを用いることなく一次成型品3を金型内で確実に固定させてオルタネータ用レギュレータケース1を二次成型品として成型することができる二重樹脂射出成型方法を提供する。

【解決手段】一次成型品3を固定金型4と可動金型5の成型壁部4b、4cに複数箇所で当接させて位置決めし、ゲート11から溶融樹脂をキャビティW内に充填する際、キャビティW内に加わる溶融樹脂の充填圧により、固定金型4と可動金型5の成型壁部4b、4cに対する一次成型品3の当接状態が保持されるようにゲート11の配置を設定している。一次成型品3が固定金型4と可動金型5の成型壁部4b、4cに当接して保持されるので、押えピンを用いることなく一次成型品3をキャビティW内で確実に固定させてオルタネータ用レギュレータケース1を成型することができる。

(もっと読む)

エアバッグドア部付き内装品及びその成形方法

【課題】 表面に隆起や落ち込みがなくて見映えのよいエアバッグドア部を有する内装品を容易に成形する。

【解決手段】 破断予定部23を形成するための溝形成刃39(切り込み溝形成手段)をキャビティ31内から後退させた状態で、キャビティ31に溶融樹脂を充填圧をかけながら充填した後、この充填圧を除去し、溝形成刃39をキャビティ31内に進出させて切り込み溝21を形成し、溝形成刃39を上記切り込み溝21から後退させた後、キャビティ31内に圧力をかけて保圧状態とし、切り込み溝21を構成する側面21a同士が接した破断予定部23を形成する。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】芯材に表皮を積層した自動車用内装部品を形成する方法において、所望の部分を有効にソフト化し、且つ重量アップを抑制できる製造方法を提供する。

【解決手段】表皮3の一部に厚肉部6を形成するために、前記キャビティ4の一部の部分の間隙を大きくするとともに、その間隙を大とした部分にある型をスライド型13’に構成する。該スライド型13’には、反対側のキャビティ型12に向かって複数の凸部14を突出させる。前記熱硬化性樹脂を注入して加熱した後、該熱硬化樹脂が未硬化の段階で前記スライド型13’を他方の型から離れる方向へスライドさせる。すると、厚肉部6における熱硬化性樹脂に前記凸部14に対応した凹陥部16が生じ、表皮3の硬化後に上記凹陥部16が閉じることによって、前記厚肉部6に相当する部分の表皮内に気泡17’を生じさせる。

(もっと読む)

用紙エッジガイドの製造方法、及びプリンタの用紙エッジガイド

【課題】プリンタの移動自在に設けられる用紙エッジガイドの製造方法において、ガタつきを防止できる用紙エッジガイドを得ることができる。

【解決手段】嵌合部51のレール挿入空間を形成するための中子金型70は、パーティング面70pで分割された金型71と金型72から成る。金型71は、嵌合上面51aを形成するための上形成面70aを有し、金型72は、嵌合下面51bを形成するための下形成面70bを有する。パーティング面70pは、上形成面70a及び下形成面70bの伸びる方向(基準方向)に対して傾斜しており、上形成面70aと下形成面70bは、金型71と金型72を結合させたとき基準方向に平行となる。金型71と金型72を結合させてキャビティ内に樹脂を充填した後、金型71と金型72を、各々、幅が太くなっている側に、基準方向に対してパーティング面70pの傾斜角度の略半分の勾配量で抜く。

(もっと読む)

管保持具の製造方法及び管保持具

【課題】 管保持部の中央部分にヒケが生じても、管を傷つけることなく保持できる管保持具を提供することにある。

【解決手段】 管保持具21を、融解した樹脂材料を成形用型に射出して融解樹脂の固化によって形成する。樹脂の融解時における、管保持部26の長さ方向の両端部35、37の内径は、融解樹脂の固化時のヒケによる管保持部26の長さ方向の中央部分19における内径41Aの拡大が生じても両端部の内径38Aより大きくならない大きさで、中央部分19における内径より大きく形成される。

(もっと読む)

樹脂成形品

【課題】 ボスのネジ挿入孔内周面に亀裂が発生しない樹脂成形品を提供する。

【解決手段】 ネジ挿入孔7aを有するプルハンドル取付用ボス7基端側に厚肉部23を一体に成形する。プルハンドル取付用ボス7及び厚肉部23を除くドアインナパネル本体3に、成形型のキャビティ内に射出充填した繊維入り熱可塑性樹脂が固化する過程で、プルハンドル取付用ボス7及び厚肉部23を除くドアインナパネル本体3に対応するキャビティ容積を拡大させて繊維入り熱可塑性樹脂を繊維の弾性復元力で膨張させることにより内部に多数の空隙Aを形成する。プルハンドル取付用ボス7及び厚肉部23を、成形時にプルハンドル取付用ボス7及び厚肉部23に対応するキャビティ容積を拡大せず、空隙Aのない堅いソリッドにする。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】自動車用内装部品及びその製造方法であって、軽量化及びコストダウンを図るとともに、外周端末部の見栄えを向上させ、かつ端末処理作業を簡素化する。

【解決手段】ツートンタイプのドアトリム10におけるドアトリムアッパー20、または一体型のドアトリム100は、軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される樹脂リブ22と、発泡樹脂基材21の表面に積層される加飾材23とから構成する。従って、軽量な発泡樹脂基材21を使用するとともに、樹脂リブ22での投影面積の軽減化により、軽量化、コストダウンを図る。また、成形金型41,42間のシャーエッジ部Aで発泡樹脂基材21における端材21aをカット除去し、その後、カットラインから外方に延設する加飾材23の巻込みシロ23aを発泡樹脂基材21の裏面に巻込み処理する。

(もっと読む)

シート成形体の製造方法およびインサート成形体の製造方法

【課題】 加飾シートを立体成形する際において加飾シートを均一に拡張するとともに、加飾シートと雄型の表面とを良好に密着させることにより、加飾シートにシワを生じさせることなく、意匠性に優れ、所望の立体形状に成形されたシート成形体を製造する。

【解決手段】 加熱した加飾シート11の表面11a側の気圧を裏面11b側よりも低くして加飾シート11を拡張する。その後加飾シート11の裏面11b側からアーム手段29を前進させ、加飾シート11の周縁に当接させて加飾シート11を支持しながら、加飾シート11の表面11a側の気圧を裏面11b側よりも高くして、加飾シート11を反転させる。その後加飾シート11の裏面11b側からシート成形用雄型27を押圧しながら、アーム手段29の後退と、加飾シート11の表面11a側の気圧の相対的な上昇とを行い、加飾シート11をシート成形用雄型27の表面に沿わせて立体成形する。

(もっと読む)

射出成形品

【課題】遮光線等の微小な凹凸を有する射出成形における成形品に反りが発生することを防止する。

【解決手段】鏡筒20は、円筒形状の筒部21の一端側から軸方向に延びる延長部22を有し、樹脂の射出成形によって成形される。筒20の射出成形と同時に、筒部21の内周面及びこれに続く延長部22の内周面には連続した凹凸形状の遮光線23が、延長部22の外周面には、遮光線23と同じピッチ及び振幅で同じ方向に延びる連続した凹凸形状の擬似遮光線24が、それぞれ形成される。遮光線23、擬似遮光線24が延長部22の内周面、外周面に射出成形と同時に形成されることにより、延長部22における樹脂温度分布が内周側と外周側とで略同一となり、樹脂の成形収縮率の差が生じない。

(もっと読む)

121 - 140 / 158

[ Back to top ]