Fターム[4F202AH24]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | 車両(←軽車両)部材 (2,475) | バンパ (49)

Fターム[4F202AH24]に分類される特許

1 - 20 / 49

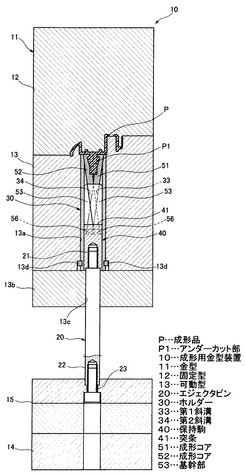

アンダーカット処理機構

【課題】成形品Pのアンダーカット部P1が型抜き方向と交差する両側に凹凸する形状であっても、限られた設置スペース内でより大きな移動ストロークを実現して容易に型抜きすることができるアンダーカット処理機構を提供する。

【解決手段】可動型13に内設されたホルダー30内で、アンダーカット部P1を成形する一対の成形コア51,52は型抜き方向に移動する保持駒40に連結支持され、型抜き時に各成形コア51,52は、互いに対接する成形位置から離隔する離型位置に向ってガイド手段33,34に案内され、それぞれ保持駒40の一端側から他端側へと互いに逆向きに前後ですれ違うように移動する。

(もっと読む)

成形金型

【課題】成形品のアンダーカット部における成形品質を向上することができる成形金型を提供する。

【解決手段】可動型11におけるアンダーカット部20の成形面11a上には、脱型コア12の移動方向に向かって次第に浅くなる凹状部13を形成し、この凹状部13によってアンダーカット部20に形成された凸状部14との係合により、脱型コア12の移動方向に対する直交方向でのバンパー21の移動を規制するように構成した。

(もっと読む)

射出成形方法

【課題】多点ゲート方式にて射出成形を行うにあたって、二方向から溶融樹脂材料が流入する場合であってもウエルドの発生を抑制するとともに、仮にそのウエルドの発生が不可避であっても当該ウエルドを目立ちにくいものとする。

【解決手段】バンパーフェイシアBfのバンパーサイド部Sbにはモール溝Mが延在していて、そのモール溝Mの底部に開口部としての複数の係合溝Hが間歇的または不連続で形成されている。バンパーサイド部Sbの成形に際して、矢印D方向からの溶融樹脂材料の流入をもってモール溝Mの末端まで回り込ませるものとする。その後にサイドゲート21から溶融樹脂材料を流入させる。これにより、モール溝mまたはその近傍でのウエルドの発生を抑制する。

(もっと読む)

ワーク保持治具及びそれを用いたワークの加工方法

【課題】汎用性が高く、支持部位の形状が異なる様々な種類のワークを容易に保持することが可能であり、これによりコストの低減を図ることができるワーク保持治具及びそれを用いたワークの加工方法を提供する。

【解決手段】被加工部位128と、ロッド嵌合穴126a、126bが形成された支持部位118とを有するワークWを、ワーク保持治具10a、10bで保持する。これらワーク保持治具10a、10bは、第2大径孔30が形成された支持基材16と、前記第2大径孔30に挿入される媒介部材18と、ロッド嵌合穴126a、126bに挿入される係合部材20とを有する。支持基材16が加工用テーブル14に取り付けられると、ワークWの被加工部位128が鉛直上方に臨む。この被加工部位128に対して所定の加工が施される。

(もっと読む)

射出成形方法

【課題】 製品の意匠面に生ずるヒケ等の外観不良を防止するに好適な射出成形方法を提供する。

【解決手段】 本発明によれば、意匠面側の金型キャビティ温度を反意匠面側の金型キャビティ温度より高く設定するとともに、反意匠面側の金型キャビティ面に、樹脂をコーティングしたりする等して、樹脂が離型しやすくなるように表面加工する。この状態の金型で、樹脂の射出完了後に型締力を低下させて、短時間で金型内での樹脂圧力が0Paとなるように制御することによって、反意匠面側の金型キャビティ面と樹脂を短時間で離型させることにより、意匠面側の樹脂に樹脂の熱収縮による影響がでないようにして、ヒケの発生を抑制する。なお、前述の射出完了後に反意匠面側の金型キャビティ面にガスを注入すれば、前述の発明の効果が更に高まる。

(もっと読む)

射出成形用金型装置

【課題】ホットランナーと併用されるコールドランナーでの溶融樹脂材料の流動性を確保して、その樹脂材料の固化を防ぐとともに、成形に必要な速度および圧力の最適な制御を可能とする。

【解決手段】ホットランナーを延長するかたちでそのホットランナーと直列にコールドランナー4を設けてある。コールドランナー4は分割ブロック17側の分割面18に形成した断面略半円状の溝部19とキャビティブロック2側の分割面20とで形成される。溝部19側に厚み寸法が徐変する断熱層23を形成して、コールドランナー4に断熱効果を持たせてある。断熱層23はいわゆるパーティングラインに相当する部分に至る前に消失していて、当該部位では非断熱構造としてある。

(もっと読む)

射出成形用金型装置

【課題】ホットランナーと併用されるコールドランナーでの溶融樹脂材料の流動性を確保して、その樹脂材料の固化を防ぐとともに、メンテナンス性に優れた射出成形用金型装置を提供する。

【解決手段】コアブロック側の分割ブロック16,17における分割面18とキャビティブロック2側の分割面20との間に、ホットランナーとして機能するランナースリーブ12を延長するかたちでそのランナースリーブ12と直列にコールドランナー4を設けてある。コールドランナー4を形成している溝部19に断熱層23を形成してある。断熱層23を有するコールドランナー4のうちランナースリーブ12に近い部分が断熱層23aとともに分割ブロック16として分割されている。

(もっと読む)

車両用バンパーおよびその成形方法

【課題】射出成形によるウェルドライン発生の抑制と、薄肉,軽量化が可能な車両用バンパーおよびその成形方法の提供を図る。

【解決手段】バンパーセンター2からバンパーサイド3に亘ってモール嵌合溝4を備え、その溝底にはサイドモール6のクリップ7が圧入,係着する止着孔5を形成してある。リャバンパー1の射出成形に際しては、ゲートG1〜G3が集中するバンパーセンター2の板厚TCを小さく、バンパーサイド3の板厚TSを大きくした異なる板厚分布で成形することにより、止着孔5を形成する可動コア周りでの溶融樹脂の会合角度を大きくして、ウェルドラインの発生を抑制できるようにしている。

(もっと読む)

樹脂成形品の把持装置

【課題】樹脂成形品の把持装置において、樹脂製形品の把持不良を抑止し、かつ吸着部品による擦り傷等の発生を抑止すると共に、三次元的に複雑な表面形状の多種類の樹脂成形品にも対応可能とし、かつ当該装置の小型化及びコストダウンを図る。

【解決手段】当該装置の長さ方向に移動可能な垂直ロッド17の一端側の支持部材18は、係止部材35により垂直ロッド17に固定可能であり、他端側の支持部材18はシリンダ19により昇降自在であり、中央バキュームハウジング32及び外側バキュームハウジング12の表面には可撓性の当接部材32がそれぞれ配設され、かつ内部にはマニホールドがそれぞれ形成され、各バキュームハウジング12,31の当接部材32には、各マニホールドに連通すると共に樹脂成形品Wの表面に向けて開口する複数の開口32aがそれぞれ開設される。

(もっと読む)

成形用金型の冷却方法及び成形用金型

【課題】圧縮気体の金型冷却用通路に流す気体温度度をクーラーなどを利用しないで下げて、冷却能力を向上する点である

【解決手段】スライドコア14の内部に圧縮空気の金型冷却用通路20を配設し、圧縮空気の金型冷却用通路20の一次側21側にノズル33を設ける。そして一次側21側の通路断面積より二次側23側の通路断面積が広い圧縮空気の膨張室34を設ける。ノズル33から噴出する圧縮空気を膨張室34で膨張させることで、その二次側23側空気温度を、一次側21側空気温度よりも低くして金型冷却用通路20に通してスライドコア14を冷却させる。クーラーなどの機器を利用しなくともスライドコア14の冷却効率を上げることができる。

(もっと読む)

発泡体コアの製造方法

【課題】発泡体コアの寸法精度を向上する。

【解決手段】複数のインサート部材を型にセットすると共に、位置合わせ基準となるインサート部材の間を仕切って仕切部材を発泡成形型のキャビティに設置したもとで、発泡成形型内で発泡体原料を発泡および硬化することで、発泡体コアの外形に合わせて成形された一次成形体を得る。一次成形体を仕切部材で分割することで、基準となるインサート部材を含むブロックを得る。基準となるインサート部材に基づいて各ブロックを位置合わせし、該ブロック同士を接合することで、発泡体コアを得る。

(もっと読む)

バンパー

【課題】成形品の外観上目立たない位置にパーティングラインを形成することで見栄えのよい成形品が成形可能なバンパーを提供する。

【解決手段】相手部品(シールゴム17やラジエータサポート18)に係合して組付けられるバンパー10であって、前記バンパー10表面の所定位置に段差15が形成されるともに、当該段差15のエッジ部分に沿ってパーティングライン16を有し、前記パーティングライン16は、前記相手部品を係合した際に、前記相手部品によって隠れる位置に設定される。

(もっと読む)

樹脂成形品、樹脂成形品の成形方法および成形用金型

【課題】材着用と塗装用の樹脂成形品の成形用金型を共通させ、無塗装の場合でも樹脂成形品の耐傷付き性が低下せず、塗装した場合でも樹脂成形品の外観品質が低下しないようにすることを目的とする。

【解決手段】本発明は、表面にシボが成形された樹脂成形品であって、前記シボの深さを3μm以上5μm以下とし、前記シボのピッチを550μm以上750μm以下とし、前記シボのシボ表面の60°グロスを28以上35以下としたことを特徴とする。

(もっと読む)

真空成形装置及び真空成形方法

【課題】樹脂シートを、皺を生じさせずに、基材に対しムラ無く密着させる。

【解決手段】矩形の樹脂シート117の長辺側の縁部を第1のクランプ部201及び第2のクランプ部202でクランプし、短辺側の縁部を第3のクランプ部203でクランプして、成形金型102に装着された基材115に樹脂シート117を対面させる。クランプされた樹脂シート117を加熱軟化した後、樹脂シート117から第2のクランプ部202をアンクランプする。成形金型102は、樹脂シート117に近づくよう動く。この過程で、成形金型102の動きがサポート部材106、ベース部材204、スライド体207等を介して第1のクランプ部201に伝達し、第1のクランプ部201が動いて樹脂シート117が変形する。樹脂シート117は、その後、基材115に接して型締めされ、真空成形される。

(もっと読む)

射出成形方法

【課題】 型締め力の低減が可能な射出成形方法を提供する。

【解決手段】 第2射出ゲート2から射出開始した後も、第1射出ゲート1から低い射出圧で射出し、品質を確保できる圧力まで昇圧する。その後、保圧工程では第1射出ゲート1は逆流を防ぐ程度の低い圧力で保圧し、第2射出ゲート2は品質を確保できる圧力まで昇圧させ、面品質を確保するタイミングをずらし成形する。

(もっと読む)

金型構造及びバンパー

【課題】成形品の外観上目立たない位置にパーティングラインを形成することで見栄えのよい成形品が成形可能な金型構造及びバンパーを提供する。

【解決手段】アンダーカット部を有する成形品の成形を行う金型構造であって、前記成形品表面を成形するための第1成形面2aを有する第1成形型である固定型2と、前記成形品表面のうち前記アンダーカット部を成形するためのアンダーカット成形面3aを有するスライドコア3と、前記成形品裏面を成形するための第2成形面4aを有する第2成形型である可動型4と、を備え、前記第1成形面2aと前記アンダーカット成形面3aとによりキャビティ面Cを形成し、当該キャビティ面C上の前記固定型2と前記スライドコア3との分割位置Pにおいて、前記第1成形面2aと前記第2成形面4aとの間に段差5を形成した。

(もっと読む)

薄型樹脂成型品の補強構造

【課題】成型品の剛性を確保しつつ、同成型品の表面にヒケと呼ばれる窪みが生じることを抑制できるようにする。

【解決手段】モール2の取付面3aをバンパ1の固定面1aに固定することによって同モール2のバンパ1への固定が行われ、その固定を通じてバンパ1に補強部が設けられる。取付面3aは、固定面1aにおけるモール2の長手方向についての形状と同形状となるよう同長手方向において湾曲しているため、上記モール2のバンパ1への固定を的確に同モール2の長手方向に沿って行うことができ、モール2をバンパ1に固定することによる同バンパ1の剛性確保が的確に行われる。また、モール2のバンパ1への固定に関しては、バンパ1が製造時から冷却固化して熱収縮しきってから行うことが可能である。このようにモール2をバンパ1に固定することで、バンパ1にリブ等の補強部を一体形成する場合のように同バンパ1の表面にヒケが生じることを抑制できる。

(もっと読む)

金型の入子合わせ治具

【課題】 例えば、金型のポケット部に入子を嵌め合わせて、入子周囲の表面の最終的な仕上げ加工を行うようなときに、傾斜ロッドの傾斜角度が任意であっても簡単かつ正確に嵌め合わせることができ、また組付け時の傾斜ロッドの長さの調整が正確に行えるようにする。

【解決手段】 入子4に連結される傾斜ロッド5を挿通させることのできる挿通孔11hと球面凹部11dを備えたカラー部材11と、このカラー部材11の球面凹部11dに球面嵌合し、傾斜ロッド5を挿通させることのできる挿通孔12hを備えた球面部材12と、この球面部材12の挿通孔12hを通して外部に露出する傾斜ロッド5のネジ部5nに螺合するナット部材13を設け、ナット部材13に締め付けによって入子4をポケット部3pに引き寄せるようにする。

(もっと読む)

アンダカットを備えたプラスチック要素を射出成形するための成形型

本発明は、特に車両の車体部分の要素7、より詳細にはプラスチック製のバンパを射出成形する成形型3であって、単一の堅固な開放体を形成するように、好適に組立てられ且つ相互に接続される内側横断バー91と外側長手バー93とを備える取出しシステム9を備えることで、成型された要素7の取扱いを保証できる成形型3に関し、本発明はまた、前記成形型3を備える成型装置1、ならびに、前記成形型3により得られたプラスチック製の要素7にも関する。  (もっと読む)

(もっと読む)

樹脂部品合わせ部構造

【課題】コスト高を招くことなく、外観品質を維持することができる樹脂部品の合わせ部構造を提供する。

【解決手段】バンパーロア12前縁部の上方延出部41に車両後方Rへ向けて後退した後退部42を形成し、後退部42を底面部52と側面部53と背面部54で構成する。バンパー本体11の下端部に裏面71側へ向けて延出した後方延出部72と、後方延出部72の後端より下方へ延出した当てリブ73とを一体形成し、当てリブ73をバンパーロア12の上方延出部41の裏面51側に配置されるように構成する。バンパー本体11の下縁部に爪部81を一体形成し、背面部54の表面61側に配置されるように構成する。当てリブ73及び前記各爪部81を、バンパー本体11下端部の面方向に延在するように構成し、各爪部81が対向する当てリブ73の部位に、爪部81を形成する金型部分が挿通する矩形状の挿通部91を開設する。

(もっと読む)

1 - 20 / 49

[ Back to top ]