Fターム[4F202AJ05]の内容

プラスチック等の成形用の型 (108,678) | 装置又は装置部材の材料の特徴 (5,523) | 材質の特徴 (3,074) | ゴム(←シリコーンゴム) (290)

Fターム[4F202AJ05]に分類される特許

41 - 60 / 290

タイヤ加硫用モールドの製造方法

【課題】簡単な加工によって石膏鋳型の破損防止と石膏鋳型からのサイプ用ブレードの抜けを防止することができ、この破損防止および抜け防止に用いる部材を繰り返し使用することが可能なタイヤ加硫用モールドの製造方法を提供する。

【解決手段】石膏鋳型を製造する工程で、サイプ用ブレード1に設けた貫通孔2aに挿通した金属線材3を、捩じり合わせることにより取り付けた金属線材付きサイプ用ブレード1を、この金属線材3の全体をゴム型4の表面に露出させて、ゴム型4の表面の所定位置に植設した状態にして、このゴム型4の表面に石膏Pを流し込んで石膏鋳型を製造し、次いで石膏鋳型の表面に溶融金属を流し込んで石膏鋳型の表面形状を転写したモールドを鋳造した後で、金属線材3を、その捩じり合わせを解いてサイプ用ブレード1から除去する。

(もっと読む)

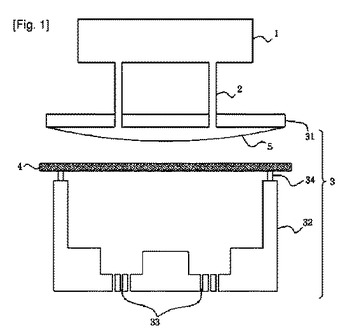

タイヤ加硫装置

【課題】従来のプラダを用いたタイヤ加硫装置においては、生タイヤの加硫成形時、プラダからの押圧力により金型へ押し付けられたタイヤ幅方向中心部、即ち、トレッド形成部の生ゴムが、タイヤ幅方向両側となるサイドウォール形成部へ集まってしまう傾向があった。

【解決手段】生ゴムからなる生タイヤにブラダを装着して金型に組み込み、加熱・加圧状態で、ブラダにより生タイヤを金型に押し付け加硫成形を行うタイヤ加硫装置において、ブラダ11を、ゴム部材と、生タイヤ14が金型12に押し付けられた際に生ゴムが生タイヤの両側へ流れ込むのを防ぐ金属プレート13とを組み合わせて形成した。金属プレート13が、少なくとも生タイヤ14のタイヤサイド部に当接するタイヤサイド当接部に位置する。

(もっと読む)

転写システムおよび転写方法

【課題】シート状のモールドに形成されている微細な転写パターンを被成型品に転写する転写システムにおいて、転写を効率よく行う。

【解決手段】微細な転写パターンM1が形成されている平板状のシート状モールドMAを移送位置決めするシート状モールド移送位置決め装置3と、シート状モールドMAの移送方向で上流側に設けられ、微細な転写パターンM1を被成型品Wに転写する転写装置5と、シート状モールドMAの移送方向で下流側に設けられ、転写装置5による転写がされシート状モールド移送位置決め装置3による移送がされた後、お互いが貼り付いているシート状モールドMAと被成型品Wとを引き剥がす引き剥がし装置7とを有する転写システム1である。

(もっと読む)

容器をブロー成形するための装置

加飾装置

【課題】樹脂部と金属体とを組み合わせて一体成形される複合品の金属製の成形基材の表面に適切に加飾を施すことが可能な加飾装置を提供する。

【解決手段】金属製の成形基材2の裏面に樹脂部を一体成形すると共に、金属製の成形基材2の表面2bに加飾を施す加飾装置100は、金属製の成形基材2が配置される第1成形型K1と、当該第1成形型K1と型締めされる第2成形型K2と、第1成形型K1と第2成形型K2との型締め時に、金属製の成形基材2の表面2bに施す加飾が付された加飾フィルムLを金属製の成形基材2の表面2bの側に配設する加飾フィルム配設機構30と、金属製の成形基材2を裏面の側から加飾フィルムLの側に押圧する押圧手段と、第2成形型K2と加飾フィルムLとの間に配設され、押圧手段による押圧力に応じて加飾フィルムLを金属製の成形基材2の表面2bに押圧する弾性材Dと、を備える。

(もっと読む)

樹脂成形用のゴム型、樹脂成形装置及び樹脂成形方法

【課題】交換用、多品種用のゴム型の製造に用いるゴム材料の使用量を低減させることができ、ゴム型の型開きを簡単な構造によって防止し、かつ光発生手段の制約を緩和することができる樹脂成形用のゴム型、樹脂成形装置及び樹脂成形方法を提供すること。

【解決手段】樹脂成形用のゴム型2は、熱可塑性樹脂5の成形品6を成形するキャビティ213を形成してなる中子型21と、中子型21を内部に配置する形状を有するベースモールド型22とからなる。中子型21とベースモールド型22とが合わさる接触面23には、複数の分割型部211の型開きを防止するために真空状態にする型空間24が形成してある。型空間24は、接触面23において、中子型21とベースモールド型22とが互いに接触する接触部と互いに接触しない溝部とを繰り返し交互に形成してなる。

(もっと読む)

熱可塑性樹脂成形品の成形方法

【課題】大型又は複雑な形状の熱可塑性樹脂成形品であっても、狭い照射範囲の電磁波によって効率よく熱可塑性樹脂を溶融させて熱可塑性樹脂成形品を成形することができる熱可塑性樹脂成形品の成形方法を提供すること。

【解決手段】配置工程においては、ゴム型2のキャビティ22の一部に、その形状に沿った形状の固形状態の第1熱可塑性樹脂3Aを配置すると共に、キャビティ22の残部に、粒子状態の第2熱可塑性樹脂3Bを配置する。次いで、加熱工程においては、ゴム型2を介してキャビティ22内における第1熱可塑性樹脂3A及び第2熱可塑性樹脂3Bに、0.78〜2μmの波長領域を含む電磁波Xを照射し、これらを加熱して溶融樹脂として溶融させる。そして、冷却工程においては、キャビティ22内の溶融樹脂を冷却して、第1熱可塑性樹脂3Aと第2熱可塑性樹脂3Bとが一体化した熱可塑性樹脂成形品を得る。

(もっと読む)

ブラダー用ゴム組成物及びブラダー

【課題】ブラダーの長寿命化を充分に達成できるブラダー用ゴム組成物、及びそれを用いて作製したブラダーを提供する。

【解決手段】ブチル系ゴムを含有するゴム成分と、ワックス処理酸化亜鉛とを含むブラダー用ゴム組成物に関する。

(もっと読む)

空気入りタイヤの製造方法及び空気入りタイヤ

【課題】従来の加硫ブラダをそのまま用いて、ベルトのフラット化を実現可能な空気入りタイヤの製造方法及び転がり抵抗を低減可能な空気入りタイヤを提供する。

【解決手段】この空気入りタイヤの製造方法は、加硫金型10の内部にグリーンタイヤ6を配置し、該グリーンタイヤ6の内側に挿入したブラダ11を加熱媒体の供給により膨張させることにより、ブラダ11の外面をグリーンタイヤ6の内面に押し付けて該グリーンタイヤ6を加硫成形するにあたり、グリーンタイヤ6のインナーライナー1内面とブラダ11の外面との間であって、少なくともベルト4の幅方向の各端部EBに対応する領域に、周方向に連続する帯状の未加硫のゴム片8をそれぞれ介在させて加硫成形を行うものである。

(もっと読む)

針状体の製造方法並びに針状体および針状体保持シート

【課題】患部に直接薬剤を打ち込む治療を行うための生体内適合性針状体を再現性良く高精度に製造する方法を提供する。

【解決手段】

複数のエッチング工程によって形成したマスターモールドを反転転写して形成したマスターモールドの針状体の形状を反転転写した微細孔21aを備えた針状体成型用モールド21に溶融した生体内適合性材料を充填する。生体内適合性材料が固化した後、針状体成型用モールド21取り外すことによって、先端に向かって細径化したテーパ状をなす先端部と該先端部に連なる長手方向にわたって同一径、あるいは径が小さくなる支柱部を有する生体溶解性針状体22bを製造する。

マスターモールドのエッチングにおいて、ボッシュプロセスによって任意の微細形状の支柱部を形成し、酸化シリコン膜の形成の除去を繰り返しによって、先端部の鋭角化を行うことができる。

(もっと読む)

成形周辺封止部を備える封入型ウインドウアセンブリ

【課題】成形周辺封止部を備える封入型ウインドウアセンブリを改善する。

【解決手段】透明シート(40)の周辺領域を包囲するガスケット部材(54)及びそのガスケット部材(54)に溶融結合される周辺封止部アセンブリ(42)(弾性封止部(44)及び封止部支持部材(46))を備える封入型ガラスアセンブリ(60)を提供する。封止部支持部材は少なくとも90のショアーA硬度を有する材料から形成され、弾性封止部は封止部支持部材よりも低い硬度を示す可撓性材料から形成される。

(もっと読む)

水圧又は蒸気圧を用いた成型方法及び成型装置

本発明は、水圧又は蒸気圧発生器;及び前記発生器と連通された金型を含む成型装置の金型内に被成型体を固定する段階;前記水圧又は蒸気圧発生器で水圧又は蒸気圧を発生させ、これを前記金型に注入する段階;及び、前記水圧又は蒸気圧によって発生される圧力を用いて、金型に固定された被成型体を成型する段階を含む成型方法、及びこれに用いられる成型装置に関するものである。本発明の方法及び装置によると、既存の真空成型技法などでは具現することが難しかったアンダーカット部位や、繊細な成型が必要とされる部分の成型が可能であり、成型後の厚み偏差や白化現象などの問題が発生する点も解決することができる。  (もっと読む)

(もっと読む)

熱可塑性樹脂成形品の再成形方法

【課題】何らかの不良により一部に欠陥を有する熱可塑性樹脂の成形品を、極めて簡単な方法によって修復することができる熱可塑性樹脂成形品の再成形方法を提供すること。

【解決手段】熱可塑性樹脂成形品の再成形方法は、ゴム材料からなるゴム型2のキャビティ22内に、熱可塑性樹脂の再成形用成形体3における成形必要箇所31を配置する配置工程と、ゴム型2を介してキャビティ22内の成形必要箇所31に電磁波Xを照射し、この成形必要箇所31を加熱して溶融樹脂として溶融させる加熱工程と、キャビティ22内の溶融樹脂を冷却して、成形必要箇所31を再成形した熱可塑性樹脂成形品を得る冷却工程とを行うものである。

(もっと読む)

ブラダー用ゴム組成物及びブラダー

【課題】ブラダーの長寿命化を充分に達成できるブラダー用ゴム組成物、及びそれを用いて作製したブラダーを提供する。

【解決手段】水素添加ニトリルゴムを含むゴム成分と、パーオキサイド架橋剤とを含有するブラダー用ゴム組成物に関する。

(もっと読む)

タイヤの製造方法

【課題】タイヤの加硫成型において生タイヤの内面にブラダーから均等に圧力を与えるための簡便な方途について提案する。

【解決手段】生タイヤを成型金型内に配置し、該生タイヤの内側からタイヤ径方向外側へブラダーを押し付けて加硫成型を行うに当たり、前記生タイヤのショルダー部内側に中子を固定し、該中子を介してブラダーの押し付けを行う。

(もっと読む)

樹脂封止型及び樹脂封止方法

【課題】 チップが装着された基板の端面と成形型の内側面との間に流動性樹脂が浸入することに起因する樹脂ばりの発生を、簡単な機構を使用して抑制する。

【解決手段】 キャビティ16が設けられた上型2と、上型2に対向する下型1とが設けられている。下型1の型面における基板20が配置される所定の領域9において、基板20の右側の端面が押し当てられる下型1の内側面10とは反対側に、斜面12を有するガイドピン11が設けられ、ガイドピン11の根元には適当な硬度と適当な弾性とを有する弾性部材からなるOリング13がはめ込まれている。基板20は、左側の端面がガイドピン11の斜面12に沿って下降した後に所定の領域9に配置される。この状態において、圧縮されたOリング13によって基板20の左側の端面が押圧されることにより、基板20の右側の端面が下型1の内側面10に向かって押し当てられる。

(もっと読む)

モールド用離型シームレスベルト

【課題】金型を用いて半導体パッケージ等を連続的に製造する際に用いる離型部材であって、連続稼動性や経済性に優れ、金型を閉じた際の密着性が高くシワの発生が抑制でき、金型を開いた際の離型性に優れる、高い耐久性を有する離型部材を提供する。

【解決手段】本発明のモールド用離型シームレスベルトは、ポリイミド樹脂を含む内層と、エラストマーを含む外層とを備える。

(もっと読む)

多色成形方法及び多色成形品

【課題】ゴム型を用いて熱可塑性樹脂の成形を行う場合に、形状、表面精度等の品質を向上させて、成形品に要求される様々な特性を満たすことができる多色成形品を簡単な方法によって成形することができる多色成形方法及び多色成形品を提供すること。

【解決手段】多色成形方法は、ゴム材料からなるゴム型2のキャビティ22内に第1熱可塑性樹脂組成物6Aからなる樹脂粒子を配置する配置工程と、ゴム型2を介してキャビティ22内における樹脂粒子に、0.78〜2μmの波長領域を含む電磁波を照射し、樹脂粒子を加熱して溶融させる加熱工程と、キャビティ22において残された未充填の空洞部分に、第1熱可塑性樹脂組成物6Aと組成が異なる溶融状態の第2熱可塑性樹脂組成物を充填する充填工程と、キャビティ22内の第1熱可塑性樹脂組成物6A及び第2熱可塑性樹脂組成物を冷却して二色成形品を得る冷却工程とを含む。

(もっと読む)

電磁波照射成形用のゴム型及び電磁波照射成形方法

【課題】ゴム型を用いて熱可塑性樹脂の成形を行う場合に、キャビティの内壁面付近における熱可塑性樹脂組成物を積極的に加熱することができ、成形する樹脂成形品の外観、形状、表面精度等の品質及び機械的強度を効果的に向上させることができる電磁波照射成形用のゴム型及び電磁波照射成形方法を提供すること。

【解決手段】電磁波照射成形用のゴム型2は、ゴム材料からなり、0.78〜2μmの波長領域を含む電磁波を照射して、キャビティ22内に充填する熱可塑性樹脂組成物6Aを加熱成形するために用いる。ゴム型2は、キャビティ22の内壁面221に赤外線吸収性能を有する表面層25を有している。

(もっと読む)

衝撃吸収装置の製造方法

【課題】骨格フレームと表皮からなるロボットアームの衝撃吸収装置のバリを大幅に低減すると共に、安価に製造できる製造方法を提供する。

【解決手段】マスターモデル3の表面の第1領域3´に柔軟素材の薄膜4を形成したマスターモデル3を注型用型枠5に設置してゴムまたは樹脂を注型、硬化させることにより注型型6を製作する。その注型型6からマスターモデル3を取り外すことにより第1領域3´の薄膜4を注型型6の対向面に転移させる。その後骨格フレーム1を薄膜4に密着するよう注型型6に設置し、表皮2となる素材を注型することにより衝撃吸収装置を製造する。

(もっと読む)

41 - 60 / 290

[ Back to top ]