Fターム[4F202CA03]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (12,812) | 型を被覆することによる成形 (236)

Fターム[4F202CA03]の下位に属するFターム

回転成形 (34)

コアの浸漬成形 (5)

スラッシュ成形 (30)

流延(←基板面からのフィルムの剥離) (98)

Fターム[4F202CA03]に分類される特許

21 - 40 / 69

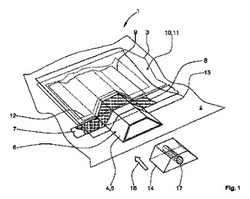

繊維複合部品を製造するための成形体

本発明は、繊維複合部品を製造するための成形体に関する。

本発明によれば、成形体は、少なくとも一部において、紙及び/又は厚紙材料を利用して形成される。紙及び/又は厚紙材料は、適切な機能レイヤを利用することにより、気密性や非粘着特性のようなさらなる特性が提供され得る。さらには、材料は、高い再現性のある空間次元を有する繊維複合部品が製造され得るような方法で、高い寸法安定性の成形体又は支持コアを製造することを可能にする。加えて、硬化の後、成形体は、真空状態を利用することにより、単純な方法で潰され得て、その後、残留物無しに、繊維複合部品から除去され得る。さらには、成形体は、コスト効率よく、かつ包装業界から公知の製造方法を利用して、事実上無制限の範囲の幾何学的形状に製造され得る。本発明はさらに、成形体を利用する繊維複合部品を製造するための方法に関する。

(もっと読む)

金型の製造方法および当該方法によって得られた金型を用いた防眩フィルムの製造方法

【課題】高い防眩機能を示す防眩フィルムの製作に有用な、表面に微細な凹凸形状を有する金型の製造方法、ならびに、その金型を用いた防眩フィルムの製造方法を提供する。

【解決手段】金型用基材の表面に銅めっきまたはニッケルめっきを施す工程と、第1めっき工程によってめっきが施された表面を研磨する工程と、研磨された面に感光性樹脂膜を塗布形成する工程と、感光性樹脂膜上にパターンを露光する工程と、パターンが露光された感光性樹脂膜を現像する工程と、現像された感光性樹脂膜をマスクとして用いて、金型用基材全面にエッチング処理を施し、研磨されためっき面に凹凸を形成する工程と、形成された凹凸面にクロムめっきを施す工程とを含む金型の製造方法、ならびに、当該金型を用いた防眩フィルムの製造方法。

(もっと読む)

FRPの製造方法

【課題】高精度なアウターモールドラインが要求されるC型断面桁材のコーナー部の板厚と平坦部の板厚を均一にできる成形方法を提供する。

【解決手段】強化繊維基材の積層体からなるウェブ4とフランジ3を有し、C型断面を有する繊維強化プラスチックの製造方法であって、強化繊維基材の積層体からなるウェブとフランジを有するプリフォーム1を雌型に配置する際に、前記プリフォームのフランジのインナーモールドライン側の端部6から前記プリフォームのフランジのアウターモールドライン側の端部7を結ぶ線8と、前記雌型のフランジに該当する壁面9との間に実質的に隙間が無いように配置する工程を含むこと等を特徴とする。

(もっと読む)

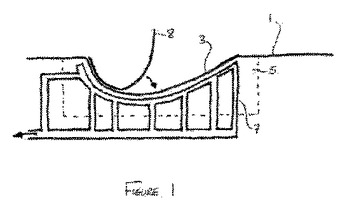

熱可塑性複合材料のテープ載置の方法

熱可塑性複合材を成形型(1)に積層状に載置する方法において、この方法は、成形面(3)を有する成形型を提供する工程であって、成形型の少なくとも一部が多孔質材料を含む工程と、成形面に負圧を生成するように多孔質材料(5)に負圧を印加する工程と、熱可塑性複合材料の最初の層(8)を成形面上に載置する工程であって、熱可塑性複合材料が成形面での負圧により成形面に対して保持される工程と、熱可塑性複合材料をコンソリデーションにより圧着する工程とを含む。  (もっと読む)

(もっと読む)

円筒内部表面の加工方法および凹凸部品の製造方法

【課題】本発明は、比較的小さな円筒状部品であっても内部表面に良好な凹凸パターンを形成することができる円筒内部表面の加工方法および凹凸部品の製造方法を提供することを目的とする。

【解決手段】円筒状の内表面を有するワーク3の内表面に凹凸パターンを形成する円筒内部表面の加工方法であって、ワーク3の内表面に、ヒートモードの形状変化が可能なフォトレジスト層5を形成するレジスト形成工程と、ワーク3内に、半導体レーザを内蔵した露光装置(レーザ照射装置6)のヘッド61を挿入し、このヘッド61からフォトレジスト層5にレーザ光を照射することで、フォトレジスト層5に凹部パターンを形成する凹部形成工程と、を備えたことを特徴とする。

(もっと読む)

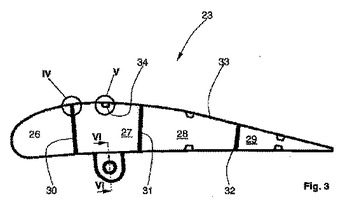

一体化された繊維複合部品の製造方法

本発明に係る方法は、内部に、複数のアンダーカット補剛要素(107)を有する、複雑な一体化された(単体の)繊維複合構成要素を、除去可能なコア(11−13、26−29、56、75)を用いて製造することを可能にする。連結要素が必要なくなるため、従来の、別個の部品からの組立て(ディファレンシャル工法)の場合のような、連結に必要なリベット及びリベットフランジ等が不要となり、軽量化の可能性が高くなる。  (もっと読む)

(もっと読む)

金型装置

【課題】金型表面の凹凸形状を均一に加熱昇温して成形温度を高くすることにより、金型の成形面が樹脂に高精度に転写することを可能にする。

【解決手段】加熱板1に熱源4を設け、第1金型2の表面形状の凹凸に対応させて加熱板1に凹凸形状を付与し、第1金型2が加熱板1からの輻射熱により均一に加熱されるようにする。これにより、第1金型2は均一な温度の表面を得ることができて、成形品の表面に、ムラや樹脂会合の線がない高品位の外観を有する成形品を得ることが可能になる。

(もっと読む)

樹脂成型用金型および成型方法

【課題】金型面板に積層された樹脂を均一かつ短時間に熱処理温度まで加熱し、狭い熱処理温度範囲内に精度良く収めて熱処理を行い、熱処理終了後は速やかに成型体を冷却することができる金型および成型方法を提供する。

【解決手段】熱処理を要する樹脂の成型用金型であって、樹脂を積層する面板と、面板を支持する構造部材と、面板の温度調整手段とを備え、温度調整手段は、面板の裏面に配置されたパイプと、パイプに流通させる加熱用媒体および冷却用媒体と、加熱用媒体および冷却用媒体をそれぞれ保持する加熱用媒体タンクおよび冷却用媒体タンクと、加熱用媒体および冷却用媒体の流通を切り替える切替バルブとからなり、加熱用媒体タンクからパイプに加熱用媒体を流通させて加熱を行い、熱処理を行った後、切替バルブの切り替えによってパイプに流通させる媒体を切り替え、冷却用媒体タンクからパイプに冷却用媒体を流通させて冷却を行う。

(もっと読む)

力の伝達及び応力を最適化した繊維配向をもつ繊維複合中空体の製造方法

繊維複合中空体、特に中空の車両用繊維複合部品の製造方法であり、

a)後に空洞部となる消失型へエンドレス強化繊維を取り付け固定する工程、ここで、製造するべき繊維複合中空体に対して繊維材料は、力の伝達及び応力を最適化した状態に構成されている、工程、

b)硬化性樹脂によって強化繊維を含浸する工程、

c)繊維複合部品の形成において適用された樹脂を硬化する工程、

d)前記繊維複合中空体の形成において前記消失型を溶解、溶融又は除去する工程、

という工程段階を含み、

複雑な形状の消失型が使用され、前記繊維は、表面輪郭が完全に反映された状態で前記消失型の表面に密着して取り付けられることを特徴とする。

(もっと読む)

環状シームレスベルトおよびその製造方法

【課題】低コストでベルト端部強度が向上した、生産性のよい環状シームレスベルトの製造方法を提供する。

【解決手段】ベルト基材101の両端に該ベルト基材よりも厚い補強部102が一体的に設けられた環状シームレスベルト。軸方向で互いに連結/切り離し可能な2個以上の金型ユニットを連結させてなる連結式金型の表面に対して一端側から樹脂溶液を連続的に塗布しながら、該連結式金型を構成する金型ユニットのうち前記一端側最端部にある塗布が完了した金型ユニットを切り離すとともに、該連結式金型の他端側に新規金型ユニットを連結させるサイクルを繰り返す環状シームレスベルトの製造方法であって、金型ユニットの切り離し前に、切り離される金型ユニットpおよび該金型ユニットに隣接する金型ユニットqの表面にある樹脂塗膜に対して、それらの金型ユニットのつなぎ目で規制部材を押圧して、樹脂塗膜の端部を規制する環状シームレスベルトの製造方法。

(もっと読む)

円筒形処理槽の製造方法

【課題】円筒形合併処理浄化槽および円筒形ディスポーザ生ごみ排水処理槽等の円筒形処理槽の製造工程を低減し、成形型を複数個使用することなく、浄化槽本体が成形でき、更に、浄化槽本体の厚みを設置条件に応じた厚みに成形することができる円筒形処理槽の製造方法を提供する。

【解決手段】ガラス繊維強化プラスチックよりなる浄化槽の上部槽と下部槽とを別々に成形する円筒形処理槽の製造方法であって、成形型として上部槽及び下部槽に共通の部分を成形するための共通型により、下部槽を成形する工程と、上部槽のみに設けられる点検口を成形するための形状部を備えた補助成形型を予め共通型に取り付けることより、上部槽を成形する工程と、前記上部槽と前記下部槽とにそれぞれフランジ部分を設け、該フランジ部分を接合する工程を有することで、製造工程の簡略化及び製造コストの低減が図れると共に、製品精度を向上させることができる。

(もっと読む)

円筒状芯体、ベルト管状体および画像形成装置

【課題】離型層の信頼性向上を図る。

【解決手段】円筒状芯体は、円筒状基体と、前記円筒状基体の表面に形成され樹脂を含有する離型層とを有し、前記離型層は、前記樹脂に層間剥離性を有するフィラーが含有され、前記フィラーは、前記樹脂100質量部に対し1質量部以上5質量部以下で含有され、さらに前記フィラーは、その表面が有機化処理されており、前記円筒状芯体を金型として用い、前記円筒状金型の表面に、樹脂を含有する樹脂溶液を塗布してベルト管状体が形成される。

(もっと読む)

FRP成形体の製造方法及び加熱装置

【課題】繊維強化プラスチック層の内層の高Vf化を抑制できるFRP成形体の製造方法及びそれに用いられる加熱装置を提供する。

【解決手段】FRP成形体の製造方法は、マンドレル10の周囲に樹脂含浸繊維層11を形成する工程(a)と、該樹脂含浸繊維層の厚さ方向に、外層側が高温で内層側が低温となる温度勾配を生じさせた状態で、樹脂含浸繊維層11を昇温させる工程(b)とを備える。また、加熱装置は、加熱炉30と、周囲に樹脂含浸繊維層11が形成されたマンドレル10を加熱炉内において支持する支持部32と、加熱炉内を加熱するヒータ31と、加熱炉内に配置されるマンドレル内に冷媒を循環させる冷媒循環機34とを備える。

(もっと読む)

シームレスマスタ及びその作製方法

【課題】ディヒューザ及びそれらに関連したディヒューザ−マスタの縁部境界である「干渉」パターンと関係する種々の問題を解決するシームレスマスタ及びそれを作製する方法を提供する。

【解決手段】予め選択された長さ及び幅のシームレスのディヒューザのシートを作製するための中空の円筒形のシームレスの金属マスタ604。追加の様相は、中空の円筒形のシームレスの反転可能なエラストマー系マスタ402A及びそれを作る方法並びに感光媒体に可変のディヒューザの記録をもたらす装置及びプロセスを有する。

(もっと読む)

複合フランジ、フランジを組み込むダクト及びフランジの製造方法

複合材料で作られるフランジ(1)、フランジ(1)の製造方法及びフランジ(1)を形成するためのマンドレル(3)を提供する。フランジ(1)は、実質的に三角形の断面を有する湾曲した中空部材を有する。フランジ(1)の製造方法は、複合材料を湾曲したマンドレル(3)の外側表面に適用する。マンドレル(3)は、湾曲され、中実の三角形の断面を有している。製造方法は、断面が実質的に三角形で、湾曲した中空部材を有するフランジ(1)を生成する複合材料を硬化する工程も含んでいる。 (もっと読む)

シートの剥離方法およびその装置

【課題】シートを成形型から剥離するシートの剥離方法およびその装置に関す。

【解決手段】

成形型上のパターン範囲に硬化性樹脂を塗布する工程と、前記成形型上のパターン範囲より大きい基材を前記成形型上に積載する工程と、前記成形型と前記基材を加圧ロールにてしごく工程と、前記硬化性樹脂を硬化させる工程と、前記硬化性樹脂と前記基材を共に前記成形型から剥離する剥離工程によりシートを製造方法であって、

前記パターン範囲外で前記成形型と前記基材の外周縁を加圧し、パターン範囲内を密閉させ、前記成形型の導入孔から圧縮空気を導入し前記硬化性樹脂と前記基材を共に成形型から剥離させることを特徴とするシートの剥離方法。

(もっと読む)

バックライトユニット用光学シートの製造方法

【課題】光学的機能を高めたバックライトユニット用の光学シートを容易かつ精密に製造する。

【解決手段】粒径10〜100μmの小球(1)を単位面積当り60%以上の充填率で樹脂製フィルム(2)に仮固着して小球体積の30〜70%を表面に露出させて小球支持シートを作製し、この小球支持シートの露出する小球を樹脂材料で被覆して硬化させることにより小球が固着された固着層(3)を形成した後に小球支持シートを小球から剥がして小球固着シートを作製し、この小球固着シートの小球を樹脂材料で被覆して硬化させた後に小球面から剥がして光学シート用原反(7)を作製し、この光学シート用原反の凹部側を転写するようにして光学シート(10)を得る。

(もっと読む)

複合構造体の形成及び硬化のためのシステム及び方法

本発明の実施形態は、複合プリフォームに樹脂を通過させて該複合プリフォームを形成するためのシステムを提供する。システムには樹脂フローチャンバ及び第一チャンバが設けられ、第一チャンバは真空又は圧力チャンバであり得る。樹脂フローチャンバは第一側面及び第二側面と一体に形成された第一及び第二端部を有する。第一端部は第一排出管を有する。複合プリフォームは樹脂が繊維プリフォームを通過可能なように樹脂フローチャンバ内に配置される。第一チャンバは、樹脂フローチャンバの第一側面上に配置されるとともに第二排出管を有する。樹脂フローチャンバ及び第一真空チャンバは気体を通すが樹脂を通さない第一ガス透過性フィルムによって分離されている。  (もっと読む)

(もっと読む)

繊維強化プラスチックの製造方法

【課題】精度よく複雑な形状に成形することができるとともに、生産性が高いFRPの製造方法を提供する。

【解決手段】FRP製タンクの製造方法では、金属製の中子5に強化繊維を巻き付けて被覆する被覆工程を行った後、強化繊維に母材樹脂を含浸させる含浸工程を行う。その後、母材樹脂を加熱してプリキュアするプリキュア工程と、母材樹脂をプリキュア工程より高い温度で加熱してアフターキュアするアフターキュア工程とを行う。中子5は、プリキュア工程での加熱温度より高く、アフターキュア工程での加熱温度以下の融点を有する金属からなる。そして、アフターキュア工程においては、中子5を溶かして流し出す。

(もっと読む)

インプリントモールド

【課題】インプリントモールドのパターン破壊を防ぎ、かつ、インプリント法によるパターン形成において均一な残膜を与えることが可能なインプリントモールドを提供することを目的とする。

【解決手段】本発明のインプリントモールドは、基板に、大開口凹パターンが設けられ、前記大開口凹パターンの底面に微細な凹凸パターンが設けられていることを特徴とする。これにより、本発明のインプリントモールドを用いたパターン形成を行うとき、基板とモールドを圧着させる工程において、微細なパターン部分と基板が物理的に接触することを防ぐことが出来る。このため、接触したインプリントモールドのパターン部が荷重の集中により破壊されることを防ぐことが出来る。

(もっと読む)

21 - 40 / 69

[ Back to top ]