Fターム[4F202CA11]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (12,812) | 射出成形 (6,077)

Fターム[4F202CA11]の下位に属するFターム

Fターム[4F202CA11]に分類される特許

5,521 - 5,540 / 5,678

導光板金型及びその製造方法

【課題】 導光板に微小凸部を形成する従来の方法は、微小凸部の形状の多様化及び微細化に制約があり、製造工程が複雑、コストアップという欠点がある。従って、本発明は前記技術課題を解決するように、導光板金型及びその製造方法を提供する。

【解決手段】 本発明に係る導光板金型は、複数の微小凹部を形成した表面を有すると共に、前記複数の微小凹部は、軸線方向での断面が円弧形状及び角形状の溝を有し、前記複数の溝が所定の光学系に従って形成される。非自発光型の平面モニタのバックライトモジュールに利用する導光板は、前記金型を利用して、プラスチック射出成形、ホットプレス、転写又はコーティングなどを介して、バッチ生産される。本発明は導光板金型の製造方法も提供する。

(もっと読む)

金型部材間の接触面積測定方法及び金型の製造方法

【課題】 型板と入子の真実接触面積の測定を可能とし、両者の真実接触面積を調整することによってキャビティ壁面の温度分布を均一化することができるとともに、金型が多数個取りの場合には、各キャビティの熱伝達率を均一に最適化して、全てのキャビティで高い面精度の成形品を量産することができる金型部材間の接触面積測定方法及び金型の製造方法を提供する。

【解決手段】 互いに接触する一と他の金型部材44及び45A,45B…の接触面積を測定する方法であって、超音波検査装置を用い、一の金型部材44から入射した超音波振動を他の金型部材45A,45B…で受信し、受信した超音波振動の減衰率に基づいて、これら一と他の金型部材44及び45A,45B…の真実接触面積を測定する。そして、該測定結果に基づいて前記一と他の金型部材44及び45A,45B…の接触面積を変更する。

(もっと読む)

インモールド成形における窓部の製造方法及び射出成形金型の構造

【課題】合成樹脂シートを射出成形金型の中に装着した後、該金型を閉じて溶融樹脂を射出成形するインモールド成形において、このインモールド成形と同時に、成形品に窓部を形成することを可能としたインモールド成形における窓部の製造方法及び射出成形金型の構造を提供する。

【解決手段】インモールド成形において、合成樹脂シート2の窓部6の周縁9に該合成樹脂シート2の厚みが0.02〜0.15mmとなる凹部10を設け、しかる後に金型3を開いて成形品5を取り出してから窓部6の合成樹脂シート2を除去することを特徴とし、合成樹脂シート2の窓部6の周縁9に該合成樹脂シート2の厚みが0.02〜0.15mmとなる凹部10を設けるための射出成形金型3の部分が先端に平坦面11を有する刃型12を用いたものである。

(もっと読む)

鋳型用具の物体除去装置及び方法

鋳型用具と物体間に保持力がある物体の鋳造、又は成型に関する鋳型用具(2)から物体を除去する装置(1)及び方法。当該方法には本体(5)、当該本体の物体結合用に設けられた結合手段(13)、及び、物体に前記保持力とほぼ反対向きの加力引張手段(20)が含まれ、当該本体は物体と少なくとも部分的に接触するように合わせた接触面にて設計されるとともに、当該結合手段が物体を接触面に結合するよう設けられ、前記引張力は接触面と接触している物体の表面部分にわたりほぼ一様に分布する。  (もっと読む)

(もっと読む)

樹脂成形体の製造装置及び樹脂成形体の製造方法

【課題】 本発明の目的は、2液混合型の樹脂で樹脂成形体を製造する場合にあっても、製造時間を大幅に短縮でき、樹脂成形体の生産性を高めることのできる樹脂成形体の製造装置および製造方法を提供することにある。

【解決手段】 本発明は、2液混合型の樹脂を樹脂射出機10により金型5内に射出充填し、これを加熱硬化させる樹脂成形体15の製造装置において、前記樹脂射出機10と前記金型5との間に、内部に前記樹脂射出機10と前記金型5との間の樹脂流路を構成する平面状の樹脂流路21を有する加熱装置20を介在せしめたことを特徴とするものである。

(もっと読む)

ディスク基板の製造方法およびディスク基板の取り出し装置

【課題】 ディスク基板の光学特性および機械特性を劣化させることなく成形用型体から確実に取り出す。

【解決手段】 成形用金型5でディスク基板3を射出成形する成形工程と、ディスク基板3を成形用金型5から離型する離型工程と、温度調節された真空吸着パッド22およびメカクランプ部23によってディスク基板3を保持して成型用金型5から取り出す取り出し工程とを有する。

(もっと読む)

遊技機のトップランプカバー

【課題】機枠の前面上部に設けたトップランプカバーにおいて、第1インサート部分と第2インサート部分と事後成形部分との結合部分の光の屈折低減、および裏面形状の連続性を確保する。

【解決手段】トップランプカバー1が機枠に取り付けられた場合における上面側に配置される光透過性を有する合成樹脂により予め形成された第1インサート部分2と、トップランプカバー1が機枠に取り付けられた場合における下面側に配置される光透過性を有する合成樹脂により予め形成された第2インサート部分3と、第1インサート部分2と第2インサート部分3とを成形型の内部に配置して光透過性を有する合成樹脂により事後成形された事後成形部分4とからなる合成樹脂成形品として構成されている。

(もっと読む)

射出成形方法と射出成形装置

【課題】 成形品の表面を意図した表面形状に射出成形するために必要な圧力を低減し、射出成形型の小型化と製造コストを低減する。

【解決手段】 キャビティに溶融樹脂を充填してから型を開くまでの間に、ゲートからキャビティに補充する溶融樹脂に圧力を加え続ける工程と、成形品の裏面に向けて開口する流路から加圧流体を注入する工程を同時に実行する。両者を同時に実行すると、ゲートからキャビティに供給する溶融樹脂に圧力を加え続けて収縮分を補充する圧力を低下させることができ、成形品裏面をキャビティ面から剥離させるために成形品の裏面に注入する加圧流体の圧力を低下させることができる。

(もっと読む)

電線保護キャップ用の成形型

【課題】電線保護キャップの係止ランスの信頼性を高め、且つ樹脂成形を確実に行うことのできる電線保護キャップ用の成形型を提供する。

【解決手段】キャップ本体15を形成するための外型2,3と内型16とで構成され、内型が第一の駒型4と第二の駒型5とで構成され、第一の駒型が突出壁7と軸部6とを有し、第二の駒型が、突出壁を嵌合させる切欠部8と、軸部を挿通させる孔部27とを有し、突出壁の端面9と切欠部の端面10との間に係止ランス12を形成する隙間が構成され、第二の駒型5が軸部に沿って離脱し、第一の駒型4が軸部を中心に回動自在である電線保護キャップ用の成形型1を採用する。突出壁7と切欠部8とが周上に複数配設された。突出壁7の側面又は切欠部8の側面に凹部21が形成され、凹部で電線ジョイント部25用の位置決めリブ22が形成される。

(もっと読む)

医療用シリンジのプランジャを製造する方法および器具、それによって獲得されるプランジャ、ならびに医療用シリンジ

医療用シリンジのプランジャを製造する方法で、このようなプランジャ(3)は少なくとも2つの部品、すなわちプラスチック製の長手方向のプランジャ本体(4)と、プランジャ本体(4)の前端に設けられ、プランジャ本体(4)のプラスチックより軟質のプラスチックで構成されたピストン本体(5)と、で構成される方法であって、このようなプランジャ(3)、または少なくともその部品(36)が、最初にピストン本体(5)を、次にプランジャ本体(4)、または少なくともこのプランジャ本体(4)の部品(37)を射出成形によって製造することによって形成され、プランジャ本体(4)、またはその上記部品(37)が、ピストン本体(5)に対して射出されることを特徴とする方法である。  (もっと読む)

(もっと読む)

型締装置の金型保護方法

【課題】 型開工程における異常が発生してもトルク制限により金型の破損を確実に防止することに加え、時間的要素の監視により制御の単純化を図るとともに、誤動作の回避及び安定した検出精度の確保を実現する。

【解決手段】 型締装置Mcに支持された可動型Cmと固定型Ccからなる金型Cを保護するに際し、型開工程における可動型Cmが型締位置Xmから型開方向Foに移動する所定の区間に金型保護区間Zpを設定し、この金型保護区間Zpではトルクリミッタ2によりトルク制限を行うとともに、金型保護区間Zp内における時間的要素を監視し、この時間的要素が予め設定した許容範囲を越えたなら所定の異常処理を行う。

(もっと読む)

金型設計支援方法、プログラム、記憶媒体、及び金型設計支援装置

【課題】 成形安定性が優れた成形条件を取得し、成形条件が変動しても成形品の寸法が寸法公差以内に収まる金型寸法を取得可能とした金型設計支援装置を提供する。

【解決手段】 金型設計支援装置の金型寸法修正プログラムは、データ入力部1、演算部2、評価部3、金型修正判定部4、金型形状修正部5、結果出力部6、制御部7を備える。演算部3は入力された成形条件及び振り幅に基づき樹脂流動解析を行う成形条件を算出し、成形条件を用いて樹脂流動解析を行う。評価部3は樹脂流動解析を基に、評価項目の変動が最小となる成形条件を安定成形条件と判断する。金型形状修正部5は安定的に寸法公差以内で成形可能と判断された場合、樹脂流動解析による安定成形条件で得られた成形品の出来上がり寸法の予測値に繰り返し変動幅を加えても、寸法公差以内に収まるよう金型寸法を修正する。

(もっと読む)

複合材料のための室温硬化可能な水ベースの離型剤

エポキシ樹脂およびポリエステルベースのポリマー材料等の複合材部品を離型するのに役立つ、室温硬化可能な水ベースの離型剤。離型剤は室温のような低温で硬化可能であるが、例えば200℃または280℃を越えるような従来のエポキシ樹脂ベースの複合材の成型温度まで、熱的に安定である。この離型剤は、型それ自体をオーブンに置く前に、室温で準備されるとき、高温で大きなオーブン中で硬化させられる大きな複合材部品を離型するのに有用である。さらに、この離型剤は、室温のような低温で製造され、硬化させられるポリエステル複合材部品を離型するのにも有用である。 (もっと読む)

金型閉鎖位置の基準値設定方法

【課題】 常に正規の基準値を確実に設定して正確な型締力を安定して設定するとともに、金型交換から生産開始までに要する段取作業の単純化により省力化及び作業効率化の向上に寄与する。

【解決手段】 トグル式型締装置Mcにより金型Cを閉じる際に可動型Cmと固定型Ccがタッチする金型閉鎖位置Xcの基準値Dsを設定するに際し、金型Cに対する圧受盤2の位置を自動で設定する自動型厚調整工程S01を実行し、この自動型厚調整工程S01が終了したなら、金型閉鎖位置Xcを自動で検出する自動閉鎖位置検出工程S03を続けて実行するとともに、この自動閉鎖位置検出工程S03により検出した金型閉鎖位置Xcを基準値Dsとして設定する。

(もっと読む)

射出発泡成形金型、射出発泡成形方法及び表皮付き発泡樹脂部材

【課題】型閉めされた型内で樹脂表皮を成形した後、減圧発泡により発泡樹脂芯体をその樹脂表皮と一体に成形するべく微小型開きする際に、樹脂表皮が型面から剥がれるように変形することを抑える。

【解決手段】型閉めされた固定型40及び可動型50内に発泡樹脂材料を射出、充填し、表皮成形用型面41に接触する発泡樹脂材料を該型面41で冷却して固化させることにより、樹脂表皮3を成形する。その後微小型開きし、微小型開きされた固定型40及び可動型50内で、発泡樹脂材料を減圧発泡させるとともに冷却固化させることにより、樹脂表皮3に発泡樹脂芯体2を一体に成形する。このとき、凸状余分部12に対応する部分の樹脂表皮3を表皮成形用型面41の凹段部42から剥がすように変形させることにより、成形品部11の意匠面11aに対応する部分の樹脂表皮3の変形を抑える。

(もっと読む)

導光体の射出成形型および製造装置

【課題】 光シートバスへの光ファイバの接続を効率よく行う。

【解決手段】

光シートバス10の形状を形取ったキャビティCと、このキャビティCに通じる挿入穴51A,51B,52A,52Bとを有して形成された射出成形型である。挿入穴51A,51B,52A,52Bのうち少なくともキャビティCに開口する所定長さ部分である挿入穴51B,52Bの断面形状は、光ファイバ20の断面形状と相似形であり、かつ光ファイバ20との隙間が30μm以下になるように形成されている。

(もっと読む)

成形品の製造方法

【課題】 組立機の異常停止により生ずる、成形品のストッカへの蓄溜数に応じて、射出成形機から成形される成形品の数量を調整することができる成形品の製造方法を提供する。

【解決手段】 射出成形機で成形した成形品を金型から取出す工程と、前記金型から取出した成形品をストッカに一時蓄溜する工程と、前記ストッカから前記成形品を組立機に搬送する工程と、前記ストッカに蓄溜されている前記成形品の数量を検出する工程を有し、前記ストッカに蓄溜された数量が第一の所定量以上の時、前記射出成形機の自動動作が自動的に一時停止することを特徴とする。

(もっと読む)

成形品ゲート切断装置と成形品保持具及びその方法

【課題】成形品保持部材の構成部品点数を低減して構造を簡易化することにより製作コストを低減する。従来の弾性部材により切断応力を吸収する構造に比べて組立作業を簡易化して製作コストを低減する。

【解決手段】成形品保持部材に成形品を載置する際に製品部を保持凹所に形成された傾斜面に沿って摺接させることにより製品部の位置決め可能にすると共に一方の製品部をゲート切断する際に他方の保持凹所内に保持された他方の製品部を傾斜面に沿って摺動させて切断時の応力を吸収する。

(もっと読む)

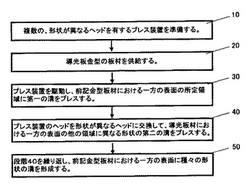

導光体の製造方法および装置

【課題】 光シートバスへの光ファイバの接続を効率よく行う。

【解決手段】

光シートバス10の形状を形取ったキャビティCと、このキャビティCに通じる挿入穴51A,51B,52A,52Bとを有して形成された射出成形型30を用い、光ファイバ20が接続された光シートバス10を製造するに際し、光ファイバ20を光ファイバ供給装置40により一定長さだけ51A,51B,52A,52Bに挿入する段階と、キャビティCに溶融樹脂を射出して光シートバス10を成形する段階とを行う。

(もっと読む)

トグル式型締装置の型厚調整装置及び型厚調整方法

【課題】 型厚調整用の駆動モータにギアードモータを用いる場合でも、バックラッシュによる誤差分の影響を排除し、位置検出に基づく制御等を正確かつ安定して行う。

【解決手段】 ギアードモータ2のモータ部2mに有するモータシャフト2sの回転数を検出するロータリエンコーダ7と、このロータリエンコーダ7の検出結果から得る検出値Ddと圧受盤3の位置を設定するための指令値Dcに基づいてギアードモータ2をフィードバック制御する制御部6と、少なくとも型厚調整後にモータシャフト2sの位置をロックするモータブレーキ8を備える。

(もっと読む)

5,521 - 5,540 / 5,678

[ Back to top ]