Fターム[4F202CB26]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (13,372) | 多種材料物品の成形 (859) | 多層化成形 (464) | 全面の多層化 (59)

Fターム[4F202CB26]に分類される特許

21 - 40 / 59

樹脂成形体の製造方法

【課題】金属微粒子について、樹脂の溶融温度において熱分解し難く、且つ、高圧二酸化炭素に対して高い溶解度が得られるようにして樹脂へ導入し、この樹脂を用いて成形する樹脂の成形体の製造方法を提供する。

【解決手段】樹脂成形体の製造方法は、フッ素含有金属錯体およびそれを溶解できるフッ素系溶液を高圧二酸化炭素に溶解させて、高圧流体を生成することと、加熱溶融した樹脂に高圧流体を導入することと、高圧流体を導入した樹脂を成形して、成形体を成形することとを含む。

(もっと読む)

成膜成形品およびその製造方法

【課題】基材2の表面に施される成膜面3を、歪補正がなされて転写性がよい凸面鏡1を形成する。

【解決手段】型合わせされた第一、第二金型5、6で基材2を射出成形した後、該基材2の表面に成膜装置7によって成膜面3を施した後、射出用型面5aに基材2を型入れした状態で第二金型6に設けた子金型6bを突出させて基材2の裏面を加圧することで高密度化し、これによって反射面となる成膜面2を、歪補正が成されて転写性が良い凸面鏡1を製造するようにした。

(もっと読む)

二色成形体の製法およびそれによって得られる二色成形体、並びにそれを用いた色見本付きテスター

【課題】ゲート跡が目立たず、使い勝手のよい美麗な外観の二色成形体の製法と、それによって得られる二色成形体、並びにそれを用いた色見本付きテスターを提供する。

【解決手段】第1の金型を用いて有天略筒状の一次成形体22を成形する工程と、第2の金型内に、上記一次成形体22を配置し、その周囲に有天略筒状の二次成形体23を成形する工程とを備え、上記第2の金型として、その射出ゲートが、パーティングライン近傍に配置され、かつ二次成形体23成形空間のうち、二次成形体23の天面成形用空間の平均厚みが、同じく二次成形体23の側面成形用空間の平均厚みの1.05〜3.0倍に設定されたものを用いるようにした。

(もっと読む)

ブロー成型用金型及び当該金型を用いて成形された積層板

【課題】同一直線上に存在し、互いに逆方向に回動可能なヒンジ構造を設けることができる新規なブロー成型用金型及び当該金型を用いて成形された積層板を提供する。

【解決手段】2枚の熱可塑性樹脂性の板部6,7の端部同士が溶着された本体部4Mを備える積層板4であって、前記本体部4Mは、当該本体部4Mの表裏面のうち一方の面側に回動中心が設けられ、所定方向に延在する第1のインテグラルヒンジ8と、他方の面側に回動中心が設けられ、前記所定方向に延在する第2のインテグラルヒンジ10と、を備え、前記第2のインテグラルヒンジ10を、平面視で前記第1のインテグラルヒンジ8の略延長線上に設けるとともに、前記第1のインテグラルヒンジ8と前記第2のインテグラルヒンジ10との間に切断部11を設けた。

(もっと読む)

インサートコアの位置決め機構

【課題】 円筒形のインサートコアに樹脂材料を被覆した成形品を成形する際に、インサートコアをキャビティ内で確実に所定の位置に位置決めするインサートコアの位置決め機構を提供する。

【解決手段】 ブッシュ部材11の円筒形のガイドブッシュ11a内に摺動可能に配したインサイドピンガイド12の先端部に正角錐台形の側面の傾斜面によるインサイドピン押圧部12bとこれを囲む位置にインサイドピン保持部12cとを有するピンガイド部12aを設け、該ピンガイド部12aにインサイドピン13の基端部を連繋させる。インサイドピン13の先端部をガイドブッシュ11aのガイド孔11cに遊挿する。ブッシュ部材11とインサイドピンガイド12との相対的な軸方向の移動で、インサイドピン13がガイド孔11cから突出し、ガイドブッシュ11aに遊嵌したインサートコア2を押圧し、その内径を基準で位置決めする。

(もっと読む)

ガスケット、光学素子、及び光学素子の製造方法

【課題】フィルム部材を良好に配置できるガスケットを提供する。

【解決手段】光学素子を製造するためのガスケットは、筒状の本体部と、本体部の内周面から本体部の中心軸に向かって突出し、フィルム部材を支持可能な支持部と、中心軸と平行な方向に関する支持部の第1側であって、中心軸に対して支持部の外側に配置され、第1側に向かって突出する折り曲げ可能な突起部とを備えている。突起部は、本体部の内側に折り曲げられることによって、支持部との間にフィルム部材を挟むことができる。

(もっと読む)

型内被覆成形用金型

【課題】均一な空間部を被覆面側金型表面と成形品との間に形成して均一な被覆を行うとともに、型内被覆成形の際において被覆剤の金型外への漏れを防止しごみ等の付着のない被覆成形品を得ることのできる型内被覆成形用金型を提供する。

【解決手段】合成樹脂成形品に、その成形型内で表面被覆を施すために、成形型内に被覆剤を注入する手段を装備してなる合成樹脂成形用の型内被覆成形用金型であって、少なくとも2つに分離可能な雄型と雌型により構成される金型主キャビティとシェアエッジ構造の嵌合部とを有する型内被覆成形用金型において、当該金型の開閉方向に延在するキャビティを全周にわたって設けるとともに、雄型、雌型両型の延在する該キャビティに溝部を設け、被覆面側キャビティの溝部は全周にわたって連続した溝部であることを特徴とする型内被覆成形用金型。

(もっと読む)

金型内で塗膜を有する成形品の製造方法および製造用金型

【課題】基材の表面に塗料を漏れなく均一に注入することができる成形品の製造方法を提供する。

【解決手段】基材(B)を成形するときに、その略中心部に、塗料注入細孔(TS)を有する突出部(TB)も成形する。インジェクターのノズル部(23)を突出部(TB)に当接させて、熱硬化性の塗料を基材の表面(BY)とスライド金型の凹部(9)とで構成される隙間(CT)に注入する。このとき、前記隙間(CT)の末端部に設けられているハロゲンまたはカーボンヒータにより温度調節して注入する。これにより、塗料の硬化を促進あるいは遅らせる。注入するとき、塗料流路確保用のピン(32)は塗料注入孔(24)を貫通して、その先端部は塗料注入細孔(TS)に達する。塗料流路確保用のピン(32)を待避させるとき、ノズル部(23)の塗料注入孔(24)の目詰まりは解かれる。

(もっと読む)

ヘリカルアンテナの製造方法

【課題】単純な構造の金型で成形でき、外観に優れ、製造コストを抑え、かつ、製造の作業が簡単化されたヘリカルアンテナの製造方法を提供する。

【解決手段】ヘリカルコイル10を一次成形用金型の一次キャビティに装着し、一次スライドコアを、ヘリカルコイル10の先端部の内周に、ヘリカルコイル10の長さに対して所定の比率で定まる長さ分だけ挿入し、一次キャビティに樹脂を充填して、先端部に所定深さの凹部31を有した一次成形品30を成形し、一次成形品30を二次成形用金型50の二次キャビティ51に装着し、二次スライドコア55を、二次成形用金型50に形成された二次貫通孔54を介して、一次成形品30の先端部に形成された凹部31に挿入した後に、二次キャビティ51に樹脂の充填を開始し、樹脂の充填の終了時には二次スライドコア55を凹部31から抜き取り、凹部31にも樹脂を充填して二次成形品を成形する。

(もっと読む)

塗装成形品および塗装成形品の製造方法

【課題】樹脂塗料などの被覆材料の密着性に優れる、ポリ乳酸系樹脂組成物からなる塗装成形品およびその塗装成形品の製造方法を提供すること。

【解決手段】ポリ乳酸系樹脂(a)と、酢酸ビニル単位30重量%以上を含むエチレン−酢酸ビニル共重合体(b)と、を含有するポリ乳酸系樹脂組成物を成形して成形品を作製し、この成形品の表面を樹脂(c)で被覆することによって、樹脂(c)の密着性に優れる塗装成形品を得る。そして、この塗装成形品は、業務用食器や家庭用食器などの食器類、お盆、コップ、キャップなどの日用品、電気・電子部品、建築土木部材、自動車部品、または包装資材などの各種実用品に有効に利用することができる。

(もっと読む)

人造大理石およびその製造方法

【課題】十分な製品強度を有すると共に、十分な断熱機能も有する人造大理石およびその製造方法を提供する。

【解決手段】金型1内にSMCまたはBMCを配置して圧縮成形し、その後、この金型1内に注入空間部10を設けた状態で金型1内に得られたSMCまたはBMCの成形品を配置し、発泡体樹脂組成物を注入空間部10へ注入して注型成形を行い、発泡体樹脂層とSMCまたはBMCの成形品とが一体化された積層体を得る。その後、この金型1内に注入空間部10を設けた状態で金型1内にこの積層体を配置し、人造大理石樹脂組成物を注入空間部10へ注入して注型成形を行い、人造大理石成形品と、SMCまたはBMCの成形品と、発泡体樹脂層とが一体に積層された人造大理石を得る。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】溶融発泡性樹脂を用いて成形された発泡成形体51と該発泡成形体51の周囲を覆う表皮52とからなる樹脂成形品50を成形する場合に、成形型のコアバックにより溶融発泡性樹脂の発泡を促進しつつ、表皮52を構成するブロー成形体55がコアバックにより薄肉化しても、樹脂成形品50の表面部の強度が部分的に低下するのを抑制する。

【解決手段】発泡成形体51に、ブロー成形体55におけるコアバック時の膨張による被延伸部分(表皮52の薄肉部52a)に接して位置しかつ他の部分(発泡セル大径部51b)に比して平均発泡セル径が小さい発泡セル小径部51aが形成されるように、溶融発泡性樹脂をブロー成形体55内に供給する。

(もっと読む)

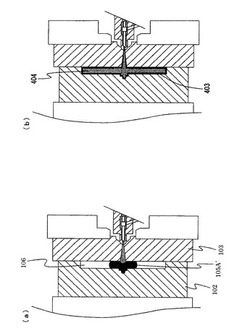

積層成形品の成形方法並びに成形装置

【課題】一層目の樹脂成形品、二層目の樹脂成形品をそれぞれ順次積層成形してなる積層成形品の成形方法並びに成形装置において、成形装置の構造を簡素化して、コストダウンを図るとともに、樹脂漏れをなくし、成形性を高める。

【解決手段】可動側金型50と固定側金型60との型クリアランスを狭めた型締め状態で、かつ可動側金型50に設けたゲート開閉用入子80で二層目のゲート64を遮断したまま第1のキャビティC1内に第1の射出機70から溶融樹脂M1を射出充填して樹脂芯材21を成形する。次いで、可動側金型50を型開方向に後退動作させるとともに、ゲート開閉用入子80を後退させて二層目のゲート64を開放し、第2の射出機71から溶融樹脂M2を樹脂芯材21と可動側金型50の型面との間の第2のキャビティC2内に射出充填することで、樹脂芯材21表面に表皮22を積層一体化する。

(もっと読む)

射出成形体製造用の金型および射出成形体の製造方法

【課題】一次射出、成膜形成、二次射出の3工程で形成する射出成形体を形成するにあたり、固定金型の型面を平面状のものとし、型締めを行うための型締装置の型締力の小さいものとすることができる射出成形体成形用の金型、射出成形体の成形方法を提供する。

【解決手段】サイドウインカー1は、ハウジング4を第一の一次射出、レンズ部を第二の一次射出で成形した後、ハウジング4を成膜形成し、該成膜済みのハウジング4とレンズ部7とを突き合せて二次射出して製造されるが、該製造するにあたり、金型は、固定金型8に対して各独立して相対移動することができるハウジング用金型13とレンズ部用金型14とを備えた構成とした。

(もっと読む)

型内被覆成形用金型

【課題】 金型内に塗料を注入する前の段階で生じた塗料の硬化物が、塗料注入時に、固形物となって塗料の中を流れることよって発生する外観不良を防止する。

【解決手段】 本発明においては、所望する形状の成形品を成形するために形成した金型キャビティ15に隣接して、塗料注入口を設けた補助キャビティ18を形成し、補助キャビティと金型キャビティの間に中間キャビティTを形成する。そして、中間キャビティTにおいて金型開閉方向の最小寸法を、金型キャビティ15より小さくするとともに、補助キャビティ18に注入された塗料が、中間キャビティTを通って、金型キャビティ15に入るよう構成する。成形時において、中間キャビティに形成された塗料の流路は、他のキャビティ部分に比較して狭くなるので、硬化物はその狭い流路部分に挟まってそれより先に流れることができずに、その結果、欠陥のない優れた外観の成形品を得ることができる。

(もっと読む)

型内被覆成形用金型

【課題】 塗料注入口に近接するキャビティ端部で脱気不良となった空気が、塗料中を流れることによって発生する外観不良を防止する。

【解決手段】 本発明による型内被覆成形用金型は、塗料注入口に近接するキャビティ端部の形状を円弧状としたことにより、キャビティ端部に空気が溜まりにくい形状とした。 従って、脱気不良等による成形品の外観不良という問題を防止できる。また、キャビティ内における塗料のフローフロントは、塗料注入工程開始直後に、塗料注入口を中心とする同心円状に広がるので、金型嵌合面隙間に回り込む塗料の流れを抑えるため、金型キャビティ端部の形状を円弧状とし、該円弧について、塗料注入口を中心とする円の一部とするのが効果的である。

(もっと読む)

型内被覆成形用金型

【課題】 金型内に塗料を注入する前の段階で生じた塗料の硬化物が、塗料注入時に、固形物となって塗料の中を流れることより発生する外観不良を防止する。

【解決手段】 本発明による型内被覆成形用金型は、所望する形状の成形品を成形するための金型キャビティ15に、金型開閉方向に略平行な立ち面部Tを介し隣接する補助キャビティ18を形成して、補助キャビティ18に塗料注入口を設ける構成とした。本発明による型内被覆成形用金型は、前述の構成としたことにより、塗料注入時において、立ち面部Tに形成される塗料の流路厚み側寸法が、他のキャビティ部分に比較して小さくなり、塗料の硬化物が、その狭い流路部分に挟まってそれより先に流れることができない。従って、塗料の硬化物が、補助キャビティ18から金型キャビティ15内に流れ込むことを防止でき、その結果として優れた外観の型内成形品を得ることができる。

(もっと読む)

型内被覆成形用金型

【課題】 型内被覆成形の連続運転時に、塗料注入機先端部の温度が上昇して、塗料が硬化物となって流れることよって発生する外観不良を防止する。

【解決手段】 本発明による型内被覆成形用金型は、塗料注入機の塗料注入口を配したキャビティ部の厚み寸法を、被覆前の樹脂成形品を成形する際に1.5mm以下とすることによって、連続成形時において、塗料注入機の先端部が樹脂の熱量によって加熱されることに起因して生じる塗料の硬化物の発生を抑えることが可能であり、その結果、塗料の硬化物が、金型キャビティの装飾面に流れ込むことを防止できるので、欠陥のない優れた外観の型内被覆成形品を得ることができる。

(もっと読む)

多層積層板の製造方法

【課題】 多層積層板の成形時の成形ずれ(スリッピング)性に優れ、しかも寸法変化のバラツキや反りの抑制効果も良好な、多層積層板の改善された新しい製造方法を提供する。

【解決手段】 内層板31にプリプレグ32と金属箔33または外層材を重ねた被圧積層体3を加熱加圧積層成形して多層積層板を製造するに際し、複数組の被圧積層体3を載置し、その載置品30の下側を枠にて囲み、上側からその周囲に複数の舌足片を有する上枠を被せて加熱加圧積層成形する。

(もっと読む)

樹脂成形体の製造方法および無電解メッキ法

【課題】本発明は表面に機能性を有する樹脂成形体を製造するための熱可塑性樹脂のサンドイッチ射出成形法、および熱可塑性樹脂の無電解メッキ法に関する。

【解決手段】上記課題を解決するために、サンドイッチ射出成形法により、スキン層とコア層からなる樹脂成形体を製造する方法であって、第一の可塑化シリンダー内で樹脂を可塑化計量し、第一の溶融樹脂とする時に、高圧二酸化炭素に溶解させた機能性材料を前記第一の可塑化シリンダー内へ導入し、前記第一の溶融樹脂に、前記機能性材料および前記高圧二酸化炭素を混合するステップと、前記混合された第一の溶融樹脂を金型内に射出充填して前記スキン層を形成するステップと、第二の可塑化シリンダー内にて可塑化計量した第二の溶融樹脂を前記金型内へ射出充填して前記コア層を形成するステップとを有することを特徴とする方法を提供する。

(もっと読む)

21 - 40 / 59

[ Back to top ]