Fターム[4F202CB30]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (13,372) | スキン層の形成 (117)

Fターム[4F202CB30]に分類される特許

1 - 20 / 117

発泡樹脂成形体の製造方法

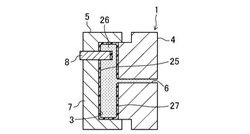

【課題】表面のスキン層25が部分的に打ち抜かれて内部の発泡層26が露出した発泡樹脂成形体26を得る方法を提供する。

【解決手段】発泡性樹脂を固定型4と可動型5との間のキャビティ3に充填することにより、発泡層26がスキン層25で覆われてなる発泡樹脂成形体27を成形した後、可動型5に設けられたピン部材8をキャビティ3内に突き入れることにより、スキン層25を打ち抜いて発泡層26を露出させる。

(もっと読む)

コンテナ及びコンテナの射出成形方法

【課題】 本発明は、リサイクル性に優れ且つ優れた剛性及び耐衝撃性を有するコンテナを提供する。

【解決手段】 本発明のコンテナAは、底面部1とこの底面部1の外周縁部から上方に向かって延設された周壁部2と、この周壁部2から外方に向かって延設された鍔部3とを有するコンテナにおいて、上記鍔部3及び上記周壁部2の上端部を除いた残余部分は、少なくとも一種のポリオレフィン系樹脂と0.01〜3.0重量%の塩素含有樹脂とを含む第一熱可塑性樹脂から構成されているコア部4と、このコア部4を被覆し且つ第二熱可塑性樹脂からなるスキン層5とから構成されている一方、上記鍔部3及び上記周壁部2の上端部21は上記第二熱可塑性樹脂から構成されていることを特徴とする。

(もっと読む)

発泡樹脂成形品の製造方法

【課題】発泡樹脂成形品の強度低下を抑制しつつスキン層の一部を開口させて発泡層を露出させることができる発泡樹脂成形品の製造方法を提供する。

【解決手段】発泡樹脂成形品を成形した後にスキン層の一部を開口させて発泡層を露出させる発泡樹脂成形品の製造方法は、本体部40とリブ部50とを一体的に成形する成形ステップと、倒し込み力F1を作用させてリブ部50を折除することにより本体部40のスキン層41の一部を開口させて発泡層42を露出させるリブ部折除ステップとを有し、成形ステップにおいて、リブ部50の倒し込み力作用面部51と反対側の面部52と、該面部52に倒し込み力F1の作用方向に連続する本体部40の面部43との間の角部31に形成されるスキン層52aを、リブ部50の倒し込み力作用面部51に形成されるスキン層51aよりも薄く形成させる。

(もっと読む)

樹脂成形品および樹脂成形品を用いたユニット

【課題】機構部品を支持する支持部を備えた構造体を発泡樹脂で成形するに当たり、該構造体の支持部における剛性低下を抑制することが可能となる樹脂成形品および樹脂成形品を用いたユニットを提供する。

【解決手段】機構部品を支持する支持部を備えた構造体を発泡樹脂で成形した発泡樹脂成形品であって、

前記構造体における前記機構部品を支持する支持部以外が、内部に気泡セルが複数分布する発泡部によって成形されると共に、

前記機構部品を支持する支持部が、前記気泡セルが内部に存在しない非発泡部によって、前記支持部以外の発泡部と一体成形された構成とする。

(もっと読む)

バルブゲート式金型装置

【課題】バルブゲート式金型装置による射出成形によって車両用灯具を構成するカバーレンズを成形するにあたり、成形品の意匠面に残るバルブピンの先端部による押圧跡の形成を抑制して光学的な悪影響を与えることが少ない意匠面を可能にするバルブゲート式金型装置を提供することにある。

【解決手段】カバーレンズの意匠面の部分を成形する成形金型のキャビティ55の意匠面形成領域56を、金型の型開き方向の垂直面方向に対して所定の角度で傾斜した状態に形成し、この意匠面形成領域56にバルブゲート60を配設すると共にバルブゲート60のゲート部61の筒内65に挿脱して溶融樹脂の流路を閉開するバルブピン65の挿脱方向を成形金型の型開き方向と同一方向とした。バルブピン65は先端部69の形状を凸球状又は凸円錐状とすると共に先端面70を複数の凹部と凸部で構成する凹凸面とした。

(もっと読む)

多層樹脂成形品成形用の金型構造

【課題】第2樹脂成形部材の端末部にアール部等の形状を有する多層樹脂成形品(2色成形品)を外観見栄え良く成形し得る金型構造を提供する。

【解決手段】基材11上にパッド13を一体に成形してなるコンソールリッドアウター7を成形する金型装置101において、コア型103及び第1キャビ型105の第1キャビティC1端部外側には、型閉め状態で型抜き方向Aに移動可能に互いに接するシール面部111a,111bの端部から型抜き方向Aと交差する第1キャビティC1外方に広がり型閉め状態で互いに突き当たる突き当て面部113a,113bとでパーティング面が構成されている。コア型103の突き当て面部113aには、パッド13の端末部に対応する凹形状部115がシール面部111aに連続するように凹設されている。第2キャビ型107の型成形面107aは、型閉め状態でコア型103の凹形状部115の外側縁115aに連続している。

(もっと読む)

発泡射出成形品

【課題】ゲート部からの破断の拡大を抑えた発泡射出成形品を提供する。

【解決手段】本発明の発泡射出成形品1は、発泡層5が外部に露出している、少なくとも1つのゲート部2を有している。そして、発泡射出成形品の表面から突出して、ゲート部2の周囲を囲んでいる、ゲート部2からの破断を止めるためのリブ3が、ゲート部2の少なくとも1つに対応して設けられている。

(もっと読む)

金型内塗装用金型及び金型内塗装方法

【課題】金型移動手段を使用する、ある特定の形状を有する2層成形製品の金型内塗装において、金型分割面がフラットな構造で、且つ、金型キャビティから塗料等の被覆剤が漏れ出すことを防止するシール目的の不要部分等が無くても、被覆剤が漏れ出すことを防止することができ、被覆剤注入後に被覆剤に直接型締力を作用させることができる2層成形品用の金型内塗装用金型及び金型内塗装方法を提供する。

【解決手段】コア金型と、前記コア金型と組み合わされて第1キャビティが形成される第1キャビティ金型と、前記第1キャビティ内に第1樹脂を射出充填させて成形される1次成形体が保持された前記コア金型と組み合わされて、前記1次成形体の外周部全周に前記1次成形体が内包される第2キャビティが形成される第2キャビティ金型と、を備えたことを特徴とする2層成形製品用の金型内塗装用金型によって達成される。

(もっと読む)

樹脂成形体及び樹脂成形体の製造方法

【課題】本発明は、より防音効果の高い樹脂成形体を開発することを目的とした。

【解決手段】繊維補強された熱硬化性樹脂からなる多数の小片が同一若しくは異なる種類の熱硬化性樹脂で固められてなる樹脂成形体1であって、樹脂成形体1の外層3側と内層2側とで前記熱硬化性樹脂と前記小片間の重量比率が相違し、外層3側の外部小片7に対する外部樹脂8の重量比率が内層2側の内部小片5に対する内部樹脂6の重量比率よりも高い構成としている。

(もっと読む)

金型内塗装用金型及び金型内塗装方法

【課題】塗装面(意匠面)側の開口部端部に塗料バリが発生せず、型開きの際、塗装面側の金型への樹脂成形品の抱き付きを防止することができ、製品押し出しの際、樹脂成形品に変形を生じさせない金型内塗装用金型及び金型内塗装方法を提供する。

【解決手段】第1金型と塗料注入機を備えた第2金型とが組み合わされて形成される金型キャビティに溶融樹脂を射出充填させて成形される樹脂成形品に、貫通する開口部を形成するための凸部が型開閉方向に突出するように形成されている金型内塗装用金型であって、前記開口部を形成するための凸部が、前記樹脂成形品の非塗装面側の前記第1金型に形成された第1凸部と、前記第1凸部と対向するように塗装面側の第2金型に形成された第2凸部との突き当てにより形成されていることを特徴とする金型内塗装用金型によって達成される。

(もっと読む)

発泡樹脂成形用金型、発泡樹脂成形品の製造方法及び発泡樹脂成形品

【課題】部分的なコアバックによって発泡樹脂成形を行うに当たり、

外観や部品精度が低下することを抑制し、またコアバックしない部分を型から取り出した際に膨れが生じることを抑制することが可能となる発泡樹脂成形用金型等を提供する。

【解決手段】型内での発泡を促進するコアバック成形に用いる発泡樹脂成形用金型であって、

前記発泡樹脂成形用金型が、少なくとも、コアが移動しない不動コアとコアバック作動する可動コアとで構成され、

前記不動コアと前記可動コアとの境界に、該不動コア側から該可動コア側へ向かって前記型内の容積をなだらかに連続して変化させる領域による容積変化形状部が形成されている。

(もっと読む)

ポリアミド樹脂発泡成形体および自動車用樹脂成形品

【課題】耐熱性に優れかつ充分に軽量で高い耐荷重性を持ち、高い断熱性と耐振動性を発揮しうるポリアミド樹脂発泡成形体を提供する。

【解決手段】ポリアミド樹脂組成物を溶融状態とし、型締めされた複数の金型で形成されるキャビティ内に化学発泡剤および/または超臨界状態の不活性ガスとともに射出充填し、表層に厚み100〜800μmの非発泡スキン層が形成された段階で少なくとも一つの金型を型開き方向へ移動してキャビティの容積を拡大させることにより得られる発泡成形体であり、ポリアミド樹脂組成物が、結晶性ポリアミド樹脂(A)と、非結晶性ポリアミド樹脂(B)と、グリシジル基を1分子あたり2個以上含有し、重量平均分子量4000〜25000であり、かつエポキシ価が400〜2500当量/1×106gであるグリシジル基含有スチレン系共重合体(C)と、無機強化材(D)とを所定の割合で含有する。

(もっと読む)

熱可塑性樹脂発泡成形体及びその製造方法

【課題】軽量で且つ、優れた断熱性及びクッション性を有する熱可塑性樹脂発泡成形体とその製造方法を提供する。

【解決手段】表裏スキン層1a、1bの内面に表裏発泡層2a、2bが設けられていると共にこれらの表裏発泡層2a、2b間にコア層3を設けてなり、上記コア層3は、上下両端が上記表裏発泡層の対向面に連らなっている無数の細い短繊維状樹脂体3aと、隣接する短繊維状樹脂体間に形成された空隙3bとからなることを特徴とする熱可塑性樹脂発泡成形体。

(もっと読む)

車両用樹脂パネル及びその製造方法

【課題】車両用樹脂パネルのクラックを防止するとともに熱伸びを抑制する。

【解決手段】板状基材5の裏面に補強リブ15が一体に突設されたボンネットフード1において、基材5の裏面における補強リブ15非突設箇所、及び補強リブ15の基端側側面に、基材5成形時に不織布19に溶融樹脂Rを含浸させてなる補強布17を設ける。

(もっと読む)

オーバーモールド容器の製造方法、およびオーバーモールド容器の製造装置

【課題】容器の形状に依存することなく、インナーボトルの変形や表面の流動を防止し、高品質で美観に優れたオーバーモールド容器を製造するための方法を提供する。

【解決手段】金型50内に配置されたインナーボトル10の外側に溶融樹脂を射出してアウター20を成形する際、ボトル内にロッド60を挿入して加圧ステップと循環ステップとを実行し、ロッド内にはボトルの外方に露出する外部口(61o〜63o)と、ボトル内にて開口する内部口(61i〜63i)とを連絡する供給管(61,62)と排気管63とに区別された複数の通気管が形成され、加圧ステップでは、供給管の外部口に供給したエアを内部口からインナーボトルの内壁に気体を吹き付けつつ、ボトル内が所定の圧力となるまで加圧し、循環ステップでは、ボトル内に供給した気体を排気管の内部口から外部口を経由してボトル外に排気してインナーボトル内の圧力を維持しつつ気体を循環させる。

(もっと読む)

発泡樹脂パネル及びその成形型

【課題】薄肉パネル部の剛性が高い発泡樹脂パネルを提供する。

【解決手段】ソリッド層からなるスキン層19が表面に形成されると共に該スキン層19よりも樹脂密度が低い発泡層21が内部に一体に形成された厚肉パネル部15と、厚肉パネル部15に隣接して該厚肉パネル部15の成形時にスキン層19と共に一体に成形されたソリッド層からなる薄肉パネル部17とを備え、厚肉パネル部15と薄肉パネル部17との境界にスキン層19からなる段差部15aが板厚方向に形成されたボンネットフード1において、厚肉パネル部15及び薄肉パネル部17に対して段差部15aに跨るように補強リブ25を一体に形成し、該補強リブ25は、薄肉パネル部17側では表面から突出させ、厚肉パネル部15側では該厚肉パネル部15に食い込んでスキン層19と融合させる。

(もっと読む)

マスターモールドの製造方法およびモールド構造体の製造方法

【課題】反応性イオンエッチング法を用いたマスターモールドの製造において、広幅凹部および狭幅凹部を含む凹凸パターンの凹部の均一性の高いマスターモールドを製造することを可能とする。

【解決手段】反応性イオンエッチング法によって、幅が広い凹部R1および狭い凹部R2を含む凹凸パターンを表面に有するマスターモールド10を製造する製造方法において、被加工層3と下地層2を備える原板1の下地層2をエッチストップ層として被加工層3に対しエッチングを行うメインエッチング工程と、メインエッチング工程を経て凹部(R1およびR2)の均一性が低い原板1に対し、凹部(R1およびR2)の均一性を向上させるように、堆積物を生成しかつ下地層2をエッチングすることが可能な第1ガスを含むエッチングガスを用い、15W以下のバイアス電力の下でエッチングを行う追加エッチング工程とを実施する。

(もっと読む)

発泡成形体の成形方法

【課題】外観および耐衝撃強度に優れた発泡成形体およびその成形方法を提供すること。

【解決手段】繊維強化ポリオレフィン樹脂組成物を溶融させる溶融工程と、溶融状態の前記繊維強化ポリオレフィン樹脂組成物に物理発泡剤を溶解させる溶解工程と、固定側金型と、この固定側金型に接して固定側金型との間に金型キャビティを形成する可動側金型と、前記金型キャビティ内に溶融状態の樹脂を供給するランナと、ランナ側開口部と、金型キャビティ側開口部と、を有し、かつ、所定の要件を満足するゲート部と、を有する射出成形用金型の前記金型キャビティに前記繊維強化ポリオレフィン樹脂組成物を充填する充填工程と、前記射出成形用金型を所定量開いて前記金型キャビティの容積を増大させ、前記繊維強化ポリオレフィン樹脂組成物を発泡させる発泡工程と、を有することを特徴とする自動車部品用の発泡成形体の成形方法。

(もっと読む)

インストルメントパネル部材及び成形型

【課題】基材露出面とパッドとの境界部分の見栄えを良くする。

【解決手段】基材3における前端側領域3aの後端縁に、前端側領域3a表面よりも下方に位置する下壁部9と、下壁部9から立ち上がり前端側領域3a表面に連続する縦壁部11とを有する段落ち部7を形成する。パッド5を、その主体をなす一般面部15と、一般面部15の前端縁に一体に連続し、下端側部分19が上記縦壁部11に接すると共に上端側部分21が基材3の前端側領域3a表面よりも上方に突出する端末部17とで構成し、端末部17の下端側部分19と上端側部分21との間に、一般面部15表面よりも下方に位置する棚部23を一体に形成する。

(もっと読む)

金属膜のパターン形成方法

【課題】本発明の目的は、簡便に、金属加工品、微細部品を製造するための金属膜(金型)のパターンおよびその形成方法を提供することにある。

【解決手段】シード膜2が成膜された基板3上に塗布された硬化性樹脂組成物4と、所定パターンを有するモールド5とを相対移動させて、硬化性樹脂組成物4に所定パターンを転写した状態で、硬化性樹脂組成物4を硬化させることで転写されたパターン形状を有する硬化樹脂4´を得る。硬化樹脂4´よりモールド5を取り外し、金属膜を形成する領域の残渣の硬化樹脂4´´を除去後、電鋳処理を経て金属膜11を形成し、その後不要となった硬化樹脂4´を除去する工程を経て形成される。この際、プラスチックモールドと特定の重量平均分子量以下である重合性化合物を配合した可視光硬化性樹脂を使用することにより、より簡便な金属膜のパターンの製造プロセスが提供される。

(もっと読む)

1 - 20 / 117

[ Back to top ]