Fターム[4F202CK19]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096) | 成形面の形状の変更 (3,140) | 成形空間の容量変更のための (767) | 容量増大 (312)

Fターム[4F202CK19]に分類される特許

101 - 120 / 312

熱硬化性樹脂発泡成形体の製造方法およびそれにより得られる発泡成形体

【課題】熱硬化性発泡成形体の製造方法を提供することであって、特に、発泡状態の優れた熱硬化性発泡成形体の製造方法を提供すること。

【解決手段】射出成形またはトランスファ成形によって熱硬化性樹脂発泡成形体を製造する方法であって、(i)金型内部を溶融化した熱硬化性樹脂原料で満たす工程、(ii)熱硬化性樹脂原料に含まれるガス成分を超臨界状態にする工程、(iii)金型の内部空間を増加させることによって、熱硬化性樹脂原料内にて発泡を生じさせる工程を含んで成る製造方法。

(もっと読む)

発泡成形品の製造方法

【課題】玉縁形状を有する発泡成形品を金型の製造コストをかけることなく生産性よく製造することができる発泡成形品の製造方法を提供する。

【解決手段】金型キャビティ内に発泡性樹脂組成物を充填したのち、移動型をコアバックさせて発泡性樹脂組成物を金型内で発泡させる工程を備え、成形品本体周縁部から金型のパーティングラインに交差する方向に突出するリブ状のフランジ部を有する発泡成形品の製造方法であって、金型キャビティのフランジ部形成部を、フランジ部形成部先端の厚み方向の一側に鋭角なコーナー部を有し、このコーナー部がフランジ部形成部の厚み方向他側より金型の外側に配置され、コーナー部の先端縁が金型のパーティングラインに一致するとともに、フランジ部形成部の先端面が前記コーナー部から徐々にフランジ部形成部の基端側に近づく傾斜面に形成した金型を用い、金型キャビティ内に充填された発泡性樹脂組成物の前記傾斜面に対応する部位を玉縁状に膨出させるようにした。

(もっと読む)

発泡成形品の製造方法

【課題】セル形態を制御しやすい発泡成形品の製造方法を提供することを目的としている。

【解決手段】発泡性樹脂組成物を射出機によってキャビティ内に射出充填したのち、金型の移動型をコアバックして金型内で発泡させる発泡成形品の製造方法において、射出成形機の樹脂計量完了から射出開始までの計量された発泡性樹脂組成物のシリンダー内での滞留時間を調整することによって、得られる発泡成形品の発泡セルの大きさを制御することを特徴としている。

(もっと読む)

射出成形用金型及び樹脂成形品の製造方法

【課題】インサートシートに第2樹脂注入を行なうときに、ゲート飛びを防止できる射出成型用金型及び樹脂成形品の製造方法を提供する。

【解決手段】第1キャビティ面1aが形成された第1型1と、第2キャビティ面2aが形成された第2型2と、第1型1とインサートシートSが配置された第2型2とを相対移動させることにより第1キャビティ22が形成され、その第1キャビティ22に第1樹脂を射出する第1ゲート6と、第1型1と第2型2とを相対移動させることにより第2キャビティ24及びゲート空間25が形成され、そのゲート空間25を介して第2キャビティ24に第2樹脂を射出する第2ゲート7とを備え、ゲート空間7は、インサートシートSの突出片10を受け入れると共に、その突出片10が第1型1に沿って接触するように配置可能に構成してある射出成形用金型。

(もっと読む)

プラスチック製眼鏡フロント枠の製造方法

【課題】 簡素な工程で製造時間を飛躍的に短縮でき、かつ、肉厚の補強部位を作出するができて材料歩留りにも優れ、しかも、褶曲模様を作出して装飾性を醸し出すこともできるプラスチック眼鏡フロントの製造方法を提供すること。

【解決手段】 サイド湾曲し帯熱状態のフロント基板Fを、仮枠プレス金型M2上に移送載置して挟圧プレスすることによって、曲面部を有する仮枠形状を成形し、冷却硬化せしめた後、リム部2の上下それぞれに余肉部21を成形しつゝ表層を切削除去し、この仮枠プレスおよび切削加工したフロント基板Fを再び加熱して表層を軟化させ、このフロント基板Fを仕上げプレス金型M3上に移送載置して挟圧プレスするとき、キャビティ内において前記リム部2の余肉部21の表層樹脂をブリッジ部1およびサイド部3方向にそれぞれ肉移動させて、厚肉部Tを成形して表面形状を整形するとともに、この表層を仕上げ切削加工する。

(もっと読む)

直鎖状ポリプロピレン系樹脂組成物、射出発泡成形体およびその製造方法

【課題】表面外観、射出発泡成形性および剛性などの物性に優れ、大幅な軽量化が可能で、リサイクル性にも優れた直鎖状ポリプロピレン系樹脂組成物、射出発泡成形体およびその製造方法を提供。

【解決手段】特性(i)〜(vi)を有する直鎖状プロピレン・エチレンブロック共重合体(A−1)とプロピレン系重合体(A−2)からなるポリプロピレン系樹脂(A)と、発泡剤(B)を含有することを特徴とする直鎖状ポリプロピレン系樹脂組成物等。

特性(i):直鎖状プロピレン重合体部分のMFRが150g/10分以上。

特性(ii):直鎖状ランダム共重合体部分の成分A−1に対する割合が2〜50重量%。

特性(iii):直鎖状ランダム共重合体部分の固有粘度[η]が5.3〜10.0dl/g。

特性(iv):MFRが100g/10分を超える。

特性(v):ダイスウエル比が1.2〜2.5。

特性(vi):180℃伸張粘度測定において歪硬化性を示す。

(もっと読む)

モールド成形方法及びモールド成形装置

【課題】第1配線基板と第2配線基板との空間部内に、はんだボールの接続を維持し、溶融モールド樹脂の均一充填が困難な従来のモールド成形方法の課題を解消する。

【解決手段】複数の第1配線基板が造り込まれた基板11の搭載面に、前記第1配線基板に対応する第2配線基板16がはんだボール18で接続された半導体装置をキャビティ32内に挿入し、第2配線基板16にリリースフィルム31を介して当接する駒板34が、第2配線基板16に対し独立して接離するモールド金型を用い、第2配線基板16に対し、基板11と第2配線基板16との間隔が充填された溶融モールド樹脂の圧力での拡大を許容する第1圧力をバネ36で駒板34に加え、基板11と第2配線基板16との空隙内にモールド樹脂を充填した後、はんだボール18の接続が剥離されることを防止すべく、ストッパー40,40に当接した駒板34から第1圧力よりも高圧の第2圧力を第2配線基板16に加えて、キャビティ32内にモールド樹脂を注入する。

(もっと読む)

二層発泡成形方法および装置並びに二層発泡成形品

【課題】主に、第一層部分の共用型当接部と共用型との間の隙間部に第二層部分を廻り込ませ得るようにする。

【解決手段】共用型24と一層目成形用型25とを用いて第一層部分22の成形を行う第一層成形工程と、成形された第一層部分22を残したままの共用型24と二層目成形用型26とを用いて発泡性の第二層部分23の成形を行う第二層成形工程とにより、第一層部分22と発泡性の第二層部分23とが一体化された二層発泡成形品31の成形を行う二層発泡成形方法であって、第一層成形工程で成形された第一層部分22の共用型当接部と共用型24との間に、隙間部61を形成した状態で第二層成形工程を行うことにより、第一層部分22の縁部から隙間部61へ第二層部分23を廻り込ませて、第一層部分22の共用型当接部の縁部に第二層部分23と一体の廻込部60を形成するようにしている。

(もっと読む)

発泡成形品の成形方法及び発泡成形品

【課題】加工性に優れた熱可塑性エラストマー組成物を発泡成形する発泡成形品の成形方法を提供する。

【解決手段】本発明の発泡成形品の成形方法は、エチレン系共重合体100質量部に対して、第一の鉱物油系軟化材を50〜150質量含む油展エチレン系共重合体(A)と、結晶性ポリエチレン系樹脂(B)と、水添ブロック共重合体(C)と、炭素数3以上のα−オレフィン系樹脂(D)と、を含有し、210℃、引き取り速度2m/分における溶融張力が3.0gf未満の熱可塑性エラストマー組成物を、化学発泡剤、気体、及び超臨界流体からなる群より選択される少なくとも一種により発泡成形する工程を備え、油展エチレン系共重合体(A)のエチレン系共重合体として、デカリン溶媒中135℃で測定した極限粘度[η]が、5.5〜9.0dl/gであり、且つ重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)の値が、3以下であるものを用いる。

(もっと読む)

中空品の成形装置及び成形方法

【課題】ガスと水との特徴を利用し、中空部分の壁面の均一化を得る中空品の成形装置を提供する。

【解決手段】成形装置1は、キャビティー部5及び余剰材料室6を備える第1成形型3、第2成形型4を備える成形機本体2と、キャビティー部5と余剰材料室6との間を連通又は遮断するストッパー8と、キャビティー部5内に材料を注入する材料注入口9と、中空形成後成形品内部の残留水を排出する圧縮エアー射出バルブ10と、ガス又は水を射出するガス・水射出ユニット11と、第2成形型4に設けたガス・水流路12と、第2成形型4に設けたガス・水射出バルブ13と、ガス・水流路12の排出端に取り付けたガス・水排出バルブ14と、成形機本体2、ガス・水射出ユニット11の成形プロセスに係る水の温度制御を含むプログラム制御を行う成形コントローラ21、操作/制御盤22と、を有する。

(もっと読む)

金型内可視化装置

【課題】プリズムを長寿命化することができる金型内可視化装置を提供する。

【解決手段】金型内可視化装置1は、超臨界流体を含浸させた溶融樹脂が射出される1対の金型12,13にキャビティ14に露出して設けられた第1,2のプリズム31,61と、プリズム31を介してキャビティ14内の溶融樹脂に光を照射する光源41と、プリズム31を介して該溶融樹脂を撮像する撮像手段71と、各プリズム31,61を支持する第1,2の支持手段51,81とを備える。第1のプリズム31は、入射面32と、入射面32に対して0°<α<90°の角度を存して交差し、入射された光を反射する第1の反射面33と、反射された光を反射する第2の反射面34と、反射された光をキャビティ14に出射する出射面35とを備える。第1の支持手段51は、第1のプリズム31の第2の反射面34に密着して設けられ、プリズム31をキャビティ14内の圧力に抗して支持する。

(もっと読む)

成形金型

【課題】 本発明は、金型に設けられたゲートを均一に冷却し、成形製品の表面に生じる欠陥を無くすことができる成形金型を実現する。

【解決手段】本発明に係る成形金型は、樹脂成形のために溶融樹脂を供給する射出機40が連接される固定側金型30と、固定側金型30に型締めされて溶融樹脂が充填されるキャビティCを形成する可動側金型20と、固定側金型30に設けられ、キャビティに溶融樹脂を供給するゲート51と、可動側金型30内のゲート51に対向する位置に設けられ、ゲート51の内部に充填された溶融樹脂を冷却する冷却部23と、を備えることを特徴とする。

(もっと読む)

樹脂発泡成形品の製造方法及び樹脂発泡成形品

【課題】発泡樹脂材料の発泡のためのキャビティ拡大に起因して樹脂発泡成形品が形状ダレを生じる問題を解決することのできる表皮付き樹脂発泡成形品の製造方法を提供する。

【解決手段】表皮16の内側に発泡層を有する樹脂発泡成形品を製造するに際し、第2分割型34の少なくとも一方の側面成形面38を突成形部44を有するものとなし、第1キャビティ36の拡大時に突成形部44にて突形状部の表皮16-2Aを保持してこれを型開き方向に相対移動させるようになすとともに、第2分割型34の第2摺動面54を側面成形面38に連続して形成し、第1キャビティ36の拡大時に第2摺動面54に沿って、型締状態で形成された表皮16-2Aに連続した新たな表皮16-2Bを形成するようになす。

(もっと読む)

射出成形用金型

【課題】油圧シリンダ及びその配管などが不要となり、金型構造を簡素化することができる射出成形用金型を提供する。

【解決手段】型締め力が解除されたとき、射出成型機の型開き力と共にスライド型駆動用バネの付勢力によりスライド型を可動型に対して移動させるとともに、可動プレート駆動用バネの付勢力により可動プレートを可動型に対して移動させて、スライド型とスライド型位置調整部材との位置調整を可能となるように構成している。

(もっと読む)

発泡樹脂成形品の接合構造

【課題】発泡樹脂成形品と樹脂成形品を溶着用ボスの締結加工により接合一体化する際、両者の締結位置を安定化させることで組み付け精度が向上した接合構造を提供する。

【解決手段】トリムアッパー(発泡樹脂成形品)20とトリムロア(樹脂成形品)30とを接合一体化してラゲージサイドトリム10を組み付ける。上記トリムアッパー20の取付孔23の内壁に微小凹凸面24を形成するとともに、取付孔23の周縁に環状リブ25を突設し、トリムロア30における溶着用ボス31周囲の補強リブ32面に環状リブ25を突当てることで、トリムアッパー20とトリムロア30の締結位置を安定化させることにより、トリムアッパー20とトリムロア30との組み付け精度を高める。

(もっと読む)

発泡樹脂成形品の接合構造

【課題】発泡樹脂成形品と樹脂成形品を接合一体化する際、樹脂成形品の転びによる合わせ部分のスキ発生、段差発生を防止するように両者を接合する際の寸法精度を高める。

【解決手段】トリムアッパー(発泡樹脂成形品)20とトリムロア(樹脂成形品)30とを接合一体化してラゲージサイドトリム10を組み付ける。トリムロア30の溶着用ボス31周りの補強リブ32を突き当てるトリムアッパー20の取付座面24には、補強リブ32の当接面以外の位置(補強リブ32との干渉を回避できる位置)で、かつ端末寄りにリブ26を形成することで、発泡樹脂材料Mの射出充填後における可動側金型50の後退操作において、リブ26のアンカー効果により、取付座面24の端末部分の板厚を確保することで、トリムアッパー20とトリムロア30との接合姿勢を良好に維持して、合わせ部分のスキ発生、段差発生を解消する。

(もっと読む)

発泡成形品の製造方法及び発泡成形品

【課題】金型の摺動面の隙間から発泡樹脂材料が漏出する問題を解決することのできる発泡成形品の製造方法を提供する。

【解決手段】第1分割型40と第2分割型46とに分割された金型の第1キャビティ50に、硬質の樹脂製の芯材12をセットした状態で、発泡樹脂材料を射出して表皮と発泡層を成形及び芯材12に一体化するに際し、第1キャビティ50の拡大のための第1分割型40の後退移動時に、第2分割型46の第2摺動面52,54を第1分割型40に対し金属接触させることなく、芯材12の側端面22,折曲げ部28の外面56を第1摺動面として摺動させ、第1キャビティ50を閉鎖状態に維持するようになす。

(もっと読む)

樹脂発泡成形品の製造方法及び樹脂発泡成形品

【課題】従来の製造装置に特別な装置を付加しなくても樹脂発泡成形品の成形のサイクルタイムを短くし得て、生産効率を高めることができる樹脂発泡成形品の製造方法を提供する。

【解決手段】第1分割型40と第2分割型48とで形成される第1キャビティ50に、発泡樹脂材料55を射出して充填し、その後第1分割型40を後退移動させて第1キャビティ50を拡大し、発泡樹脂材料55を発泡させて、表皮とその内側の発泡層を芯材12に一体に積層して成る樹脂発泡成形品を製造するに際し、第1分割型40に芯材12を貫通する複数の凸型部46を設けておいて、これら凸型部46にて発泡層を冷却し、脱型までの時間を短縮化する。

(もっと読む)

サンドイッチ成形品及びその製造方法

【課題】孔あけ加工を別に施すことなくビスを容易に捻じ込んで締結ができるサンドイッチ成形品及びその製造方法を提供する。

【解決手段】発泡性の合成樹脂1aからなるコア層1と、コア層1を覆う合成樹脂2aからなるスキン層2とで構成されるサンドイッチ成形品3である。スキン層2の表面の一部と、コア層1を挟んで前記一部と対向するスキン層2の反対側の表面の一部とにそれぞれ、スキン層2の合成樹脂2aを押し退けてコア層1の合成樹脂1aが位置し表面に露出するコア層露出部4を設ける。

(もっと読む)

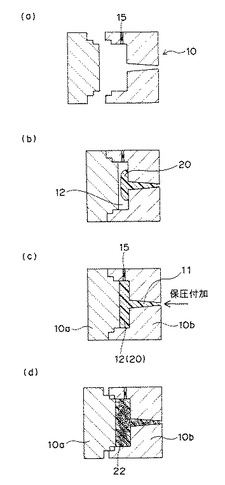

ガスタンクおよびその製造方法

【課題】ガス抜き用の流路を形成しつつもタンク強度が低下するのを抑制する。

【解決手段】射出成形用金型80の主型82とコア81との間に形成されるキャビティに対して射出用のゲート83から樹脂を注入し、当該樹脂製のライナ20の成形中に、ゲート83を経由して不活性ガス等の加圧ガスを注入し、コア81の一部を後退させてキャビティを拡大し、所定期間ガス圧力を保持しつつ冷却して固化させた後、加圧ガスを金型80の外部に排出して回収する。これによりライナ20の板厚内に形成される中空部は、ライナ20を透過したガスが当該ライナ20とFRP層との間に滞留するのを抑制する。

(もっと読む)

101 - 120 / 312

[ Back to top ]