Fターム[4F202CK54]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 分割型、入れ子 (3,777) | 移動するもの (2,121) | 離型のための (747) | サイドコア、スライドコア (454)

Fターム[4F202CK54]の下位に属するFターム

アンギュラピン (85)

傾斜面のすり合わせ、カムによるもの (68)

Fターム[4F202CK54]に分類される特許

21 - 40 / 301

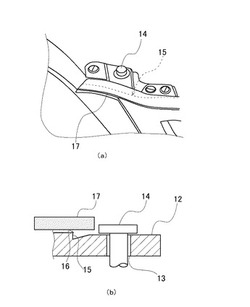

バンパー

【課題】成形品の外観上目立たない位置にパーティングラインを形成することで見栄えのよい成形品が成形可能なバンパーを提供する。

【解決手段】相手部品(シールゴム17やラジエータサポート18)に係合して組付けられるバンパー10であって、前記バンパー10表面の所定位置に段差15が形成されるともに、当該段差15のエッジ部分に沿ってパーティングライン16を有し、前記パーティングライン16は、前記相手部品を係合した際に、前記相手部品によって隠れる位置に設定される。

(もっと読む)

射出成形金型

【課題】 金型全体を小型化することができるとともに、構造を簡素化することができる射出成形金型を提供する。

【解決手段】 可動側金型12の第1プレート44には、第1スライドコア24の径方向内方への移動を許容するためのカム部材54が設けられている。また、射出成形機に設けられた駆動機構により駆動される駆動プレート108と、駆動プレート108に支持されたフィンガピン120とが設けられている。第2スライドコア26には、フィンガピン120の一部が移動自在に挿入されるガイド孔36が設けられている。駆動機構により駆動プレート108が第3プレート48に対して型締め方向に移動すると、第2スライドコア26が径方向内方に移動される。

(もっと読む)

タイヤモールド

【課題】ピースの摺動を確保しながら、そのピースの傾きを抑えてカジリを防止できるタイヤモールドを提供すること。

【解決手段】ケース7の内面に周方向に延びるレール8が突設されるとともに、ピース6の各々の背面にレール8と嵌合する嵌合溝9が凹設され、その嵌合溝9の下側面9aがレール8の下側面8aと面接触可能に形成されており、ケース7に装着されたピース6の下端面6aを、ケース7の下端部の内面7aに接触させたときに、加硫成形前の非加熱状態で、嵌合溝9の下側面9aとレール8の下側面8aとの間のクリアランスC1と、ピース6の上端面6bとケース7の上端部の内面7bとの間のクリアランスC2とが設けられ、C1がC2よりも小さくなる。

(もっと読む)

成形品の取り出し方法

【課題】 アンダーカット部分をまくりあげることなく成形品を金型から離型させて取り出すことができる成形品の取り出し方法を提供する。

【解決手段】 下型5に対して上型4を離脱させる上型離脱工程と、左右の外スライドコア6a,6bを成形品1より離脱させる外スライドコア離脱工程と、左右のアンダーカット部分3a,3bを成形する夫々2分割された左右の傾斜コア7a,7b,7c,7dを、その左右両端の幅W1,W2が対向する成形品1の端部間距離D1,D2よりも短くなるまで互いに接近させると共に押し上げる傾斜コア接近押上工程と、テール部2のアンダーカット部分2aを成形する直押しコア8を押し上げ、傾斜コア7a,7b,7c,7dを成形品1より離脱させる傾斜コア離脱工程と、成形品1を吸着手段15で吸着して移動させ、直押しコア8を成形品1より離脱させる直押しコア離脱工程を備えた。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】比較的簡易な構造の金型を用いて製造することが可能であり、且つクリップ本体の端面に挿入穴を塞ぐ封体を設けることを不要とすることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。係合部15は、クリップ本体11を外周側から挿入穴12まで貫通した貫通孔16よりなる。

(もっと読む)

軸流ファン及びスライド金型

【課題】吸気効率を改善した軸流ファン及びその製造に用いるスライド金型を提供することを目的とする。

【解決手段】インペラと、外周面11fに少なくとも1つの平面部を含み且つ前記インペラの外周を囲む側壁11を有するハウジング10とを備えている。側壁11は、その内周面の周方向に配列され且つ互いに平面部に対して略垂直な同一方向に内周面から外周面へ貫通する複数のスリット110a〜110hで構成されたスリット群110を備え、スリット群110は、スリット110a〜110hの貫通方向Tに直交する内周面の接線Gの接点Eからインペラの回転方向Rの前方側に位置するスリットの数が、接線Gの接点Eからインペラの回転方向Rの後方側に位置するスリットの数よりも多い。

(もっと読む)

インテークホース用射出金型及びこれを用いたインテークホース製造方法

【課題】別途の取り出し装備が不要で、インテークホースをメインコアから自動的に取り出すことを可能にし、製造工程の短縮と製造コストの低減が可能なインテークホース用射出金型及びその製造方法の提供。

【解決手段】インテークホースの外部形状を成形するために具備された上金型110及び下金型120と、該上金型と該下金型と共に金型内部にキャビティ部101を形成するスライドコア130と、内部形状を成形するために該キャビティ部に挿入されるメインコア150を含み、該メインコアは、外周面の一側にベローズ153が形成され、移動手段により上下移動が可能となるように具備された第1コア151と、該第1コアと互いに結合可能なように具備されて、該スライドコアによってその外周面が囲まれた第2コア155を含み、成形完了後に、該第1及び該第2コアとインテークホースとの間に圧縮空気を供給するためのエアー供給手段170を含む。

(もっと読む)

樹脂成形体の製造方法および製造システム、樹脂成形体、圧力容器

【課題】高いガスバリア性を有する樹脂成形体を簡便に製造する。

【解決手段】凹型と凸型とを有する金型に形成されたキャビティ内に成形材料を射出する射出工程S102と、金型を冷却し、成形材料が固化した成形中間体を形成する金型冷却工程S104と、金型を型開きし、成形中間体と密着する凸型を凹型から脱離させる型開工程S106と、凸型と成形中間体との間の気密性を維持しつつ、成形中間体の少なくとも一部を凸型から離型させる離型工程S108と、離型させた成形中間体と凸型との間に、凸型の温度よりも高い温度を有する温風を送気して、成形中間体を加熱する温風送気工程S110と、加熱された成形中間体を凸型とともに徐冷する徐冷工程S112と、を含む。

(もっと読む)

圧縮成形装置及び圧縮成形方法

【課題】プリフォームのブロー成形時において、加熱装置による温度調整を軽減又は省略すること。

【解決手段】プリフォームの圧縮成形金型33におけるキャビティ金型34の測定熱移動量Qb’とスライドインサート金型36の測定熱移動量Qn’を計測し、これらの測定熱移動量比Qn’/Qb’を監視する。測定熱移動量比Qn’/Qb’が一定の範囲内になるように、監視することによって、ブロー成形時に加熱手段を必要としない。

(もっと読む)

塗膜を有する成形品の製造方法および製造用金型

【課題】 基材の表面に塗料を過不足無く注入することができる成形品の製造方法を提供する。

【解決手段】基材(B)を成形するときに、その略中心部に、塗料注入孔(Tt)を有するように成形する。塗料注入ユニット(20)のノズル部(23)から熱硬化性の塗料を基材の表面(BY)とスライド金型の凹部(9)とで構成される隙間(CT)に注入する。このようにして成形するとき、塗料を可動金型(15)の下方から所定圧力の塗料によりコイルスプリング(48)を圧縮して1回の注入量を計量する。この計量された塗料をコイルスプリングの復元力により塗料注入シリンダに供給する。これにより、前記隙間に過不足無く注入することができる。また、塗料注入ユニットと塗料計量ユニットを可動金型内に設ける。これにより塗料の温度管理がしやすく、これらのユニットから注入位置までの距離は短かく、さらには塗料を可動金型の下方から供給するので、空気の混入量は少なく品質の高い成形品が得られる。

(もっと読む)

表皮材の貼り付け装置および貼り付け方法

【課題】基材の表面に表皮材を貼り付けるに際し、表皮材に過度の引張歪を生じさせることなく、もって、品質に優れ、耐久性の高い基材および表皮材からなる部材を製造することのできる表皮材の貼り付け装置および貼り付け方法を提供する。

【解決手段】上下のチャンバー1,2と、下チャンバー2内で基材Wを載置しながら上チャンバー1側へ上昇自在な載置台6と、上チャンバー空間K1を加圧する加圧手段、下チャンバー空間K2を真空引きする吸引手段、表皮材Sを加熱軟化させる加熱手段を備え、載置台6は基材Wをスライドさせるスライド手段を備え、載置台6を上昇させて基材Wの突部Tを表皮材Sに当接させて支持部Rを形成し、スライド手段にて基材Wをスライドさせて支持部Rから一方側の表皮材領域S1を引っ張り、他方側の表皮材領域S2を弛ませた後に、表皮材Sの軟化と加圧および真空引きにて表皮材Sを貼り付ける貼り付け装置10である。

(もっと読む)

アンダーカット処理機構

【課題】成形品の下面内側に突出したアンダーカット部が型抜き方向に対して交差する左右両側に凹凸するような形状である場合も、容易に型抜きすることができるアンダーカット処理機構を提供する。

【解決手段】可動型13に内設されたホルダー30内で、エジェクタピン20に支持された保持駒40とホルダー30外に配された各成形コア60とは、一対の連結部材51,52により連結支持され、各連結部材51,52は、互いに同一平面上で交じり合うように一方のガイド溝53に他方が貫通した状態で、ホルダー30内にあるガイド手段である斜溝34,35に沿って型抜き方向に案内される。

(もっと読む)

割型による合成樹脂製品の成形方法及びその装置

【課題】金型の開閉速度を高速にしても金型の開閉が安定してでき、成形速度の高速化と成形品の均質化を図ることができる樹脂成形品の成形方法とその装置を提供する。

【解決手段】固定側金型本体にキャビティプレートを有し、可動側金型本体に、割型を取り付けたスライドプレートと、該スライドプレートを開閉する型閉めカム及び型開きカムを設け、エジェクターの突き出しと前記スライドプレートの開閉動作をリンクさせ、型開きに際してキャビティプレート分離工程と割型を固定したスライドプレートの開き工程を分離して行なう。

(もっと読む)

成形用金型

【課題】簡易な構成で組み付け時間を短縮することのできる、アンダーカット成形品成形可能な成形用金型を提供する。

【解決手段】可動型210が型締め方向Aに移動するときに、スライドガイド溝121がスライド板223をガイドしてキャビティ板221,222を成形品300成形用キャビティの方向(型締め時スライド方向B)へスライドさせる。可動型210が型開き方向A’に移動するときに、スライドガイド溝121がスライド板223をガイドしてキャビティ板221,222を成形品300成形用キャビティから離間させる方向(型開き時スライド方向B’へスライドさせる。

(もっと読む)

レンズカバー成形用金型およびレンズカバーの製造方法

【課題】金型の大型化や製造コストの増大、生産効率の低下を招くことなく、樹脂材料の未充填部分の形成を防止する。

【解決手段】レンズカバー成形用金型の一例である金型120は、固定型122と、可動型124と、固定型122と可動型124との間をスライド移動可能なスライド型126とを備える。固定型122と可動型124と126スライド型との間にはレンズシール足に対応する成形空間130が形成され、スライド型126の突出部126aが成形空間130に向けて突出している。

(もっと読む)

ウエザストリップ及びその製造方法

【課題】シール性や外観品質を向上させるように押出成形部を型成形部で接続したウエザストリップ及びその製造に際して型成形部の形成範囲内でコア金型を抜き取ることができる製造方法を提供する。

【解決手段】ウエザストリップ5は、押出成形された押出成形部6と、これの両端部を直線状に接続する型成形部7とからなり、ドア開口部の周縁に沿って取付けられるトリム部11と、トリム部11から突出する中空シール部15とを備える。型成形部7は、その接続幅W1が2.0mmに設定され、その中空シール部15において、その内周面を成形するコア金型を成形後に抜き取るためのコア抜き孔44が形成されている。コア抜き孔44は、中空シール部15の内周面の周方向に沿った長さが、当該内周面の周長の40%となるように形成されている。

(もっと読む)

ファン、成型用金型および流体送り装置

【課題】優れた送風能力を発揮するとともに、騒音の発生が抑制されるファン、そのファンの製造に用いられる成型用金型およびそのファンを備える流体送り装置、を提供する。

【解決手段】貫流ファンは、周方向に互いに間隔を隔てて配列される複数のファンブレード21を備える。ファンの回転中心である中心軸101および外縁部27を通る直線336と、外縁部27における中心線106の接線337とがなす角度を外周側翼先端角βと規定し、翼弦線333と、中心軸101および外周側翼先端部29と翼弦線333との接点331を通る直線332とがなす角度を食違い角αと規定する。複数のファンブレード21は、外周側翼先端角βが互いに異なるファンブレード21A〜21Gを含む。複数のファンブレード21は、複数のファンブレード21間において食違い角αが互いに等しくなるように設けられる。

(もっと読む)

ファン、成型用金型および流体送り装置

【課題】優れた送風能力を発揮するとともに、騒音の発生が効果的に抑制されるファン、そのファンの製造に用いられる成型用金型およびそのファンを備える流体送り装置、を提供する。

【解決手段】遠心ファンは、周方向に互いに間隔を隔てて配列される複数のファンブレード21を備える。ファンブレード21は、内周側に配置される内縁部26と、外周側に配置される外縁部27とを有する。ファンブレード21には、正圧面および負圧面からなる翼面が形成される。ファンブレード21は、ファンの回転軸に直交する平面により切断された場合に、正圧面および負圧面に凹部が形成される翼断面を有する。複数のファンブレード21は、互いに異なる形状の翼断面を有するファンブレード21A〜21Eを含む。

(もっと読む)

プラスチックレンズおよびその成形方法と成形用金型

【課題】レンズの長手方向の膨張を規制せず、レンズの側面方向の振れを抑止し、光学特性を損なわない成形が可能となるプラスチックレンズ等を提供する。

【解決手段】金型で成形されたプラスチックレンズは、光軸と直交する方向に形成された長い方形状の入出射面からなる光学面100と、前記光学面に隣接する長手方向の側面である長尺側面部と、前記長尺側面部に一つ以上形成され、前記プラスチックレンズを他の部材に対して位置決めする際の位置決め基準となる位置決め基準部102と、前記光学面に隣接する短手方向の側面である短尺側面部であって、樹脂の注入口が形成されたゲート側短尺側面部と、前記光学面に隣接する短手方向の側面である短尺側面部であって、前記ゲート側短尺側面部と反対側に位置する反ゲート側短尺側面部と、前記反ゲート側短尺側面部に形成された凸形状または凹形状の振られ抑制形状部104と、を有する。

(もっと読む)

発泡樹脂製容器用のドレン弁及びドレン弁付容器

【課題】簡単な構造で容易に開閉することができ、蓋体の紛失等が生じず、外見から開閉の判別が容易にできるので、排水を失念したり、排水を不用意に撒き散らす等のトラブルを防止できる、ドレン弁及び該ドレン弁を用いたドレン弁付容器を提供する。

【解決手段】内部に排水路2bを有する円筒状の縦管2aの下端付近から取っ手部が横設されたL字状部材2からなり、前記縦管2aの管壁に排水入口2cが穿設又は切設されていることを特徴とする発泡樹脂製容器用のドレン弁1B及びこのドレン弁を用いたドレン弁付容器である。

(もっと読む)

21 - 40 / 301

[ Back to top ]