Fターム[4F202CK81]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 中子 (401)

Fターム[4F202CK81]の下位に属するFターム

拡縮可能 (129)

Fターム[4F202CK81]に分類される特許

1 - 20 / 272

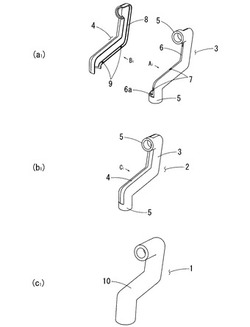

曲管製造方法及びその装置

合成樹脂製中空曲管の製造方法

【課題】 配管継手や水栓器具等に用いられ、中空部を流体が通過する合成樹脂製の中空曲管であって、他の部品と連結しても流体の漏洩が発生することのない寸法や形状の精度に優れた中空曲管が得られ、かつ合理化された工程の製造方法及び中空曲管を提供する

【解決手段】 本発明に係る中空曲管1の製造方法は、予め分割して成形した構成部品3、4を相互に接合して形成した予備形成品2を中子として金型内に配置し、予備形成品2の外周と金型との間隙に合成樹脂を充填注入し、予備形成品2の外周に合成樹脂の外殻10を形成し一体化する中空曲管1の製造方法において、前記予備形成品2の端末開口部を接合部のない連続環状体5で構成し、該端末開口部にコアを挿入して、開口部を封止すると共に予備形成品2を保持しながら金型内に配置し、合成樹脂を充填注入することを特徴とする。

(もっと読む)

クッションパッドの製造方法及び発泡成形型

【課題】車両用、特には自動車用のシートクッションパッド2に、裏面に近接して耐力フレーム27を埋め込むにあたり、エアポケットや欠肉といった不具合の発生を低減でき、しかも、製造効率や作業性に優れたものを提供する。

【解決手段】耐力フレーム27の近傍におけるキャビティー16の天井面について、一部が中子型13によって形成されるようにする。すなわち、中子型13から、ひさし状の延在部51が耐力フレーム27の上方にまで延びるようにすることで、上型11と中子型13とのパーティングライン18が、耐力フレーム27の真上に来るようにする。また、さらには、ひさし状延在部51よりもさらに突き出すフレーム取り付け用延在部52を設けることで、中子型13に耐力フレームを取り付けるようにする。

(もっと読む)

車両用装飾成形品の製造方法

【課題】耐食性が優れる車両用装飾成形品の製造方法を提供する。

【解決手段】車両用装飾成形品1の製造方法は、装飾基材6を成形する第一成形工程と、装飾基材6の表面に有色フィルム5を被服するフィルム被服工程と、有色フィルム5が被服された装飾基材6を成形金型8内に配置し、有色フィルム5の端末部5a,5bを覆うように装飾基材6の裏面側に成形品本体4を射出成形にて成形する第二成形工程と、を有する。

(もっと読む)

転写成形用金型及び微細構造体製造方法

【課題】スタンパのコスト低減の要請に応得ることができ、ナノサイズの微細構造体やアスペクト比の高い微細構造体の製造に好適に使用することができる転写成形金型を提供する。

【解決手段】本発明に係る転写成形用金型は、微細構造を有するスタンパに溶融樹脂を押圧又は塗布し、冷却固化させてその微細構造が転写成形された微細構造体を成形する転写成形用金型であって、前記スタンパと、そのスタンパと周囲に所定のスキマをもって該スタンパを金型本体に保持固定するスタンパ固定部材と、前記スキマを詰める充填部材と、を有する。

(もっと読む)

ホース製造用マンドレル

【課題】ホース引抜性が4−メチル−1−ペンテン系樹脂製のマンドレルと同等であり、且つ安価なホース製造用マンドレルを提供すること。

【解決手段】ポリプロピレン構造を含むオレフィン系熱可塑性エラストマーを含有するホース製造用マンドレル4であり、前記オレフィン系熱可塑性エラストマーが、140℃以上の融点および20〜80J/gの融解エントロピー(ΔH)を有するホース製造用マンドレル4。

(もっと読む)

繊維強化樹脂を備える製品を少なくとも2つ製造する方法および装置

【課題】 繊維強化樹脂を備える製品を少なくとも2つ製造する際、成形型の構造が複雑で、容積も大きくなっても、繊維基材へ樹脂材を含浸するのが容易で、樹脂材を硬化するための温度および時間の制御、管理が容易で、且つ、成形型の清掃も容易とする。

【解決手段】 繊維強化樹脂を備える扁平形状の製品を複数同時に製造するために、先ず、この複数の製品の扁平形状を有する複数のキャビティ部12a、12bが、中子13を介して重なるように形成される成形型11を用意する。そして、このキャビティ部に、繊維基材1をそれぞれ配置し、成形型11内に樹脂材を注入して、繊維基材1にこの樹脂材を含浸、硬化することで、繊維硬化樹脂を備える製品を複数同時に成型する。

(もっと読む)

電鋳ロール及びその製造方法

【課題】多種類のエンボスシートや光学関係フィルムを試作品として短期間の間に製造する場合に低コスト及び短納期で対応可能なリサイクル性に優れた電鋳ロール及びその製造方法を提供する。

【解決手段】筒状をなし外周面に多数の電鋳板吸着孔11を備えたサクションスリーブ10と、このスリーブの外周面に密着状態で巻かれた転写用シート製造用の電鋳板20と、サクションスリーブの内周面に挿入されこれを支持すると共に、内部に冷却部35を備えた芯金ロール30と、芯金ロールとサクションスリーブを固定するフランジ40及び固定プレート50を有し、フランジ及び固定プレートは、芯金ロール及びサクションスリーブから取外し可能で、固定プレートが芯金ロール及びサクションスリーブから取外され、芯金ロール及びサクションスリーブの各軸線が垂直方向に向けた状態で芯金ロールからサクションンスリーブを引き抜くことができる。

(もっと読む)

成形体の製造方法

【課題】 強化繊維と熱可塑性樹脂を用いて、軽量性と高い剛性を有した成形体の製造方法を提供することを目的とする。

【解決手段】 熱可塑性樹脂と平均繊維長5mm超100mm以下の強化繊維とを含む成形用前駆体材料を、線膨張率が異なる中子と母型からなる金型を用いて、当該材料を中子に配するようにしてプレスし加熱した後、母型を冷却する。

(もっと読む)

樹脂成形品の製造方法

【課題】第1層及び第2層を射出成形によって製造する場合において、第2層の端末処理作業を廃止することができる樹脂成形品の製造方法を提供する。

【解決手段】第1型40と第2型50とを型閉じするとともに、第1型側段部44に対して第1中子60に形成された第1中子側突部62が嵌合された状態とすることで、基材成形空間15を形成する第1型閉じ工程と、基材成形空間15に樹脂を射出して基材11を成形する第1層成形工程と、第1型40と第2型50とを型開きする型開き工程と、第1型40と、第3型70とを対向配置させる型配置工程と、第1型40と第3型70とを型閉じすることで、本体部成形空間25Aを形成するとともに、第2中子80を当接させて折返部成形空間25Bを形成する第2型閉じ工程と、本体部成形空間25A及び折返部成形空間25Bに樹脂を射出して表皮材21を成形する第2層成形工程と、を備えることを特徴とする。

(もっと読む)

継手の製造方法

【課題】内筒部にシール部材が装着された後に外部からそのシール部材を視認することができ、シール部材の装着忘れを防止することができる継手の製造方法を提供する。

【解決手段】継手本体13の外周面を成形する一対の分割型31と、分割型31に貫通されて内筒部の嵌着溝を成形する入れ子41と、差込空間及び内筒部の内側の流路を成形するスライドコア33、38とを備えた成形用金型30を型締めし、該成形用金型内に形成されるキャビティに溶融樹脂を射出して成形することにより、継手本体13に樹脂パイプが差し込まれる差込空間を形成する内筒部及び外筒部が一体形成され、内筒部の外周面には外端部よりも内端側に位置する嵌着溝が設けられ、シール部材の装着を外部から視認するための視認窓が外筒部の対向する位置に一対設けられた継手を製造することができる。

(もっと読む)

表皮材の製造方法、及び車両用内装材の製造方法

【課題】天然皮革からなる表皮材に対して、意匠性を低下させることなく、成形を行うことが可能な表皮材の製造方法を提供する。また、このような表皮材を備えた車両用内装材の製造方法を提供する。

【解決手段】天然皮革を有する表皮材20を加熱された押圧部材62によって押圧することで、表皮材20を立体的な形状に成形する熱プレス工程を含み、熱プレス工程においては、加熱された押圧部材62によって、表皮材20における非意匠面を押圧し、当該非意匠面が、表皮材20における非意匠面の周囲面よりも、押圧部材62による非意匠面の押圧方向側に配された形状となるように、表皮材20を成形することで、表皮材20に非意匠面の周端から周囲面に向かって立ち上がる立壁部を形成することを特徴とする。

(もっと読む)

多色成形品の製造方法、及び成形型

【課題】第1成形品と第2成形品との接合強度をより高くすることが可能な多色成形品の製造方法を提供する。

【解決手段】第1成形空間91に第1溶融樹脂を射出してドアトリム本体30を成形する第1成形工程と、第2成形空間92に第1溶融樹脂とは異なる色の第2溶融樹脂を射出してオーナメント40を成形する第2成形工程と、を備え、第1成形工程においては、第1可動型71、第2可動型72、第3可動型73によって突部を成形するための各成形面を形成し、第1成形空間91に第1溶融樹脂を射出することで、貫通孔33Aが形成された状態の突部33を成形し、第2成形工程においては、第2溶融樹脂を貫通孔33Aに充填させるとともに突部33が嵌合された状態の凹部43を成形することを特徴とする。

(もっと読む)

中空成形方法及び装置

【課題】本発明は、クロスヘッドから垂下した被成形体の内側に内側冷却用金型を挿入して被成形体を冷却し、成形サイクル時間を短縮することを目的とする。

【解決手段】本発明による中空成形方法及び装置は、クロスヘッド(1)から垂下した被成形体(5)の内側に内側冷却用金型(11)を挿入して被成形体(5)を冷却して成形することにより、成形サイクル時間を短縮するようにした方法と構成である。

(もっと読む)

成形方法及び成形装置

【課題】あらかじめ合成樹脂で成形された第1成形体に対して、第2成形体を合成樹脂の射出成形により十分な接合強度で接合成形することができるようにすること。

【解決手段】あらかじめ合成樹脂で成形された第1成形体12を成形型17,18内にセットして型閉めする。その状態で、成形型17,18内に熱風供給路24から熱風を供給して第1成形体12の表面を加熱する。その加熱された表面部分に接合するように、成形型17,18内に合成樹脂を射出して第2成形体13を成形する。

(もっと読む)

管状中空成形品の製造方法及び成形型

【課題】異なる径部分を有し、かつ異なる径部分における中空内周面の内径も異なる管状中空成形品を効率的かつ容易に製造することができる管状中空成形品の製造方法及び成形型を提供する。

【解決手段】基準中空内周面に対して拡径した中空内周面を有する大径部を端部に有する管状中空成形品60を成形する成形型10を用いた管状中空成形品の製造方法において、キャビティ面との間で大径部を成形するとともにキャビティ13と成形型10の外部とを連通する加圧ポート34のキャビティ13側にフローティングコア50が保持された中子20をキャビティ13の一端部に装着して成形型10を型締めし、キャビティ13に溶融材料を充填した後に加圧ポート34から圧入される加圧流体によってフローティングコア50を溶融材料中に押し出してキャビティ13に沿って進行させて管状中空成形品60の基準中空内周面を成形する。

(もっと読む)

発泡合成樹脂成形体

【課題】簡易な構成にて、延出部を主体部側に比較的容易に且つ精度良く屈曲変形させることが可能であり、且つ屈曲変形させた後に、その状態を比較的容易に維持させることが可能な発泡合成樹脂成形体を提供する。

【解決手段】発泡合成樹脂成形体1は、主体部3と、該主体部3から延出した延出部4,5とを有し、発泡合成樹脂が該主体部3から該延出部4,5の延出方向の先端側に向かって膨張することにより、該主体部3及び延出部4,5が該発泡合成樹脂により一体に成形されている。発泡合成樹脂成形体1は、使用時には、延出部5を、その先端側が主体部3に接近するように変形させて使用される。延出部5には易変形部が設けられている。

(もっと読む)

発泡合成樹脂成形体及びその製造方法

【課題】穴状部が貫通孔である場合には、発泡成形時に該穴状部を塞ぐバリ部を形成することなく、該穴状部の周辺部にボイド等の成形不良が生じることを十分に防止ないし抑制することが可能であり、該穴状部が非貫通状である場合には、該穴状部の底部にボイド等の成形不良が生じることを十分に防止ないし抑制することが可能な発泡合成樹脂成形体の製造方法及び発泡合成樹脂成形体を提供する。

【解決手段】少なくとも第1の型21と第2の型22とを有する金型20を用いて、外面に穴状部3を有する発泡合成樹脂成形体1を製造する。第1の型21のキャビティ内面に、穴状部3を形成するための凸部23が設けられており、金型20は、型締めした状態において、凸部23の突出方向の先端面が第2の型22のキャビティ内面に所定の間隔をあけて対向するように構成されている。金型20を型締めした状態において、凸部23の先端面と第2の型22のキャビティ内面との間に金型20内の気体を気体誘導手段で誘導する。

(もっと読む)

筒状部材の製造方法

【課題】隣り合う屈曲部の間からコア金型を外側に引き抜くことができないために一体成形が不可能であった任意の形状の筒状部材を確実且つ容易に製造することを可能にする筒状部材の製造方法を提供する。

【解決手段】内型と外型を型閉して形成した射出空間に溶融材を射出して筒状部材Aを成形する筒状部材の製造方法において、内型の少なくとも一部として筒状のコア部材8を用い、このコア部材8の内孔が筒状部材Aの内孔10を形成する所定位置にコア部材8を配置して型閉し、射出空間に射出した溶融材6を冷却し、内型と外型を型開する際にコア部材8を残し、冷却固化した溶融材6と一体化したコア部材8を構成要素にして筒状部材Aを製造するようにした。

(もっと読む)

光コネクタ部材およびその製造方法

【課題】樹脂製として軽量化などを図りながら、広い温度領域(−40℃〜125℃程度)で使用する場合でも光通信の伝達損失を低減できる光コネクタ部材、および、この光コネクタ部材の製造方法を提供する。

【解決手段】光コネクタ部材1は、異なる光ファイバケーブルの端部にそれぞれ設けられるフェルール2を2つと、これらのフェルール2を円筒内周面3cで同軸に突き合わせて嵌合保持する円筒状のスリーブ3とからなり、フェルール2およびスリーブ3は、それぞれ、充填材を配合した樹脂組成物の成形体であり、少なくともフェルール2とスリーブ3との嵌合保持部分において、フェルール2における充填材Aの配向およびスリーブ3における充填材Bの配向がいずれも軸方向であり、フェルール2とスリーブ3との線膨張係数(−40℃〜125℃における平均線膨張係数)の差が、±5×10-6 /℃以内である。

(もっと読む)

1 - 20 / 272

[ Back to top ]