車両用装飾成形品の製造方法

【課題】耐食性が優れる車両用装飾成形品の製造方法を提供する。

【解決手段】車両用装飾成形品1の製造方法は、装飾基材6を成形する第一成形工程と、装飾基材6の表面に有色フィルム5を被服するフィルム被服工程と、有色フィルム5が被服された装飾基材6を成形金型8内に配置し、有色フィルム5の端末部5a,5bを覆うように装飾基材6の裏面側に成形品本体4を射出成形にて成形する第二成形工程と、を有する。

【解決手段】車両用装飾成形品1の製造方法は、装飾基材6を成形する第一成形工程と、装飾基材6の表面に有色フィルム5を被服するフィルム被服工程と、有色フィルム5が被服された装飾基材6を成形金型8内に配置し、有色フィルム5の端末部5a,5bを覆うように装飾基材6の裏面側に成形品本体4を射出成形にて成形する第二成形工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用装飾成形品の製造方法に関する。

【背景技術】

【0002】

車両の内装や外装に用いられる樹脂成形品においては、金属に類似した外観、意匠性を得るため、装飾成形品の表面に金属光輝層を設けることがある。これらの金属光輝層を形成する方法としては、例えばクロムメッキや金属蒸着等がある。

【0003】

装飾成形品の一部(表面)のみに金属光輝層を形成したい場合においては、クロムメッキや金属蒸着は特定部位のみに形成することが難しいため、成形品の表面全体に不必要に金属光輝層が形成されて原価上昇の要因となる。

また、製造工程が煩雑で各工程において一定の不良品が発生するため製造全体の歩留まりが低下し、不良率を低く抑えることが困難であるという課題があった。更に、めっきに関してめっき浴に含まれる6価クロムが環境に悪影響を及ぼすことから代替技術が望まれていた。

【0004】

上記問題点を解決する技術として、金属フィルムを賦形してトリミングした後に、型内に挿入し射出成形することにより、ラジエータグリル等の装飾成形品を成形する方法が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−143534号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示された装飾成形品の成形方法では、フィルムの端末部が完全に密閉されないため、雨水等がフィルム内に侵入して、フィルム内の金属層が酸化して変色するという問題がある。

また、インサート成形時において、型内にフィルムを保持することが難しく、型とフィルムとの間に隙間が発生してしまったり、射出圧によりフィルムが移動してしまったりするという問題がある。

【0007】

本発明は、このような事情に鑑みてなされたもので、耐食性が優れる車両用装飾成形品の製造方法を提供することを目的とする。また、生産性が高く、確実に製造できる車両用装飾成形品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するために以下の手段を採用した。

本発明に係る車両用装飾成形品の製造方法は、装飾基材を成形する第一成形工程と、

前記装飾基材の表面に有色フィルムを被服するフィルム被服工程と、前記有色フィルムが被服された前記装飾基材を成形金型内に配置し、前記有色フィルムの端末部を覆うように前記装飾基材の裏面側に成形品本体を射出成形にて成形する第二成形工程と、を有することを特徴とする。

【0009】

また、前記フィルム被服工程において、前記有色フィルムを前記装飾基材の裏面側まで被服することを特徴する。

【0010】

また、前記フィルム被服工程は、チャンバーの内部を上下に区画するように前記有色フィルムを水平に張設し、前記チャンバーの上空間及び下空間を減圧し、前記有色フィルムを加熱して軟化させ、前記装飾基材を前記有色フィルムの下面に押付け、前記上空間を減圧解除又は加圧して前記下空間との間に圧力差を発生させて、前記有色フィルムを前記装飾基材に被覆し、前記有色フィルムのうち前記装飾基材を被覆した部位を前記装飾基材とともに切り取る処理を有することを特徴とする。

【0011】

また、前記装飾基材の裏面に突出形又は孔形の保持部を形成し、前記第二成形工程において、前記保持部を前記成形金型のコアで保持して、前記成形金型内に配置することを特徴とする。

【発明の効果】

【0012】

本発明によれば、耐食性が優れる車両用装飾成形品の製造方法を実現できる。また、生産性が高く、確実に製造できる車両用装飾成形品の製造方法を実現できる。

【図面の簡単な説明】

【0013】

【図1】本発明の第一実施形態に係る車両用装飾成形品を示す正面図である。

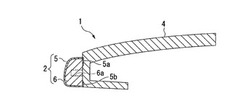

【図2】図1のA−A断面図である。

【図3】フィルム被服装置の概略構成を示す断面図である。

【図4】フィルム被服工程を処理順に説明する工程図である。

【図5】図5に続く工程図である。

【図6】第一成形工程及び被服工程を経て形成された成形品の断面図である。

【図7】第二成形工程を処理順に説明する図である。

【図8】本発明の第二実施形態に係る車両用装飾成形品の一部を示す断面図である。

【図9】第二成形工程を処理順に説明する図である。

【図10】本発明の第三実施形態に係る車両用装飾成形品の一部を示す断面図である。

【図11】第二成形工程を処理順に説明する図である。

【図12】本発明の第三実施形態に係る車両用装飾成形品の一部を示す断面図である。

【図13】第二成形工程を処理順に説明する図である。

【図14】本発明の第四実施形態に係る車両用装飾成形品の一部を示す断面図である。

【図15】第二成形工程を処理順に説明する図である。

【図16】本発明の第五実施形態に係る車両用装飾成形品の一部を示す断面図である。

【図17】第二成形工程を処理順に説明する図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について図面を参照して説明する。

[第一実施形態]

図1は、本発明の第一実施形態に係るフロントグリル1を示す正面図である。図2は、図1のA−A断面図である。

なお、本実施形態で使用される図面は、説明の便宜ために各構成要素の縮尺を適宜変更して記載している。また、フロントグリル1の正面側を表面、背面側を裏面と呼ぶ。

【0015】

車両の正面には、フロントグリル1(ラジエターグリル)が装備される。フロントグリル1は、黒色等に着色された成形品本体4の一部表面に金属光輝層(光輝フィルム5)が形成されたものである。

図2に示すように、フロントグリル1は、表面に光輝フィルム5が形成された装飾部2と、装飾部2の裏面に固着された成形品本体4と、から構成される。

【0016】

成形品本体4は、例えばAES樹脂またはASA樹脂等の合成樹脂により成形された樹脂成形品であって、その一部に断面略J字形の部位が形成されたものである。

【0017】

装飾部2は、例えばPC樹脂等の合成樹脂により成形された断面略矩形で長尺形の装飾基材6と、装飾基材6の表面を被服する金属光輝性を有する光輝フィルム5と、から構成される。光輝フィルム5の端末部5a,5bは、装飾基材6の裏面にまで達し、裏面の外縁を巻き込むように被服する。

装飾基材6の裏面には、長手方向に沿って複数の装着穴6aが形成される。この装着穴6aは、後述する被服工程における治具62(図3参照)に装着するための取付け穴として機能する。

【0018】

装飾基材6(装飾部2)の成形材料であるPC樹脂は、成形品本体4の成形材料であるAES樹脂またはASA樹脂等に比べて、溶解温度が同一又は高いものであり、且つ、お互いに相溶性がある。

フロントグリル1の製造工程において、装飾基材6(装飾部2)に成形品本体4を射出成形(インサート成形)する際に、装飾基材6の形状が熱変形することを防止するとともに、お互いに溶着させるためである。

【0019】

フロントグリル1は、装飾部2に対して、成形品本体4を射出成形することにより形成される。このとき、装飾基材6の表面を被服する光輝フィルム5の端末部5a,5bが、射出成形(インサート成形)によって成形される成形品本体4に覆われる。

すなわち、装飾基材6の表面を被服する光輝フィルム5の端末部5a,5bは、成形品本体4により覆われて、フロントグリル1の内部に埋没する。

【0020】

次に、フロントグリル1の製造方法について、図3〜図6を参照して説明する。

フロントグリル1の製造方法は、装飾基材6を射出成形により成形する第一成形工程と、装飾基材6の表面に金属光輝性を有する光輝フィルム5を被服するフィルム被服工程と、光輝フィルム5が被服された装飾基材6に対して成形品本体4を射出成形にて固着成形する第二成形工程と、からなる。

【0021】

図3は、光輝フィルム被服装置50の概略構成を示す断面図である。図4,図5は、フィルム被服工程を処理順に説明する工程図である。図6は、第一成形工程及び被服工程を経て形成された装飾部2の断面図である。

【0022】

まず、一般的な射出成形により装飾基材6を成形(第一成形工程)した後に、三次元表面加飾工法により装飾基材6に対して光輝フィルム5を被覆する(フィルム被服工程)ことにより、装飾部2を形成する。

【0023】

光輝フィルム被服装置50は、密閉性を有する上チャンバーボックス51と下チャンバーボックス52を備える。

上チャンバーボックス51は、上シリンダ54によって下チャンバーボックス52に対し昇降可能に構成されており、天板51aの内面には複数のハロゲンランプ56aを備えたヒータ56が配置される。

ハロゲンランプ56aに代えて、セラミックヒーター等を用いても良い。

【0024】

下チャンバーボックス52は、不図示の基台に固定されており、下チャンバーボックス52の下面には、下シリンダ55が基台上に固定される。下チャンバーボックス52の上端開口部には、光輝フィルム5の端縁部がクランパー65a,65bによって水平に張設される。

【0025】

下チャンバーボックス52の内部には、装飾基材6を保持する治具62が配置される。治具62の直下には、光輝フィルム5を支持する支持台60が水平に保持される。治具62及び支持台60は、下シリンダ55によって下チャンバーボックス52の内部を昇降可能である。

【0026】

上チャンバーボックス51には配管58が接続され、下チャンバーボックス52には配管64が接続される。配管58,64は、不図示の切換弁を介して、空圧源及び真空ポンプに接続される。これにより、上チャンバーボックス51と下チャンバーボックス52の内部をそれぞれ独立に大気圧状態、加圧状態及び真空状態に切換えることができる。

【0027】

図4(a)に示すように、上チャンバーボックス51と下チャンバーボックス52を開放させた状態において、下チャンバーボックス52内の治具62の先端に、装飾基材6を配置する。すなわち、装飾基材6の裏面に形成された複数の装着穴6aに対して治具62の先端を挿入する。

そして、下チャンバーボックス52の開口端に光輝フィルム5の端縁部をクランパー65a,65bを用いて水平に張設する。

【0028】

次いで、図4(b)に示すように、上チャンバーボックス51を下降して、水平に張設された光輝フィルム5を介して上チャンバーボックス51の開口端と下チャンバーボックス52の開口端を密接させる。

これにより、上チャンバーボックス51の内部と下チャンバーボックス52の内部は、それぞれ光輝フィルム5によって仕切られて密閉状態となる。

【0029】

次いで、図4(c)に示すように、配管58,64を介して上チャンバーボックス51の内部と下チャンバーボックス52の内部を吸引して、真空(低圧)状態にする。

そして、上チャンバーボックス51の内部のヒータ56により光輝フィルム5を加熱する。これにより、光輝フィルム5は軟化して、中央部が自重により下方に撓み始める。

【0030】

次いで、図5(a)に示すように、下チャンバーボックス52の内部の治具62及び支持台60を上昇させる。支持台60が下チャンバーボックス52の開口端と同一位置(高さ)まで移動させる。これにより、軟化した光輝フィルム5の中央下面は装飾基材6により押上げ(押付け)られ、周辺部が支持台60の上面に支持された状態となる。

【0031】

次いで、図5(b)に示すように、上チャンバーボックス51の内部のみを大気圧状態に戻し、さらに加圧状態となるように加圧する。一方、下チャンバーボックス52の内部は、真空(低圧)状態のままに維持する。

これにより、軟化した光輝フィルム5は、上チャンバーボックス51と下チャンバーボックス52の圧力差によって、装飾基材6、治具62及び支持台60の表面(上面)に密着する。

【0032】

次いで、図5(c)に示すように、下チャンバーボックス52の内部を大気圧状態に戻した後に、上チャンバーボックス51を上昇させる。

そして、表面に光輝フィルム5を被服した装飾基材6を治具62の先端から抜き出して、光輝フィルム被服装置50の外部に取り出す。この際、光輝フィルム5の全体を光輝フィルム被服装置50の外部に取り出す。

その後、光輝フィルム5を被服した装飾基材6は、トリミング装置70にて光輝フィルム5を所定の範囲にカットする。つまり、トリミング装置にて余分な光輝フィルム5を装飾基材6から取り除く。

【0033】

このように、第一成形工程及びフィルム被服工程を経ることにより、装飾基材6の表面に光輝フィルム5を被服した装飾部2が形成される。すなわち、図6に示すように、光輝フィルム5は、装飾基材6の裏面の外周縁を覆うように被服したものとなる。

【0034】

図7は、第二成形工程を処理順に説明する図である。

最後に、光輝フィルム5が被服された装飾基材6に対して成形品本体4を射出成形にてインサート成形(第二成形工程)して、フロントグリル1を成形する。

【0035】

第二成形工程において用いる金型8は、第一金型10と第二金型12から構成される。

第一金型10には、合成樹脂が充填されるキャビティー14が形成される。キャビティー14は、成形品本体4を成形する内壁14a,14b,14cと、装飾部2が挿嵌される長溝10aを有する。内壁14cは、長溝10aに装飾部2を挿嵌したとき、装飾部2の裏面と同一面になるように形成される。また、長溝10aの縁部と内壁14bの縁部は、同一面となるように形成される。

第二金型12には、第一金型10のキャビティー14に挿入されるコア15が形成される。コア15は、成形品本体4を成形する内壁15a,15b,15cを有する。

【0036】

まず、図7(a)に示すように、第一金型10に形成された長溝10aに対して、装飾部2を挿嵌する。この際、装飾部2の裏面側が第二金型12側を向くように配置される。

【0037】

そして、図7(b)に示すように第一金型10と第二金型12を接合した後に、図7(c)に示すようにキャビティー空間に合成樹脂を注入することにより、成形品本体4が成形される。これにより、装飾部2の裏面に成形品本体4が固着して、フロントグリル1が成形される。

そして、フロントグリル1では、光輝フィルム5の端末部5a,5bが成形品本体4により覆われて、フロントグリル1の内部に埋没する。

【0038】

また、装飾基材6(装飾部2)の成形材料であるPC樹脂、AES樹脂またはASA樹脂は、成形品本体4の成形材料であるPC樹脂等に比べて、溶解温度が同一又は高いため、第二成形工程において装飾基材6(装飾部2)に成形品本体4を二色成形する際に、装飾基材6の形状が熱変形することがない。

【0039】

このようにフロントグリル1では、装飾基材6を被覆する光輝フィルム5の端末部5a,5bがフロントグリル1の内部に埋没している。したがって、雨水等が光輝フィルム5端末部からフィルムに侵入し、光輝フィルム5内の金属層が酸化して変色してしまうことがなく、耐食性に優れたフロントグリル1を製造することができる。

【0040】

また、成形品本体4の射出成形時に、装飾部2を金型8内に高い保持性を確保しつつ容易に配置することができる。このため、光輝フィルム5と金型8(第一金型10)の間に隙間が発生してしまったり、射出圧により光輝フィルム5が移動してしまったりすることがない。また、光輝フィルム5の端末部5a,5bは、成形品本体4の樹脂にて覆われるので端末部5a,5bのトリミングは高い寸法精度を必要としない。

【0041】

また、フィルム被服工程において、光輝フィルム5を装飾基材6の裏面まで被服するので、第二成形工程時に容易に光輝フィルム5の端末部5a,5bを覆うように成形品本体4を成形することができる。

【0042】

また、フィルム被服工程において、上チャンバーボックス51と下チャンバーボックス52の圧力差を利用するので、光輝フィルム5を装飾基材6に容易に被服することができる。また、装飾基材6の裏面側まで被覆する場合であっても容易に被服できる。

【0043】

[第二実施形態]

次に、第二実施形態に係るフロントグリル1について、図8,図9を参照して説明する。

なお、第一実施形態と同一の構成及び工程(処理)についてはその説明を省略する。

図8は、本発明の第二実施形態に係るフロントグリル1の一部を示す断面図である。図9は、第二成形工程を処理順に説明する図である。

【0044】

フロントグリル1は、表面に光輝フィルム105が形成された装飾部102と、装飾部102の裏面に固着された成形品本体104と、から構成される。

装飾部102は、装飾基材106と、装飾基材106の表面を被服する金属光輝性を有する光輝フィルム105と、から構成される。

光輝フィルム105の端末部105a,105bは、装飾基材106の裏面に達することなく、装飾基材106の側面の縁部までを被服する。

【0045】

フロントグリル1の製造工程において、第一成形工程及びフィルム被服工程は、第一実施形態とほぼ同一である。

最後に、光輝フィルム105が被服された装飾基材106に対して成形品本体104を射出成形にて二色成形(第二成形工程)して、フロントグリル1を成形する。

【0046】

図9(a)等に示すように、第二成形工程において用いる金型108は、第一金型110と第二金型112から構成される。

第一金型110には、合成樹脂が充填されるキャビティー114が形成される。キャビティー114は、成形品本体4を成形する内壁114a,114b,114c,114dと、装飾部102が挿嵌される長溝110aを有する。

内壁114c,114dは、長溝110aに装飾部102を挿嵌したとき、装飾部102の裏面よりも深い位置になるように形成される。つまり、長溝110aは、装飾部102の厚みより浅く形成される。

第二金型112には、第一金型110のキャビティー114に挿入されるコア115が形成される。コア115は、成形品本体104を成形する内壁115a,115b,115cを有する。

【0047】

まず、図9(a)に示すように、第一金型110に形成された長溝110aに対して、装飾部102を挿嵌する。この際、装飾部102の裏面側が第二金型112側を向くように配置される。これにより、装飾部102の裏面側が、第一金型110のキャビティー114から第二金型112側に若干突設する。

【0048】

そして、図9(b)に示すように第一金型110と第二金型112を接合した後に、図9(c)に示すようにキャビティー空間に合成樹脂を注入することにより、成形品本体104が成形される。これにより、装飾部102の裏面に成形品本体104が固着して、フロントグリル1が成形される。

そして、フロントグリル1では、光輝フィルム105の端末部105a,105bが成形品本体104により覆われて、フロントグリル1の内部に埋没する。

【0049】

したがって、第二実施形態においても、第一実施形態と同様の効果を奏することができる。

【0050】

[第三実施形態]

次に、第三実施形態に係るフロントグリル1について、図10,図11を参照して説明する。なお、第一実施形態及び第二実施形態と同一の構成及び工程(処理)についてはその説明を省略する。

図10は、本発明の第三実施形態に係るフロントグリル1の一部を示す断面図である。図11は、第二成形工程を処理順に説明する図である。

【0051】

フロントグリル1は、表面に光輝フィルム2055が形成された装飾部202と、装飾部202の裏面に固着された成形品本体204と、から構成される。

装飾部202は、装飾基材206と、装飾基材206の表面を被服する金属光輝性を有する光輝フィルム205と、から構成される。装飾基材206の裏面には、段差部206aが形成される。

光輝フィルム205の端末部205aは、装飾基材206の裏面に達することなく、装飾基材206の側面の縁部までを被服する。一方、光輝フィルム205の端末部205bは、装飾基材6の段差部206aにまで達し、段差部206aを巻き込むように被服する。

つまり、端末部205aは、第二実施形態における光輝フィルム105の端末部105a,105bと同一の状態になり、端末部205bは、第一実施形態における光輝フィルム5の端末部5a,5bと同一の状態になっている。

【0052】

フロントグリル1の製造工程において、第一成形工程及びフィルム被服工程は、第一実施形態及び第二実施形態とほぼ同一である。

最後に、光輝フィルム205が被服された装飾基材206に対して成形品本体204を射出成形にて二色成形(第二成形工程)して、フロントグリル1を成形する。

【0053】

図11(a)等に示すように、第二成形工程において用いる金型208は、第一金型210と第二金型212から構成される。

第一金型210には、合成樹脂が充填されるキャビティー214が形成される。キャビティー214は、成形品本体4を成形する内壁214a,214b,214cと、装飾部202が挿嵌される長溝210aを有する。

内壁214cは、長溝210aに装飾部202を挿嵌したとき、装飾部202の裏面よりも深い位置になるように形成される。つまり、長溝210aは、装飾部202の厚みより浅く形成される。

また、長溝210aの縁部と内壁214bの縁部は、同一面となるように形成される。

第二金型212には、第一金型210のキャビティー214に挿入されるコア215が形成される。コア215は、成形品本体204を成形する内壁215a,215b,215cを有する。

【0054】

まず、図11(a)に示すように、第一金型210に形成された長溝210aに対して、装飾部202を挿嵌する。この際、装飾部202の裏面側が第二金型212側を向くように配置される。これにより、装飾部202の裏面の内壁214c側が、第一金型210のキャビティー214から第二金型212側に若干突設する。

【0055】

そして、図11(b)に示すように第一金型210と第二金型212を接合した後に、図11(c)に示すようにキャビティー空間に合成樹脂を注入することにより、成形品本体204が成形される。これにより、装飾部202の裏面に成形品本体204が固着して、フロントグリル1が成形される。

そして、フロントグリル1では、光輝フィルム205の端末部205a,205bが成形品本体204により覆われて、フロントグリル1の内部に埋没する。

【0056】

したがって、第三実施形態においても、第一実施形態及び第二実施形態と同様の効果を奏することができる。

【0057】

[第四実施形態]

次に、第四実施形態に係るフロントグリル1について、図12,図13を参照して説明する。なお、第一実施形態等と同一の構成及び工程(処理)についてはその説明を省略する。

図12は、本発明の第四実施形態に係るフロントグリル1の一部を示す断面図である。図13は、第二成形工程を処理順に説明する図である。

【0058】

フロントグリル1は、表面に光輝フィルム305が形成された装飾部302と、装飾部302の裏面に固着された成形品本体304と、から構成される。

装飾部302は、装飾基材306と、装飾基材306の表面を被服する金属光輝性を有する光輝フィルム305と、から構成される。

装飾基材306の裏面には、棒状の保持部306aが立設形成される。

光輝フィルム305の端末部305a,305bは、装飾基材306の裏面に達することなく、装飾基材306の側面の縁部までを被服する。つまり、端末部305a,305bは、第二実施形態における光輝フィルム105の端末部105a,105bと同一の状態になっている。

【0059】

フロントグリル1の製造工程において、第一成形工程及びフィルム被服工程は、第一実施形態等とほぼ同一である。

最後に、光輝フィルム305が被服された装飾基材306に対して成形品本体304を射出成形にて二色成形(第二成形工程)して、フロントグリル1を成形する。

【0060】

図13(a)等に示すように、第二成形工程において用いる金型308は、第一金型310と第二金型312から構成される。

第一金型310には、合成樹脂が充填されるキャビティー314が形成される。キャビティー314は、成形品本体4を成形する内壁314a,314b,314c,314dと、装飾部302が挿嵌される長溝310aを有する。

内壁314c,314dは、長溝310aに装飾部302を挿嵌したとき、装飾部302の裏面よりも深い位置になるように形成される。つまり、長溝310aは、装飾部302の厚みより浅く形成される。

第二金型312には、第一金型310のキャビティー314に挿入されるコア315が形成される。コア315は、成形品本体304を成形する内壁315a,315b,315cを有する。内壁315cには、装飾基材306の保持部306aが挿入される支持孔320が形成される。

【0061】

まず、図13(a)に示すように、第二金型312に形成された支持孔320に装飾基材306の保持部306aを挿入して、第二金型312により装飾基材306を支持する。

次に、図13(b)に示すように、第一金型310と第二金型312を接合する。これにより、第一金型310に形成された長溝310aに対して、装飾部302が挿嵌する。そして、装飾部302の裏面側が、第一金型310のキャビティー314から第二金型312側に若干突設する。

【0062】

最後に、図13(c)に示すようにキャビティー空間に合成樹脂を注入することにより、成形品本体304が成形される。これにより、装飾部302の裏面に成形品本体304が固着して、フロントグリル1が成形される。

そして、フロントグリル1では、光輝フィルム305の端末部305a,305bが成形品本体104により覆われて、フロントグリル1の内部に埋没する。

【0063】

したがって、第四実施形態においても、第一実施形態等と同様の効果を奏することができる。

第四実施形態においては、第一金型310に対して装飾基材306を挿嵌することなく、第二金型312により装飾基材306を支持する。第一金型310の奥側に引っ込む位置に形成された長溝310aに装飾基材306を挿嵌するよりも、第二金型312の表側に突出する位置に形成された支持孔320に対して装飾基材306(保持部306a)を挿入する方が、作業が容易である。

また、装飾基材306の保持部306aを支持孔320で支持するため、装飾基材306がキャビティー空間内で移動して位置ずれが発生するおそれがない。したがって、成形精度の高いフロントグリル1が成形される。

【0064】

[第五実施形態]

次に、第五実施形態に係るフロントグリル1について、図14,図15を参照して説明する。なお、第一実施形態等と同一の構成及び工程(処理)についてはその説明を省略する。

図14は、本発明の第五実施形態に係るフロントグリル1の一部を示す断面図である。図15は、第二成形工程を処理順に説明する図である。

【0065】

フロントグリル1は、表面に光輝フィルム405が形成された装飾部402と、装飾部402の裏面に固着された成形品本体404と、から構成される。

装飾部402は、装飾基材406と、装飾基材406の表面を被服する金属光輝性を有する光輝フィルム405と、から構成される。

装飾基材406の裏面には、装着穴406aが形成される。

光輝フィルム5の端末部405a,405bは、装飾基材406の裏面にまで達し、裏面の外縁を巻き込むように被服する。つまり、端末部405a,405bは、第一実施形態における光輝フィルム5の端末部5a,5bと同一の状態になっている。

【0066】

フロントグリル1の製造工程において、第一成形工程及びフィルム被服工程は、第一実施形態等とほぼ同一である。

最後に、光輝フィルム405が被服された装飾基材406に対して成形品本体404を射出成形にて二色成形(第二成形工程)して、フロントグリル1を成形する。

【0067】

図15(a)等に示すように、第二成形工程において用いる金型408は、第一金型410と第二金型412から構成される。

第一金型410には、合成樹脂が充填されるキャビティー414が形成される。キャビティー414は、成形品本体4を成形する内壁414a,414b,414c,414dと、装飾部402が挿嵌される長溝410aを有する。

内壁414c,414dは、長溝410aに装飾部402を挿嵌したとき、装飾部402の裏面とほぼ同一位置になるように形成される。

第二金型412には、第一金型410のキャビティー414に挿入されるコア415が形成される。コア415は、成形品本体404を成形する内壁415a,415b,415cを有する。内壁415cには、装飾基材406の装着穴406aに挿入される突出部420が形成される。

【0068】

まず、図15(a)に示すように、第二金型412に形成された突出部420を装飾基材406の装着穴406aに挿入して、第二金型412により装飾基材406を支持する。

次に、図15(b)に示すように、第一金型410と第二金型412を接合する。これにより、第一金型410に形成された長溝410aに対して、装飾部402が挿嵌する。

【0069】

最後に、図15(c)に示すようにキャビティー空間に合成樹脂を注入することにより、成形品本体404が成形される。これにより、装飾部402の裏面に成形品本体404が固着して、フロントグリル1が成形される。

そして、フロントグリル1では、光輝フィルム405の端末部405a,405bが成形品本体404により覆われて、フロントグリル1の内部に埋没する。

【0070】

したがって、第五実施形態においても、第一実施形態等と同様の効果を奏することができる。

また、第五実施形態においても、第四実施形態等と同様に、装飾基材406の装着作業が容易である。そして、装飾基材406がキャビティー空間内で移動して位置ずれが発生するおそれがないので、成形精度の高いフロントグリル1が成形される。

【0071】

[第六実施形態]

次に、第六実施形態に係るフロントグリル1について、図16,図17を参照して説明する。なお、第一実施形態等と同一の構成及び工程(処理)についてはその説明を省略する。

図16は、本発明の第六実施形態に係るフロントグリル1の一部を示す断面図である。図17は、第二成形工程を処理順に説明する図である。

【0072】

フロントグリル1は、表面に光輝フィルム505が形成された装飾部502と、装飾部502の裏面に固着された成形品本体504と、から構成される。

装飾部502は、装飾基材506と、装飾基材506の表面を被服する金属光輝性を有する光輝フィルム505と、から構成される。

装飾基材506の裏面側には、一部に段差部506aを有する板状の突出片506bが形成される。

光輝フィルム505の端末部505aは、装飾基材506の裏面に達することなく、装飾基材506の側面の一部を被服する。一方、光輝フィルム505の端末部505bは、装飾基材506の段差部506aにまで達し、段差部506aを巻き込むように被服する。

つまり、端末部505aは、第二実施形態における光輝フィルム105の端末部105a,105bと同一の状態になり、端末部505bは、第一実施形態における光輝フィルム5の端末部5a,5bと同一の状態になっている。

【0073】

フロントグリル1の製造工程において、第一成形工程及びフィルム被服工程は、第一実施形態等とほぼ同一である。

最後に、光輝フィルム505が被服された装飾基材506に対して成形品本体504を射出成形にてインサート成形(第二成形工程)して、フロントグリル1を成形する。

【0074】

図17(a)等に示すように、第二成形工程において用いる金型508は、第一金型510と第二金型512から構成される。

第一金型510には、合成樹脂が充填されるキャビティー514が形成される。キャビティー514は、成形品本体504を成形する内壁514a,514b,514cと、装飾部502が挿嵌される長溝510aを有する。

内壁514cは、長溝510aに装飾部502を挿嵌したとき、装飾部502の側面のうち、光輝フィルム505の端末部505aよりも深い位置になるように形成される。また、長溝510aの縁部と内壁514bの縁部は、同一面となるように形成される。

第二金型512には、第一金型510のキャビティー514に挿入されるコア515が形成される。コア515は、成形品本体504を成形する内壁515a,515b,515cを有する。

【0075】

まず、図17(a)に示すように、第一金型510に形成された長溝510aに対して、装飾部502を挿嵌する。この際、装飾部502の裏面側が第二金型512側を向くように配置される。これにより、装飾部502の裏面側(突出片506b)が、第一金型510のキャビティー514から第二金型512側に大きく突設する。

【0076】

そして、図17(b)に示すように第一金型510と第二金型512を接合した後に、図17(c)に示すようにキャビティー空間に合成樹脂を注入することにより、成形品本体504が成形される。これにより、装飾部502の裏面に成形品本体504が固着して、フロントグリル1が成形される。

そして、フロントグリル1では、光輝フィルム505の端末部505a,505bが成形品本体504により覆われて、フロントグリル1の内部に埋没する。

【0077】

したがって、第六実施形態においても、第一実施形態等と同様の効果を奏することができる。

第六実施形態においては、装飾基材506の裏面側に突出片506bが形成され、この突出片506bを覆うように成形品本体504が成形される。このように、装飾基材506の断面寸法を大きくすることにより、成形性や寸法安定性を向上することができる。したがって、高品質のフロントグリル1を成形できる。

【0078】

なお、上述した実施形態において示した動作手順、あるいは各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲においてプロセス条件や設計要求等に基づき種々変更可能である。

【0079】

例えば、金属光輝性を有する光輝フィルム5等を用いる場合について説明したが、これに限らない。金属光輝性以外の有色を有する有色フィルムであってもよい。

【0080】

また、車両用装飾成形品は、フロントグリル1に限らず、サイドモール、エアロパーツ、シルスポイラ等の車両用外装飾成形品であってもよいし、フロントパネル等の車両用内装飾成形品であってもよい。

【0081】

また、装飾基材6(装飾部2)の成形材料がPC樹脂、成形品本体4の成形材料がAES樹脂またはASA樹脂の場合に限らない。装飾基材6(装飾部2)の成形材料の溶解温度が、成形品本体4の成形材料の溶解温度に比べて、同一又は高いものであり、且つ、相溶性のあるもの同士であれば、任意の組み合わせが可能である。

【符号の説明】

【0082】

1…フロントグリル(車両用装飾成形品)

4,104,204,304,404,504…成形品本体

5,105,205,305,405,505…光輝フィルム(有色フィルム)

5a,5b,105a,105b,205a,205b,305a,305b,405a,405b,505a,505b…端末部

6,106,206,306,406,506…装飾基材

8,108,208,308,408,508…金型(成形金型)

51…上チャンバーボックス(チャンバー,上空間)

52…下チャンバーボックス(チャンバー,下空間)

306a…保持部(保持部)

406a…装着穴(保持部)

315,415…コア

【技術分野】

【0001】

本発明は、車両用装飾成形品の製造方法に関する。

【背景技術】

【0002】

車両の内装や外装に用いられる樹脂成形品においては、金属に類似した外観、意匠性を得るため、装飾成形品の表面に金属光輝層を設けることがある。これらの金属光輝層を形成する方法としては、例えばクロムメッキや金属蒸着等がある。

【0003】

装飾成形品の一部(表面)のみに金属光輝層を形成したい場合においては、クロムメッキや金属蒸着は特定部位のみに形成することが難しいため、成形品の表面全体に不必要に金属光輝層が形成されて原価上昇の要因となる。

また、製造工程が煩雑で各工程において一定の不良品が発生するため製造全体の歩留まりが低下し、不良率を低く抑えることが困難であるという課題があった。更に、めっきに関してめっき浴に含まれる6価クロムが環境に悪影響を及ぼすことから代替技術が望まれていた。

【0004】

上記問題点を解決する技術として、金属フィルムを賦形してトリミングした後に、型内に挿入し射出成形することにより、ラジエータグリル等の装飾成形品を成形する方法が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−143534号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示された装飾成形品の成形方法では、フィルムの端末部が完全に密閉されないため、雨水等がフィルム内に侵入して、フィルム内の金属層が酸化して変色するという問題がある。

また、インサート成形時において、型内にフィルムを保持することが難しく、型とフィルムとの間に隙間が発生してしまったり、射出圧によりフィルムが移動してしまったりするという問題がある。

【0007】

本発明は、このような事情に鑑みてなされたもので、耐食性が優れる車両用装飾成形品の製造方法を提供することを目的とする。また、生産性が高く、確実に製造できる車両用装飾成形品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するために以下の手段を採用した。

本発明に係る車両用装飾成形品の製造方法は、装飾基材を成形する第一成形工程と、

前記装飾基材の表面に有色フィルムを被服するフィルム被服工程と、前記有色フィルムが被服された前記装飾基材を成形金型内に配置し、前記有色フィルムの端末部を覆うように前記装飾基材の裏面側に成形品本体を射出成形にて成形する第二成形工程と、を有することを特徴とする。

【0009】

また、前記フィルム被服工程において、前記有色フィルムを前記装飾基材の裏面側まで被服することを特徴する。

【0010】

また、前記フィルム被服工程は、チャンバーの内部を上下に区画するように前記有色フィルムを水平に張設し、前記チャンバーの上空間及び下空間を減圧し、前記有色フィルムを加熱して軟化させ、前記装飾基材を前記有色フィルムの下面に押付け、前記上空間を減圧解除又は加圧して前記下空間との間に圧力差を発生させて、前記有色フィルムを前記装飾基材に被覆し、前記有色フィルムのうち前記装飾基材を被覆した部位を前記装飾基材とともに切り取る処理を有することを特徴とする。

【0011】

また、前記装飾基材の裏面に突出形又は孔形の保持部を形成し、前記第二成形工程において、前記保持部を前記成形金型のコアで保持して、前記成形金型内に配置することを特徴とする。

【発明の効果】

【0012】

本発明によれば、耐食性が優れる車両用装飾成形品の製造方法を実現できる。また、生産性が高く、確実に製造できる車両用装飾成形品の製造方法を実現できる。

【図面の簡単な説明】

【0013】

【図1】本発明の第一実施形態に係る車両用装飾成形品を示す正面図である。

【図2】図1のA−A断面図である。

【図3】フィルム被服装置の概略構成を示す断面図である。

【図4】フィルム被服工程を処理順に説明する工程図である。

【図5】図5に続く工程図である。

【図6】第一成形工程及び被服工程を経て形成された成形品の断面図である。

【図7】第二成形工程を処理順に説明する図である。

【図8】本発明の第二実施形態に係る車両用装飾成形品の一部を示す断面図である。

【図9】第二成形工程を処理順に説明する図である。

【図10】本発明の第三実施形態に係る車両用装飾成形品の一部を示す断面図である。

【図11】第二成形工程を処理順に説明する図である。

【図12】本発明の第三実施形態に係る車両用装飾成形品の一部を示す断面図である。

【図13】第二成形工程を処理順に説明する図である。

【図14】本発明の第四実施形態に係る車両用装飾成形品の一部を示す断面図である。

【図15】第二成形工程を処理順に説明する図である。

【図16】本発明の第五実施形態に係る車両用装飾成形品の一部を示す断面図である。

【図17】第二成形工程を処理順に説明する図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について図面を参照して説明する。

[第一実施形態]

図1は、本発明の第一実施形態に係るフロントグリル1を示す正面図である。図2は、図1のA−A断面図である。

なお、本実施形態で使用される図面は、説明の便宜ために各構成要素の縮尺を適宜変更して記載している。また、フロントグリル1の正面側を表面、背面側を裏面と呼ぶ。

【0015】

車両の正面には、フロントグリル1(ラジエターグリル)が装備される。フロントグリル1は、黒色等に着色された成形品本体4の一部表面に金属光輝層(光輝フィルム5)が形成されたものである。

図2に示すように、フロントグリル1は、表面に光輝フィルム5が形成された装飾部2と、装飾部2の裏面に固着された成形品本体4と、から構成される。

【0016】

成形品本体4は、例えばAES樹脂またはASA樹脂等の合成樹脂により成形された樹脂成形品であって、その一部に断面略J字形の部位が形成されたものである。

【0017】

装飾部2は、例えばPC樹脂等の合成樹脂により成形された断面略矩形で長尺形の装飾基材6と、装飾基材6の表面を被服する金属光輝性を有する光輝フィルム5と、から構成される。光輝フィルム5の端末部5a,5bは、装飾基材6の裏面にまで達し、裏面の外縁を巻き込むように被服する。

装飾基材6の裏面には、長手方向に沿って複数の装着穴6aが形成される。この装着穴6aは、後述する被服工程における治具62(図3参照)に装着するための取付け穴として機能する。

【0018】

装飾基材6(装飾部2)の成形材料であるPC樹脂は、成形品本体4の成形材料であるAES樹脂またはASA樹脂等に比べて、溶解温度が同一又は高いものであり、且つ、お互いに相溶性がある。

フロントグリル1の製造工程において、装飾基材6(装飾部2)に成形品本体4を射出成形(インサート成形)する際に、装飾基材6の形状が熱変形することを防止するとともに、お互いに溶着させるためである。

【0019】

フロントグリル1は、装飾部2に対して、成形品本体4を射出成形することにより形成される。このとき、装飾基材6の表面を被服する光輝フィルム5の端末部5a,5bが、射出成形(インサート成形)によって成形される成形品本体4に覆われる。

すなわち、装飾基材6の表面を被服する光輝フィルム5の端末部5a,5bは、成形品本体4により覆われて、フロントグリル1の内部に埋没する。

【0020】

次に、フロントグリル1の製造方法について、図3〜図6を参照して説明する。

フロントグリル1の製造方法は、装飾基材6を射出成形により成形する第一成形工程と、装飾基材6の表面に金属光輝性を有する光輝フィルム5を被服するフィルム被服工程と、光輝フィルム5が被服された装飾基材6に対して成形品本体4を射出成形にて固着成形する第二成形工程と、からなる。

【0021】

図3は、光輝フィルム被服装置50の概略構成を示す断面図である。図4,図5は、フィルム被服工程を処理順に説明する工程図である。図6は、第一成形工程及び被服工程を経て形成された装飾部2の断面図である。

【0022】

まず、一般的な射出成形により装飾基材6を成形(第一成形工程)した後に、三次元表面加飾工法により装飾基材6に対して光輝フィルム5を被覆する(フィルム被服工程)ことにより、装飾部2を形成する。

【0023】

光輝フィルム被服装置50は、密閉性を有する上チャンバーボックス51と下チャンバーボックス52を備える。

上チャンバーボックス51は、上シリンダ54によって下チャンバーボックス52に対し昇降可能に構成されており、天板51aの内面には複数のハロゲンランプ56aを備えたヒータ56が配置される。

ハロゲンランプ56aに代えて、セラミックヒーター等を用いても良い。

【0024】

下チャンバーボックス52は、不図示の基台に固定されており、下チャンバーボックス52の下面には、下シリンダ55が基台上に固定される。下チャンバーボックス52の上端開口部には、光輝フィルム5の端縁部がクランパー65a,65bによって水平に張設される。

【0025】

下チャンバーボックス52の内部には、装飾基材6を保持する治具62が配置される。治具62の直下には、光輝フィルム5を支持する支持台60が水平に保持される。治具62及び支持台60は、下シリンダ55によって下チャンバーボックス52の内部を昇降可能である。

【0026】

上チャンバーボックス51には配管58が接続され、下チャンバーボックス52には配管64が接続される。配管58,64は、不図示の切換弁を介して、空圧源及び真空ポンプに接続される。これにより、上チャンバーボックス51と下チャンバーボックス52の内部をそれぞれ独立に大気圧状態、加圧状態及び真空状態に切換えることができる。

【0027】

図4(a)に示すように、上チャンバーボックス51と下チャンバーボックス52を開放させた状態において、下チャンバーボックス52内の治具62の先端に、装飾基材6を配置する。すなわち、装飾基材6の裏面に形成された複数の装着穴6aに対して治具62の先端を挿入する。

そして、下チャンバーボックス52の開口端に光輝フィルム5の端縁部をクランパー65a,65bを用いて水平に張設する。

【0028】

次いで、図4(b)に示すように、上チャンバーボックス51を下降して、水平に張設された光輝フィルム5を介して上チャンバーボックス51の開口端と下チャンバーボックス52の開口端を密接させる。

これにより、上チャンバーボックス51の内部と下チャンバーボックス52の内部は、それぞれ光輝フィルム5によって仕切られて密閉状態となる。

【0029】

次いで、図4(c)に示すように、配管58,64を介して上チャンバーボックス51の内部と下チャンバーボックス52の内部を吸引して、真空(低圧)状態にする。

そして、上チャンバーボックス51の内部のヒータ56により光輝フィルム5を加熱する。これにより、光輝フィルム5は軟化して、中央部が自重により下方に撓み始める。

【0030】

次いで、図5(a)に示すように、下チャンバーボックス52の内部の治具62及び支持台60を上昇させる。支持台60が下チャンバーボックス52の開口端と同一位置(高さ)まで移動させる。これにより、軟化した光輝フィルム5の中央下面は装飾基材6により押上げ(押付け)られ、周辺部が支持台60の上面に支持された状態となる。

【0031】

次いで、図5(b)に示すように、上チャンバーボックス51の内部のみを大気圧状態に戻し、さらに加圧状態となるように加圧する。一方、下チャンバーボックス52の内部は、真空(低圧)状態のままに維持する。

これにより、軟化した光輝フィルム5は、上チャンバーボックス51と下チャンバーボックス52の圧力差によって、装飾基材6、治具62及び支持台60の表面(上面)に密着する。

【0032】

次いで、図5(c)に示すように、下チャンバーボックス52の内部を大気圧状態に戻した後に、上チャンバーボックス51を上昇させる。

そして、表面に光輝フィルム5を被服した装飾基材6を治具62の先端から抜き出して、光輝フィルム被服装置50の外部に取り出す。この際、光輝フィルム5の全体を光輝フィルム被服装置50の外部に取り出す。

その後、光輝フィルム5を被服した装飾基材6は、トリミング装置70にて光輝フィルム5を所定の範囲にカットする。つまり、トリミング装置にて余分な光輝フィルム5を装飾基材6から取り除く。

【0033】

このように、第一成形工程及びフィルム被服工程を経ることにより、装飾基材6の表面に光輝フィルム5を被服した装飾部2が形成される。すなわち、図6に示すように、光輝フィルム5は、装飾基材6の裏面の外周縁を覆うように被服したものとなる。

【0034】

図7は、第二成形工程を処理順に説明する図である。

最後に、光輝フィルム5が被服された装飾基材6に対して成形品本体4を射出成形にてインサート成形(第二成形工程)して、フロントグリル1を成形する。

【0035】

第二成形工程において用いる金型8は、第一金型10と第二金型12から構成される。

第一金型10には、合成樹脂が充填されるキャビティー14が形成される。キャビティー14は、成形品本体4を成形する内壁14a,14b,14cと、装飾部2が挿嵌される長溝10aを有する。内壁14cは、長溝10aに装飾部2を挿嵌したとき、装飾部2の裏面と同一面になるように形成される。また、長溝10aの縁部と内壁14bの縁部は、同一面となるように形成される。

第二金型12には、第一金型10のキャビティー14に挿入されるコア15が形成される。コア15は、成形品本体4を成形する内壁15a,15b,15cを有する。

【0036】

まず、図7(a)に示すように、第一金型10に形成された長溝10aに対して、装飾部2を挿嵌する。この際、装飾部2の裏面側が第二金型12側を向くように配置される。

【0037】

そして、図7(b)に示すように第一金型10と第二金型12を接合した後に、図7(c)に示すようにキャビティー空間に合成樹脂を注入することにより、成形品本体4が成形される。これにより、装飾部2の裏面に成形品本体4が固着して、フロントグリル1が成形される。

そして、フロントグリル1では、光輝フィルム5の端末部5a,5bが成形品本体4により覆われて、フロントグリル1の内部に埋没する。

【0038】

また、装飾基材6(装飾部2)の成形材料であるPC樹脂、AES樹脂またはASA樹脂は、成形品本体4の成形材料であるPC樹脂等に比べて、溶解温度が同一又は高いため、第二成形工程において装飾基材6(装飾部2)に成形品本体4を二色成形する際に、装飾基材6の形状が熱変形することがない。

【0039】

このようにフロントグリル1では、装飾基材6を被覆する光輝フィルム5の端末部5a,5bがフロントグリル1の内部に埋没している。したがって、雨水等が光輝フィルム5端末部からフィルムに侵入し、光輝フィルム5内の金属層が酸化して変色してしまうことがなく、耐食性に優れたフロントグリル1を製造することができる。

【0040】

また、成形品本体4の射出成形時に、装飾部2を金型8内に高い保持性を確保しつつ容易に配置することができる。このため、光輝フィルム5と金型8(第一金型10)の間に隙間が発生してしまったり、射出圧により光輝フィルム5が移動してしまったりすることがない。また、光輝フィルム5の端末部5a,5bは、成形品本体4の樹脂にて覆われるので端末部5a,5bのトリミングは高い寸法精度を必要としない。

【0041】

また、フィルム被服工程において、光輝フィルム5を装飾基材6の裏面まで被服するので、第二成形工程時に容易に光輝フィルム5の端末部5a,5bを覆うように成形品本体4を成形することができる。

【0042】

また、フィルム被服工程において、上チャンバーボックス51と下チャンバーボックス52の圧力差を利用するので、光輝フィルム5を装飾基材6に容易に被服することができる。また、装飾基材6の裏面側まで被覆する場合であっても容易に被服できる。

【0043】

[第二実施形態]

次に、第二実施形態に係るフロントグリル1について、図8,図9を参照して説明する。

なお、第一実施形態と同一の構成及び工程(処理)についてはその説明を省略する。

図8は、本発明の第二実施形態に係るフロントグリル1の一部を示す断面図である。図9は、第二成形工程を処理順に説明する図である。

【0044】

フロントグリル1は、表面に光輝フィルム105が形成された装飾部102と、装飾部102の裏面に固着された成形品本体104と、から構成される。

装飾部102は、装飾基材106と、装飾基材106の表面を被服する金属光輝性を有する光輝フィルム105と、から構成される。

光輝フィルム105の端末部105a,105bは、装飾基材106の裏面に達することなく、装飾基材106の側面の縁部までを被服する。

【0045】

フロントグリル1の製造工程において、第一成形工程及びフィルム被服工程は、第一実施形態とほぼ同一である。

最後に、光輝フィルム105が被服された装飾基材106に対して成形品本体104を射出成形にて二色成形(第二成形工程)して、フロントグリル1を成形する。

【0046】

図9(a)等に示すように、第二成形工程において用いる金型108は、第一金型110と第二金型112から構成される。

第一金型110には、合成樹脂が充填されるキャビティー114が形成される。キャビティー114は、成形品本体4を成形する内壁114a,114b,114c,114dと、装飾部102が挿嵌される長溝110aを有する。

内壁114c,114dは、長溝110aに装飾部102を挿嵌したとき、装飾部102の裏面よりも深い位置になるように形成される。つまり、長溝110aは、装飾部102の厚みより浅く形成される。

第二金型112には、第一金型110のキャビティー114に挿入されるコア115が形成される。コア115は、成形品本体104を成形する内壁115a,115b,115cを有する。

【0047】

まず、図9(a)に示すように、第一金型110に形成された長溝110aに対して、装飾部102を挿嵌する。この際、装飾部102の裏面側が第二金型112側を向くように配置される。これにより、装飾部102の裏面側が、第一金型110のキャビティー114から第二金型112側に若干突設する。

【0048】

そして、図9(b)に示すように第一金型110と第二金型112を接合した後に、図9(c)に示すようにキャビティー空間に合成樹脂を注入することにより、成形品本体104が成形される。これにより、装飾部102の裏面に成形品本体104が固着して、フロントグリル1が成形される。

そして、フロントグリル1では、光輝フィルム105の端末部105a,105bが成形品本体104により覆われて、フロントグリル1の内部に埋没する。

【0049】

したがって、第二実施形態においても、第一実施形態と同様の効果を奏することができる。

【0050】

[第三実施形態]

次に、第三実施形態に係るフロントグリル1について、図10,図11を参照して説明する。なお、第一実施形態及び第二実施形態と同一の構成及び工程(処理)についてはその説明を省略する。

図10は、本発明の第三実施形態に係るフロントグリル1の一部を示す断面図である。図11は、第二成形工程を処理順に説明する図である。

【0051】

フロントグリル1は、表面に光輝フィルム2055が形成された装飾部202と、装飾部202の裏面に固着された成形品本体204と、から構成される。

装飾部202は、装飾基材206と、装飾基材206の表面を被服する金属光輝性を有する光輝フィルム205と、から構成される。装飾基材206の裏面には、段差部206aが形成される。

光輝フィルム205の端末部205aは、装飾基材206の裏面に達することなく、装飾基材206の側面の縁部までを被服する。一方、光輝フィルム205の端末部205bは、装飾基材6の段差部206aにまで達し、段差部206aを巻き込むように被服する。

つまり、端末部205aは、第二実施形態における光輝フィルム105の端末部105a,105bと同一の状態になり、端末部205bは、第一実施形態における光輝フィルム5の端末部5a,5bと同一の状態になっている。

【0052】

フロントグリル1の製造工程において、第一成形工程及びフィルム被服工程は、第一実施形態及び第二実施形態とほぼ同一である。

最後に、光輝フィルム205が被服された装飾基材206に対して成形品本体204を射出成形にて二色成形(第二成形工程)して、フロントグリル1を成形する。

【0053】

図11(a)等に示すように、第二成形工程において用いる金型208は、第一金型210と第二金型212から構成される。

第一金型210には、合成樹脂が充填されるキャビティー214が形成される。キャビティー214は、成形品本体4を成形する内壁214a,214b,214cと、装飾部202が挿嵌される長溝210aを有する。

内壁214cは、長溝210aに装飾部202を挿嵌したとき、装飾部202の裏面よりも深い位置になるように形成される。つまり、長溝210aは、装飾部202の厚みより浅く形成される。

また、長溝210aの縁部と内壁214bの縁部は、同一面となるように形成される。

第二金型212には、第一金型210のキャビティー214に挿入されるコア215が形成される。コア215は、成形品本体204を成形する内壁215a,215b,215cを有する。

【0054】

まず、図11(a)に示すように、第一金型210に形成された長溝210aに対して、装飾部202を挿嵌する。この際、装飾部202の裏面側が第二金型212側を向くように配置される。これにより、装飾部202の裏面の内壁214c側が、第一金型210のキャビティー214から第二金型212側に若干突設する。

【0055】

そして、図11(b)に示すように第一金型210と第二金型212を接合した後に、図11(c)に示すようにキャビティー空間に合成樹脂を注入することにより、成形品本体204が成形される。これにより、装飾部202の裏面に成形品本体204が固着して、フロントグリル1が成形される。

そして、フロントグリル1では、光輝フィルム205の端末部205a,205bが成形品本体204により覆われて、フロントグリル1の内部に埋没する。

【0056】

したがって、第三実施形態においても、第一実施形態及び第二実施形態と同様の効果を奏することができる。

【0057】

[第四実施形態]

次に、第四実施形態に係るフロントグリル1について、図12,図13を参照して説明する。なお、第一実施形態等と同一の構成及び工程(処理)についてはその説明を省略する。

図12は、本発明の第四実施形態に係るフロントグリル1の一部を示す断面図である。図13は、第二成形工程を処理順に説明する図である。

【0058】

フロントグリル1は、表面に光輝フィルム305が形成された装飾部302と、装飾部302の裏面に固着された成形品本体304と、から構成される。

装飾部302は、装飾基材306と、装飾基材306の表面を被服する金属光輝性を有する光輝フィルム305と、から構成される。

装飾基材306の裏面には、棒状の保持部306aが立設形成される。

光輝フィルム305の端末部305a,305bは、装飾基材306の裏面に達することなく、装飾基材306の側面の縁部までを被服する。つまり、端末部305a,305bは、第二実施形態における光輝フィルム105の端末部105a,105bと同一の状態になっている。

【0059】

フロントグリル1の製造工程において、第一成形工程及びフィルム被服工程は、第一実施形態等とほぼ同一である。

最後に、光輝フィルム305が被服された装飾基材306に対して成形品本体304を射出成形にて二色成形(第二成形工程)して、フロントグリル1を成形する。

【0060】

図13(a)等に示すように、第二成形工程において用いる金型308は、第一金型310と第二金型312から構成される。

第一金型310には、合成樹脂が充填されるキャビティー314が形成される。キャビティー314は、成形品本体4を成形する内壁314a,314b,314c,314dと、装飾部302が挿嵌される長溝310aを有する。

内壁314c,314dは、長溝310aに装飾部302を挿嵌したとき、装飾部302の裏面よりも深い位置になるように形成される。つまり、長溝310aは、装飾部302の厚みより浅く形成される。

第二金型312には、第一金型310のキャビティー314に挿入されるコア315が形成される。コア315は、成形品本体304を成形する内壁315a,315b,315cを有する。内壁315cには、装飾基材306の保持部306aが挿入される支持孔320が形成される。

【0061】

まず、図13(a)に示すように、第二金型312に形成された支持孔320に装飾基材306の保持部306aを挿入して、第二金型312により装飾基材306を支持する。

次に、図13(b)に示すように、第一金型310と第二金型312を接合する。これにより、第一金型310に形成された長溝310aに対して、装飾部302が挿嵌する。そして、装飾部302の裏面側が、第一金型310のキャビティー314から第二金型312側に若干突設する。

【0062】

最後に、図13(c)に示すようにキャビティー空間に合成樹脂を注入することにより、成形品本体304が成形される。これにより、装飾部302の裏面に成形品本体304が固着して、フロントグリル1が成形される。

そして、フロントグリル1では、光輝フィルム305の端末部305a,305bが成形品本体104により覆われて、フロントグリル1の内部に埋没する。

【0063】

したがって、第四実施形態においても、第一実施形態等と同様の効果を奏することができる。

第四実施形態においては、第一金型310に対して装飾基材306を挿嵌することなく、第二金型312により装飾基材306を支持する。第一金型310の奥側に引っ込む位置に形成された長溝310aに装飾基材306を挿嵌するよりも、第二金型312の表側に突出する位置に形成された支持孔320に対して装飾基材306(保持部306a)を挿入する方が、作業が容易である。

また、装飾基材306の保持部306aを支持孔320で支持するため、装飾基材306がキャビティー空間内で移動して位置ずれが発生するおそれがない。したがって、成形精度の高いフロントグリル1が成形される。

【0064】

[第五実施形態]

次に、第五実施形態に係るフロントグリル1について、図14,図15を参照して説明する。なお、第一実施形態等と同一の構成及び工程(処理)についてはその説明を省略する。

図14は、本発明の第五実施形態に係るフロントグリル1の一部を示す断面図である。図15は、第二成形工程を処理順に説明する図である。

【0065】

フロントグリル1は、表面に光輝フィルム405が形成された装飾部402と、装飾部402の裏面に固着された成形品本体404と、から構成される。

装飾部402は、装飾基材406と、装飾基材406の表面を被服する金属光輝性を有する光輝フィルム405と、から構成される。

装飾基材406の裏面には、装着穴406aが形成される。

光輝フィルム5の端末部405a,405bは、装飾基材406の裏面にまで達し、裏面の外縁を巻き込むように被服する。つまり、端末部405a,405bは、第一実施形態における光輝フィルム5の端末部5a,5bと同一の状態になっている。

【0066】

フロントグリル1の製造工程において、第一成形工程及びフィルム被服工程は、第一実施形態等とほぼ同一である。

最後に、光輝フィルム405が被服された装飾基材406に対して成形品本体404を射出成形にて二色成形(第二成形工程)して、フロントグリル1を成形する。

【0067】

図15(a)等に示すように、第二成形工程において用いる金型408は、第一金型410と第二金型412から構成される。

第一金型410には、合成樹脂が充填されるキャビティー414が形成される。キャビティー414は、成形品本体4を成形する内壁414a,414b,414c,414dと、装飾部402が挿嵌される長溝410aを有する。

内壁414c,414dは、長溝410aに装飾部402を挿嵌したとき、装飾部402の裏面とほぼ同一位置になるように形成される。

第二金型412には、第一金型410のキャビティー414に挿入されるコア415が形成される。コア415は、成形品本体404を成形する内壁415a,415b,415cを有する。内壁415cには、装飾基材406の装着穴406aに挿入される突出部420が形成される。

【0068】

まず、図15(a)に示すように、第二金型412に形成された突出部420を装飾基材406の装着穴406aに挿入して、第二金型412により装飾基材406を支持する。

次に、図15(b)に示すように、第一金型410と第二金型412を接合する。これにより、第一金型410に形成された長溝410aに対して、装飾部402が挿嵌する。

【0069】

最後に、図15(c)に示すようにキャビティー空間に合成樹脂を注入することにより、成形品本体404が成形される。これにより、装飾部402の裏面に成形品本体404が固着して、フロントグリル1が成形される。

そして、フロントグリル1では、光輝フィルム405の端末部405a,405bが成形品本体404により覆われて、フロントグリル1の内部に埋没する。

【0070】

したがって、第五実施形態においても、第一実施形態等と同様の効果を奏することができる。

また、第五実施形態においても、第四実施形態等と同様に、装飾基材406の装着作業が容易である。そして、装飾基材406がキャビティー空間内で移動して位置ずれが発生するおそれがないので、成形精度の高いフロントグリル1が成形される。

【0071】

[第六実施形態]

次に、第六実施形態に係るフロントグリル1について、図16,図17を参照して説明する。なお、第一実施形態等と同一の構成及び工程(処理)についてはその説明を省略する。

図16は、本発明の第六実施形態に係るフロントグリル1の一部を示す断面図である。図17は、第二成形工程を処理順に説明する図である。

【0072】

フロントグリル1は、表面に光輝フィルム505が形成された装飾部502と、装飾部502の裏面に固着された成形品本体504と、から構成される。

装飾部502は、装飾基材506と、装飾基材506の表面を被服する金属光輝性を有する光輝フィルム505と、から構成される。

装飾基材506の裏面側には、一部に段差部506aを有する板状の突出片506bが形成される。

光輝フィルム505の端末部505aは、装飾基材506の裏面に達することなく、装飾基材506の側面の一部を被服する。一方、光輝フィルム505の端末部505bは、装飾基材506の段差部506aにまで達し、段差部506aを巻き込むように被服する。

つまり、端末部505aは、第二実施形態における光輝フィルム105の端末部105a,105bと同一の状態になり、端末部505bは、第一実施形態における光輝フィルム5の端末部5a,5bと同一の状態になっている。

【0073】

フロントグリル1の製造工程において、第一成形工程及びフィルム被服工程は、第一実施形態等とほぼ同一である。

最後に、光輝フィルム505が被服された装飾基材506に対して成形品本体504を射出成形にてインサート成形(第二成形工程)して、フロントグリル1を成形する。

【0074】

図17(a)等に示すように、第二成形工程において用いる金型508は、第一金型510と第二金型512から構成される。

第一金型510には、合成樹脂が充填されるキャビティー514が形成される。キャビティー514は、成形品本体504を成形する内壁514a,514b,514cと、装飾部502が挿嵌される長溝510aを有する。

内壁514cは、長溝510aに装飾部502を挿嵌したとき、装飾部502の側面のうち、光輝フィルム505の端末部505aよりも深い位置になるように形成される。また、長溝510aの縁部と内壁514bの縁部は、同一面となるように形成される。

第二金型512には、第一金型510のキャビティー514に挿入されるコア515が形成される。コア515は、成形品本体504を成形する内壁515a,515b,515cを有する。

【0075】

まず、図17(a)に示すように、第一金型510に形成された長溝510aに対して、装飾部502を挿嵌する。この際、装飾部502の裏面側が第二金型512側を向くように配置される。これにより、装飾部502の裏面側(突出片506b)が、第一金型510のキャビティー514から第二金型512側に大きく突設する。

【0076】

そして、図17(b)に示すように第一金型510と第二金型512を接合した後に、図17(c)に示すようにキャビティー空間に合成樹脂を注入することにより、成形品本体504が成形される。これにより、装飾部502の裏面に成形品本体504が固着して、フロントグリル1が成形される。

そして、フロントグリル1では、光輝フィルム505の端末部505a,505bが成形品本体504により覆われて、フロントグリル1の内部に埋没する。

【0077】

したがって、第六実施形態においても、第一実施形態等と同様の効果を奏することができる。

第六実施形態においては、装飾基材506の裏面側に突出片506bが形成され、この突出片506bを覆うように成形品本体504が成形される。このように、装飾基材506の断面寸法を大きくすることにより、成形性や寸法安定性を向上することができる。したがって、高品質のフロントグリル1を成形できる。

【0078】

なお、上述した実施形態において示した動作手順、あるいは各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲においてプロセス条件や設計要求等に基づき種々変更可能である。

【0079】

例えば、金属光輝性を有する光輝フィルム5等を用いる場合について説明したが、これに限らない。金属光輝性以外の有色を有する有色フィルムであってもよい。

【0080】

また、車両用装飾成形品は、フロントグリル1に限らず、サイドモール、エアロパーツ、シルスポイラ等の車両用外装飾成形品であってもよいし、フロントパネル等の車両用内装飾成形品であってもよい。

【0081】

また、装飾基材6(装飾部2)の成形材料がPC樹脂、成形品本体4の成形材料がAES樹脂またはASA樹脂の場合に限らない。装飾基材6(装飾部2)の成形材料の溶解温度が、成形品本体4の成形材料の溶解温度に比べて、同一又は高いものであり、且つ、相溶性のあるもの同士であれば、任意の組み合わせが可能である。

【符号の説明】

【0082】

1…フロントグリル(車両用装飾成形品)

4,104,204,304,404,504…成形品本体

5,105,205,305,405,505…光輝フィルム(有色フィルム)

5a,5b,105a,105b,205a,205b,305a,305b,405a,405b,505a,505b…端末部

6,106,206,306,406,506…装飾基材

8,108,208,308,408,508…金型(成形金型)

51…上チャンバーボックス(チャンバー,上空間)

52…下チャンバーボックス(チャンバー,下空間)

306a…保持部(保持部)

406a…装着穴(保持部)

315,415…コア

【特許請求の範囲】

【請求項1】

装飾基材を成形する第一成形工程と、

前記装飾基材の表面に有色フィルムを被服するフィルム被服工程と、

前記有色フィルムが被服された前記装飾基材を成形金型内に配置し、前記有色フィルムの端末部を覆うように前記装飾基材の裏面側に成形品本体を射出成形にて成形する第二成形工程と、

を有することを特徴とする車両用装飾成形品の製造方法。

【請求項2】

前記フィルム被服工程において、前記有色フィルムを前記装飾基材の裏面側まで被服することを特徴する請求項1に記載の車両用装飾成形品の製造方法。

【請求項3】

前記フィルム被服工程は、

チャンバーの内部を上下に区画するように前記有色フィルムを水平に張設し、

前記チャンバーの上空間及び下空間を減圧し、

前記有色フィルムを加熱して軟化させ、

前記装飾基材を前記有色フィルムの下面に押付け、

前記上空間を減圧解除又は加圧して前記下空間との間に圧力差を発生させて、前記有色フィルムを前記装飾基材に被覆し、

前記有色フィルムのうち前記装飾基材を被覆した部位を前記装飾基材とともに切り取る処理を有することを特徴とする請求項1又は請求項2に記載の車両用装飾成形品の製造方法。

【請求項4】

前記装飾基材の裏面に突出形又は孔形の保持部を形成し、

前記第二成形工程において、前記保持部を前記成形金型のコアで保持して、前記成形金型内に配置することを特徴とする請求項1から3のうちいずれか一項に記載の車両用装飾成形品の製造方法。

【請求項1】

装飾基材を成形する第一成形工程と、

前記装飾基材の表面に有色フィルムを被服するフィルム被服工程と、

前記有色フィルムが被服された前記装飾基材を成形金型内に配置し、前記有色フィルムの端末部を覆うように前記装飾基材の裏面側に成形品本体を射出成形にて成形する第二成形工程と、

を有することを特徴とする車両用装飾成形品の製造方法。

【請求項2】

前記フィルム被服工程において、前記有色フィルムを前記装飾基材の裏面側まで被服することを特徴する請求項1に記載の車両用装飾成形品の製造方法。

【請求項3】

前記フィルム被服工程は、

チャンバーの内部を上下に区画するように前記有色フィルムを水平に張設し、

前記チャンバーの上空間及び下空間を減圧し、

前記有色フィルムを加熱して軟化させ、

前記装飾基材を前記有色フィルムの下面に押付け、

前記上空間を減圧解除又は加圧して前記下空間との間に圧力差を発生させて、前記有色フィルムを前記装飾基材に被覆し、

前記有色フィルムのうち前記装飾基材を被覆した部位を前記装飾基材とともに切り取る処理を有することを特徴とする請求項1又は請求項2に記載の車両用装飾成形品の製造方法。

【請求項4】

前記装飾基材の裏面に突出形又は孔形の保持部を形成し、

前記第二成形工程において、前記保持部を前記成形金型のコアで保持して、前記成形金型内に配置することを特徴とする請求項1から3のうちいずれか一項に記載の車両用装飾成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−82259(P2013−82259A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−222074(P2011−222074)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

[ Back to top ]