継手の製造方法

【課題】内筒部にシール部材が装着された後に外部からそのシール部材を視認することができ、シール部材の装着忘れを防止することができる継手の製造方法を提供する。

【解決手段】継手本体13の外周面を成形する一対の分割型31と、分割型31に貫通されて内筒部の嵌着溝を成形する入れ子41と、差込空間及び内筒部の内側の流路を成形するスライドコア33、38とを備えた成形用金型30を型締めし、該成形用金型内に形成されるキャビティに溶融樹脂を射出して成形することにより、継手本体13に樹脂パイプが差し込まれる差込空間を形成する内筒部及び外筒部が一体形成され、内筒部の外周面には外端部よりも内端側に位置する嵌着溝が設けられ、シール部材の装着を外部から視認するための視認窓が外筒部の対向する位置に一対設けられた継手を製造することができる。

【解決手段】継手本体13の外周面を成形する一対の分割型31と、分割型31に貫通されて内筒部の嵌着溝を成形する入れ子41と、差込空間及び内筒部の内側の流路を成形するスライドコア33、38とを備えた成形用金型30を型締めし、該成形用金型内に形成されるキャビティに溶融樹脂を射出して成形することにより、継手本体13に樹脂パイプが差し込まれる差込空間を形成する内筒部及び外筒部が一体形成され、内筒部の外周面には外端部よりも内端側に位置する嵌着溝が設けられ、シール部材の装着を外部から視認するための視認窓が外筒部の対向する位置に一対設けられた継手を製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば給水系や給湯系の配管システムに用いられる継手の製造方法に関し、さらに詳しくはパイプの差込空間を形成する外筒部及び内筒部と継手本体とを一体で構成することができるとともに、内筒部の外周面に組付けられたシール部材の装着を視認することができる継手の製造方法に関する。

【背景技術】

【0002】

従来、給水系や給湯系の配管システムで使用される継手においては、継手本体内に差し込まれるパイプと継手本体との間にシール部材(パッキン、Oリング、シールリング等)が装着され、水密性が保持されている。斯かる水密性を保持する方法としては、パイプの外周側をシールするいわゆる外径シール方式と、パイプの内周側をシールするいわゆる内径シール方式とがある。外径シール方式の場合には、通常露出状態で保管されているパイプの外周面には異物や傷が存在しているためパイプが継手に接続されたときにそれが原因で漏水が発生する場合がある。一方、内径シール方式の場合には、パイプの内周面でシールするためそのような欠点がない。この内径シール方式の継手においては、外筒部と内筒部との間にパイプの差込空間が形成されるとともに、内筒部の外周面に凹設された嵌着溝にシール部材が嵌着されている。

【0003】

この種の内径シール方式の管継手が特許文献1に開示されている。該管継手は、流路全体を構成する継手本体と、その継手本体を覆う外皮とから構成されている。そして、継手本体は射出成形法にて成形され、得られた継手本体をモールド内に挿入し、外皮樹脂を注入して継手本体に外皮を形成するようになっている。すなわち、この管継手は、継手本体と外皮とが別体で構成され、継手本体を成形した後、インサート成形法によりその外周に外皮を成形しなければならない。このため、管継手の構成が複雑で、その製造が煩雑になるという欠点があった。従って、内筒部及び外筒部が継手本体と一体に形成されて構成が簡単で、容易に製造できる継手が求められている。

【0004】

そのような継手として、特許文献2に記載されているパイプ継手が知られている。すなわち、このパイプ継手は、パイプの内周に差し込まれる内筒部を備えた継手基体と、内筒部を覆う外筒部が一体に形成され、内筒部にはシール部材としての止水用Oリングと酸素不透過性Oリングを並列に備えたものである。さらに、継手基体にはパイプ抜け防止部材の抜けを防止するキャップが装着されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−233363号公報

【特許文献2】特開2008−95899号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、内筒部と外筒部とが継手本体に一体に構成された継手において、内筒部にシール部材を組付けた後には、その外周に外筒部が存在するため、外部からシール部材の装着を視認することはできない。特許文献2に記載されている従来構成の継手では、内筒部にシール部材としての止水用Oリングと酸素不透過性Oリングを装着した後には、外筒部の存在により外部から止水用Oリングと酸素不透過性Oリングを視認することは困難である。このため、内筒部に対してこれらのシール部材の装着忘れが生ずるおそれがある。この場合には、継手にパイプを接続して通水したとき、継手から漏水するという問題があった。

【0007】

そこで本発明の目的とするところは、内筒部にシール部材が装着された後に外部からそのシール部材を視認することができ、シール部材の装着忘れを防止することができる継手の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、請求項1に記載の発明の継手は、継手本体にはパイプが差し込まれる差込空間を形成する内筒部及び外筒部を一体形成し、前記内筒部の外周面には前記外筒部の外端部よりも内端側に位置するように嵌着溝を設けて差込空間に差し込まれたパイプと内筒部との間を水密に保持するシール部材を嵌着するとともに、外筒部には前記シール部材の装着を外部から視認するための視認窓を設けた継手の製造方法であって、前記継手本体の外周面を成形する一対の分割型と、該分割型に貫通されて前記内筒部の嵌着溝を成形する入れ子と、前記差込空間及び内筒部の内側の流路を成形するスライドコアとを備えた成形用金型を型締めし、該成形用金型内に形成されるキャビティに溶融樹脂を射出して成形することを特徴とする。

【0009】

請求項2に記載の継手は、請求項1に係る発明において、前記視認窓は対向する位置に一対設けられた貫通孔であり、前記入れ子は一対の入れ子型で構成され、各入れ子型の端部は半円筒状に形成されるとともに、嵌着溝形成用突条が設けられ、内筒部の外周面に嵌着溝を形成するように構成されていることを特徴とする。

【発明の効果】

【0010】

本発明によれば、次のような効果を発揮することができる。

本発明の継手においては、継手本体にはパイプが差し込まれる差込空間を形成する内筒部及び外筒部が一体形成されている。前記内筒部の外周面には前記外筒部の外端部よりも内端側に位置するように嵌着溝が設けられて差込空間に差し込まれたパイプと内筒部との間を水密に保持するシール部材が嵌着されるとともに、外筒部には視認窓が開口されている。このため、内筒部の嵌着溝にシール部材を嵌着した後に、外筒部の視認窓から内筒部の嵌着溝に嵌着されたシール部材を目視することができ、シール部材の装着を確認することができる。

【0011】

従って、本発明の継手によれば、内筒部にシール部材が装着された後に外部からそのシール部材を視認することができ、シール部材の装着忘れを防止することができる。

そして、継手本体の外周面を成形する一対の分割型と、内筒部の嵌着溝を成形する入れ子と、差込空間及び流路を成形するスライドコアとを備えた成形用金型を型締めし、キャビティに溶融樹脂を射出して行うことができる。このため、内筒部と外筒部とが一体形成された継手を、一度の成形で容易に製造することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態における継手を示す分解斜視図。

【図2】継手を示す斜視図。

【図3】継手を示す断面図。

【図4】図3の4−4線における断面図。

【図5】内筒部の嵌着溝にシール部材を装着し、外筒部の視認窓から視認できる状態を示す正面図。

【図6】継手の成形用金型を示す分解斜視図。

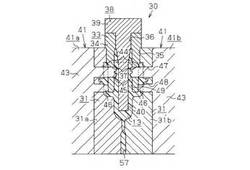

【図7】継手の成形用金型の分割型に差込空間形成用スライドコア及び流路形成用スライドコアを挿入した状態を示す正面図。

【図8】(a)は継手の成形用金型の固定側の分割型と可動側の分割型を型締めした状態を示す断面図、(b)は(a)の状態から差込空間形成用スライドコアを挿入した状態を示す断面図。

【図9】(a)は図8(b)の状態から流路形成用スライドコアを挿入した状態を示す断面図、(b)は(a)の状態から嵌着溝形成用の入れ子を挿入した状態を示す断面図。

【図10】成形用金型のキャビティに溶融樹脂を射出した状態を示す断面図。

【図11】本発明の別例の継手を示す断面図。

【図12】図11の12−12線における断面図。

【発明を実施するための形態】

【0013】

以下、本発明を具体化した実施形態を図1〜図10に基づいて詳細に説明する。

図1及び図2に示すように、継手10は、樹脂パイプ11が接続される円筒状のパイプ接続部12が三方に設けられ、ゴムが混入されたポリフェニレンサルファイド樹脂(PPS)等のゴム入りの合成樹脂により形成された継手本体13により構成されている。樹脂パイプ11は、ポリオレフィン(架橋ポリエチレン、ポリブテン等)等の合成樹脂により形成されている。パイプ接続部12はいずれも同じ構成であることから、そのうちの一つのパイプ接続部12について説明する。

【0014】

図1及び図3に示すように、継手本体13には、樹脂パイプ11が差し込まれる差込空間14を形成する内筒部15及び外筒部16が一体形成されている。内筒部15の外周面には一対の嵌着溝17が並設され、これらの嵌着溝17にそれぞれエチレン−プロピレン−ジエン共重合ゴム(EPDM)製のシール部材18が嵌着されている。このシール部材18により、差込空間14に樹脂パイプ11が差し込まれたとき樹脂パイプ11の内周面と内筒部15の外周面との間が水密に保持されるように構成されている。一対の嵌着溝17は、外筒部16の外端部よりも内端側に位置するように設けられ、継手本体13の長さを短く設計できるようになっている。前記内筒部15の内側空間は、水などの流体が流通する流路19となっている。

【0015】

前記差込空間14内には円筒状のスペーサ20が挿入され、差込空間14に樹脂パイプ11が差し込まれたときスペーサ20が樹脂パイプ11の外周面に密接するようになっている。このスペーサ20はポリアミド樹脂等の透明樹脂で形成され、内部が透視できるようになっている。このスペーサ20により、差込空間14にゴミが入り込むことも防止することができる。

【0016】

該スペーサ20より外端側には、差込空間14に差し込まれた樹脂パイプ11を抜け止めする抜け止め機構21が設けられている。この抜け止め機構21を構成する抜け止めリング22はステンレス鋼等の金属で形成され、その内周部には抜け止め片22aが斜め方向に突出形成されている。そして、差込空間14に差し込まれた樹脂パイプ11の外周部に食い込んで樹脂パイプ11を抜け止めするようになっている。この抜け止めリング22は、外筒部16に被せられるPPS製のキャップ23と、ポリアセタール樹脂(POM)製の押さえリング24とに挟着されている。キャップ23はその内周面の係止凹条23aが外筒部16の係止凸条16aに係止されることにより、外筒部16に取着されている。このキャップ23を透明樹脂で形成することにより、該キャップ23、後述する視認窓25、スペーサ20を介してシール部材18を視認することができる。

【0017】

前記抜け止めリング22とキャップ23との間には、PPS製の割りリング26が介在され、抜け止め片22aの傾斜角度を保持するように構成されている。上記の抜け止めリング22、押さえリング24、キャップ23、割りリング26等によって樹脂パイプ11の抜け止め機構21が構成されている。

【0018】

前記差込空間14には、樹脂パイプ11の先端面に押圧されて樹脂パイプ11の差し込みを案内するポリプロピレン樹脂(PP)製の差込ガイド27が配置されている。該差込ガイド27はCリング状に形成され、拡縮可能に構成されている。キャップ23の外周面には、ステンレス鋼製のキャップカバー28が装着され、外筒部16に対してキャップ23を抜け止め保持している。

【0019】

図4及び図5に示すように、外筒部16には内筒部15の嵌着溝17に嵌着されたシール部材18を外部から覗くための視認窓25が180度対向する位置に一対設けられている。この視認窓25は貫通孔で構成され、内筒部15の嵌着溝17に嵌着されるシール部材18の装着の有無を外筒部16の外部から確認できるように構成されている。また、外筒部16の内端部には、差込空間14に差し込まれる樹脂パイプ11の有無を確認するための確認孔29が貫通形成されている。

【0020】

次に、上記のように構成された継手10を製造するための成形用金型について説明する。

図6に示すように、成形用金型30を構成する一対の分割型31は、固定側の分割型31aと可動側の分割型31bが対向配置されるように構成されている。各分割型31a,31bには、三方に延びる外筒部16の外周面を形成する外周面形成用凹部32が設けられている。そして、一対の分割型31a,31bを型締めして、外周面形成用凹部32に溶融樹脂を射出することにより、継手本体13の外筒部16の外周面を成形できるようになっている。

【0021】

差込空間形成用スライドコア33は、基端側の直方体状をなす基盤34に円筒体35が連結されて構成されている。前記基盤34の中央部には円筒体35の軸線方向に延びる円孔36が透設され、該円孔36は円筒体35内の空間部に連通している。円筒体35には180度対向する位置に一対の長孔37が貫通形成されている。

【0022】

流路形成用スライドコア38は、基端側の基体39の中央部から円柱体40が基体39と直交方向に延びるように連結されて構成されている。流路形成用スライドコア38の円柱体40は、前記差込空間形成用スライドコア33の基盤34の円孔36を通って円筒体35内へ延びるように型締めされる。

【0023】

嵌着溝17形成用の入れ子41は、分割された一対の入れ子型41a,41bが対向配置されるように構成されている。各入れ子型41a,41bは、四角盤状の基部43の片面に嵌着溝17形成用の突出型44が設けられて構成されている。この突出型44の先端部には半円弧状をなす二条の嵌着溝形成用突条45が一定間隔をおいて形成されている。該突出型44に隣接して確認孔29形成用の突型46が突出型44と平行に突出形成されている。

【0024】

この入れ子型41a,41bの突出型44及び突型46は、前記固定側及び可動側の分割型31a,31bに形成された挿通孔部47及び挿通孔48に挿通され、外周面形成用凹部32内に臨むようになっている。このとき、各入れ子型41a,41bの半円弧状をなす両突出型44は突き合わされて円筒状に形成され、内筒部15の外周面に円環状の嵌着溝17を形成するように構成されている。

【0025】

次に、前記のように構成された成形用金型30を用いた継手10の製造方法を説明する。

図8(a)に示すように、まず可動側の分割型31bを固定側の分割型31aに向かって移動させて型締めすることにより、両分割型31a,31b内に継手本体13を成形するキャビティ49が形成され、外筒部16の外周面を形成することができる。続いて、図8(b)に示すように、差込空間形成用スライドコア33をスライドさせて型締めすることにより、外筒部16と内筒部15との間の差込空間14が成形可能となる。次いで、図9(a)に示すように、差込空間形成用スライドコア33の円孔36に流路形成用スライドコア38を挿入して型締めすることにより、内筒部15の内側の流路19が形成可能となる。このとき、図7に示すように、差込空間形成用スライドコア33の長孔37が内筒部15の嵌着溝17を形成する位置まで挿入される。

【0026】

その後、図9(b)に示すように、嵌着溝17形成用の入れ子41の突出型44及び突型46を分割型31a,31bの挿通孔部47及び挿通孔48に挿通するようにして型締めする。図10に示すように、このようにして、各分割型31a,31b、差込空間形成用スライドコア33、流路形成用スライドコア38及び各入れ子型41a,41bが型締めされて形成されたキャビティ49にゲート57からPPSの溶融物を射出することにより、継手本体13を成形することができる。

【0027】

そして、成形された継手本体13が冷却された後、各入れ子型41a,41bを抜き、続いて流路形成用スライドコア38を抜き出し、次いで差込空間形成用スライドコア33を抜き出し、最後に各分割型31a,31bを型割りすることにより、継手本体13を取り出すことができる。

【0028】

次に、以上のように構成された継手10についてその作用を説明する。

さて、継手本体13には樹脂パイプ11の差込空間14を形成する内筒部15及び外筒部16が射出成形法により継手本体13に一体形成される。このため、内筒部15と外筒部16との連結部分がなくなり、継手10全体の長さをその分短く設計することができるとともに、連結部分による強度低下を回避できて継手10の強度を高めることができる。また、継手本体13の外筒部16には視認窓25が開口されている。そのため、内筒部15の嵌着溝17にシール部材18を嵌着した後に、外筒部16の視認窓25から内筒部15の嵌着溝17に嵌着されたシール部材18を目視することができる。従って、シール部材18の装着の有無を簡単かつ速やかに確認することができる。

【0029】

その後、樹脂パイプ11を継手10の差込空間14に差し込むと、樹脂パイプ11の内端部が差込ガイド27に案内されて差し込まれ、抜け止め機構21により抜け止め保持される。このようにして、図2及び図3に示すように、継手10の三方のパイプ接続部12に3本の樹脂パイプ11が接続される。

【0030】

以上の実施形態によって発揮される効果について、以下にまとめて記載する。

(1)本実施形態の継手10では、継手本体13に樹脂パイプ11の差込空間14を形成する内筒部15及び外筒部16が一体形成されている。さらに、内筒部15の外周面には嵌着溝17が設けられてシール部材18が嵌着されるとともに、外筒部16には視認窓25が開口されている。このため、内筒部15の嵌着溝17にシール部材18を嵌着したとき、外筒部16の視認窓25からシール部材18を目視することができ、シール部材18の装着を確認することができる。

【0031】

従って、本実施形態の継手10によれば、内筒部15にシール部材18が装着された後に外部からそのシール部材18を視認することができ、シール部材18の装着忘れを防止することができ、継手10における漏水を防止することができるという効果を奏する。

(2)前記外筒部16の視認窓25は対向する位置に一対設けられている。従って、内筒部15の嵌着溝17を成形する嵌着溝17形成用の入れ子41の構成を簡単にでき、成形を容易に行うことができる。

(3)前記視認窓25は貫通孔であることから、切欠きに比べて外筒部16の機械的強度を良好に維持することができる。

(4)前記嵌着溝17は外筒部16の外端部よりも内端側に位置するように設けられている。このため、継手10全体の寸法を短く設計することができ、内径シール方式で流路19の径が小さい継手10であっても圧力損失を少なくすることができる。

(5)前記継手10を製造する場合には、継手本体13の外周面を成形する一対の分割型31a,31bと、内筒部15の嵌着溝17を成形する入れ子41と、差込空間14及び流路19を成形するスライドコア33,38とを備えた成形用金型30を型締めし、キャビティ49に溶融樹脂を射出して行うことができる。このため、内筒部15と外筒部16とが一体形成された継手10を、一度の成形で容易に製造することができる。

(6)前記入れ子41は一対の入れ子型41a,41bで構成され、各入れ子型41a,41bの端部は半円筒状に形成されるとともに、嵌着溝形成用突条45が設けられ、内筒部15の外周面に嵌着溝17を形成するように構成されている。そのため、簡易な金型構成で内筒部15の嵌着溝17を容易に成形することができると同時に、外筒部16の視認窓25を嵌着溝17に対向するように成形することができる。

【0032】

なお、前記実施形態は、次のように変更して具体化することも可能である。

・ 図11に示すように、継手10を、一端部には前記実施形態の継手本体13を設け、他端部には連結アダプター50を接続し、図示しない水栓金具に接続される雄ねじ51を設けるように構成することもできる。すなわち、前記継手10の他端部には、筒状をなす連結アダプター50が、継手本体13の外周面に凹設された環状溝52と連結アダプター50の凹部53に係合された連結用リング54を介して連結されている。連結アダプター50の内筒50aの外周面には環状凹溝55が形成されてOリング56が嵌着され、継手本体13と連結アダプター50との間が水密に保持されるようになっている。図12に示すように、継手本体13の外筒部16には、前記実施形態と同様に内筒部15の嵌着溝17に嵌着されたシール部材18を目視する視認窓25が開口されている。

【0033】

・ 前記視認窓25として、外筒部16を外端側から内端側へ切欠いた切欠きにより構成することも可能である。

・ 前記継手10を、パイプ接続部12が二方、四方等となるように構成することも可能である。

【0034】

・ 前記スペーサ20を省略することも可能である。この場合、差込空間形成用スライドコア33の円筒体35の厚みが薄くなるため、その円筒体35が十分な機械的強度を有するように設計する必要がある。

【0035】

・ 前記内筒部15の嵌着溝17を1つにしてシール部材18を1本で構成したり、嵌着溝17を幅広に形成して幅広のシール部材18を嵌着溝17に嵌着させるように構成したりすることができる。

【0036】

・ 前記継手本体13等をポリアセタール(POM)、ポリフタルアミド(PPA)、ポリフェニルサルホン(PPSU)等の合成樹脂(エンジニアリングプラスチック)によって形成することができる。

【0037】

・ パイプとして、樹脂パイプ11のほかに銅パイプ等の軟らかい金属製のパイプを使用することもできる。

・ 前記継手10の抜け止め機構21やキャップ23を省略することも可能である。

【0038】

・ 継手10を、給水系パイプや給湯系パイプのほか、床暖房用パイプ、ロードヒーティング用パイプ等の接続に使用することもできる。

【符号の説明】

【0039】

10…継手、11…樹脂パイプ、13…継手本体、14…差込空間、15…内筒部、16…外筒部、17…嵌着溝、18…シール部材、19…流路、25…視認窓、30…成形用金型、31…分割型、31a…固定側の分割型、31b…可動側の分割型、33…差込空間形成用スライドコア、38…流路形成用スライドコア、41…入れ子、41a,41b…入れ子型、45…嵌着溝形成用突条、49…キャビティ。

【技術分野】

【0001】

本発明は、例えば給水系や給湯系の配管システムに用いられる継手の製造方法に関し、さらに詳しくはパイプの差込空間を形成する外筒部及び内筒部と継手本体とを一体で構成することができるとともに、内筒部の外周面に組付けられたシール部材の装着を視認することができる継手の製造方法に関する。

【背景技術】

【0002】

従来、給水系や給湯系の配管システムで使用される継手においては、継手本体内に差し込まれるパイプと継手本体との間にシール部材(パッキン、Oリング、シールリング等)が装着され、水密性が保持されている。斯かる水密性を保持する方法としては、パイプの外周側をシールするいわゆる外径シール方式と、パイプの内周側をシールするいわゆる内径シール方式とがある。外径シール方式の場合には、通常露出状態で保管されているパイプの外周面には異物や傷が存在しているためパイプが継手に接続されたときにそれが原因で漏水が発生する場合がある。一方、内径シール方式の場合には、パイプの内周面でシールするためそのような欠点がない。この内径シール方式の継手においては、外筒部と内筒部との間にパイプの差込空間が形成されるとともに、内筒部の外周面に凹設された嵌着溝にシール部材が嵌着されている。

【0003】

この種の内径シール方式の管継手が特許文献1に開示されている。該管継手は、流路全体を構成する継手本体と、その継手本体を覆う外皮とから構成されている。そして、継手本体は射出成形法にて成形され、得られた継手本体をモールド内に挿入し、外皮樹脂を注入して継手本体に外皮を形成するようになっている。すなわち、この管継手は、継手本体と外皮とが別体で構成され、継手本体を成形した後、インサート成形法によりその外周に外皮を成形しなければならない。このため、管継手の構成が複雑で、その製造が煩雑になるという欠点があった。従って、内筒部及び外筒部が継手本体と一体に形成されて構成が簡単で、容易に製造できる継手が求められている。

【0004】

そのような継手として、特許文献2に記載されているパイプ継手が知られている。すなわち、このパイプ継手は、パイプの内周に差し込まれる内筒部を備えた継手基体と、内筒部を覆う外筒部が一体に形成され、内筒部にはシール部材としての止水用Oリングと酸素不透過性Oリングを並列に備えたものである。さらに、継手基体にはパイプ抜け防止部材の抜けを防止するキャップが装着されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−233363号公報

【特許文献2】特開2008−95899号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、内筒部と外筒部とが継手本体に一体に構成された継手において、内筒部にシール部材を組付けた後には、その外周に外筒部が存在するため、外部からシール部材の装着を視認することはできない。特許文献2に記載されている従来構成の継手では、内筒部にシール部材としての止水用Oリングと酸素不透過性Oリングを装着した後には、外筒部の存在により外部から止水用Oリングと酸素不透過性Oリングを視認することは困難である。このため、内筒部に対してこれらのシール部材の装着忘れが生ずるおそれがある。この場合には、継手にパイプを接続して通水したとき、継手から漏水するという問題があった。

【0007】

そこで本発明の目的とするところは、内筒部にシール部材が装着された後に外部からそのシール部材を視認することができ、シール部材の装着忘れを防止することができる継手の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、請求項1に記載の発明の継手は、継手本体にはパイプが差し込まれる差込空間を形成する内筒部及び外筒部を一体形成し、前記内筒部の外周面には前記外筒部の外端部よりも内端側に位置するように嵌着溝を設けて差込空間に差し込まれたパイプと内筒部との間を水密に保持するシール部材を嵌着するとともに、外筒部には前記シール部材の装着を外部から視認するための視認窓を設けた継手の製造方法であって、前記継手本体の外周面を成形する一対の分割型と、該分割型に貫通されて前記内筒部の嵌着溝を成形する入れ子と、前記差込空間及び内筒部の内側の流路を成形するスライドコアとを備えた成形用金型を型締めし、該成形用金型内に形成されるキャビティに溶融樹脂を射出して成形することを特徴とする。

【0009】

請求項2に記載の継手は、請求項1に係る発明において、前記視認窓は対向する位置に一対設けられた貫通孔であり、前記入れ子は一対の入れ子型で構成され、各入れ子型の端部は半円筒状に形成されるとともに、嵌着溝形成用突条が設けられ、内筒部の外周面に嵌着溝を形成するように構成されていることを特徴とする。

【発明の効果】

【0010】

本発明によれば、次のような効果を発揮することができる。

本発明の継手においては、継手本体にはパイプが差し込まれる差込空間を形成する内筒部及び外筒部が一体形成されている。前記内筒部の外周面には前記外筒部の外端部よりも内端側に位置するように嵌着溝が設けられて差込空間に差し込まれたパイプと内筒部との間を水密に保持するシール部材が嵌着されるとともに、外筒部には視認窓が開口されている。このため、内筒部の嵌着溝にシール部材を嵌着した後に、外筒部の視認窓から内筒部の嵌着溝に嵌着されたシール部材を目視することができ、シール部材の装着を確認することができる。

【0011】

従って、本発明の継手によれば、内筒部にシール部材が装着された後に外部からそのシール部材を視認することができ、シール部材の装着忘れを防止することができる。

そして、継手本体の外周面を成形する一対の分割型と、内筒部の嵌着溝を成形する入れ子と、差込空間及び流路を成形するスライドコアとを備えた成形用金型を型締めし、キャビティに溶融樹脂を射出して行うことができる。このため、内筒部と外筒部とが一体形成された継手を、一度の成形で容易に製造することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態における継手を示す分解斜視図。

【図2】継手を示す斜視図。

【図3】継手を示す断面図。

【図4】図3の4−4線における断面図。

【図5】内筒部の嵌着溝にシール部材を装着し、外筒部の視認窓から視認できる状態を示す正面図。

【図6】継手の成形用金型を示す分解斜視図。

【図7】継手の成形用金型の分割型に差込空間形成用スライドコア及び流路形成用スライドコアを挿入した状態を示す正面図。

【図8】(a)は継手の成形用金型の固定側の分割型と可動側の分割型を型締めした状態を示す断面図、(b)は(a)の状態から差込空間形成用スライドコアを挿入した状態を示す断面図。

【図9】(a)は図8(b)の状態から流路形成用スライドコアを挿入した状態を示す断面図、(b)は(a)の状態から嵌着溝形成用の入れ子を挿入した状態を示す断面図。

【図10】成形用金型のキャビティに溶融樹脂を射出した状態を示す断面図。

【図11】本発明の別例の継手を示す断面図。

【図12】図11の12−12線における断面図。

【発明を実施するための形態】

【0013】

以下、本発明を具体化した実施形態を図1〜図10に基づいて詳細に説明する。

図1及び図2に示すように、継手10は、樹脂パイプ11が接続される円筒状のパイプ接続部12が三方に設けられ、ゴムが混入されたポリフェニレンサルファイド樹脂(PPS)等のゴム入りの合成樹脂により形成された継手本体13により構成されている。樹脂パイプ11は、ポリオレフィン(架橋ポリエチレン、ポリブテン等)等の合成樹脂により形成されている。パイプ接続部12はいずれも同じ構成であることから、そのうちの一つのパイプ接続部12について説明する。

【0014】

図1及び図3に示すように、継手本体13には、樹脂パイプ11が差し込まれる差込空間14を形成する内筒部15及び外筒部16が一体形成されている。内筒部15の外周面には一対の嵌着溝17が並設され、これらの嵌着溝17にそれぞれエチレン−プロピレン−ジエン共重合ゴム(EPDM)製のシール部材18が嵌着されている。このシール部材18により、差込空間14に樹脂パイプ11が差し込まれたとき樹脂パイプ11の内周面と内筒部15の外周面との間が水密に保持されるように構成されている。一対の嵌着溝17は、外筒部16の外端部よりも内端側に位置するように設けられ、継手本体13の長さを短く設計できるようになっている。前記内筒部15の内側空間は、水などの流体が流通する流路19となっている。

【0015】

前記差込空間14内には円筒状のスペーサ20が挿入され、差込空間14に樹脂パイプ11が差し込まれたときスペーサ20が樹脂パイプ11の外周面に密接するようになっている。このスペーサ20はポリアミド樹脂等の透明樹脂で形成され、内部が透視できるようになっている。このスペーサ20により、差込空間14にゴミが入り込むことも防止することができる。

【0016】

該スペーサ20より外端側には、差込空間14に差し込まれた樹脂パイプ11を抜け止めする抜け止め機構21が設けられている。この抜け止め機構21を構成する抜け止めリング22はステンレス鋼等の金属で形成され、その内周部には抜け止め片22aが斜め方向に突出形成されている。そして、差込空間14に差し込まれた樹脂パイプ11の外周部に食い込んで樹脂パイプ11を抜け止めするようになっている。この抜け止めリング22は、外筒部16に被せられるPPS製のキャップ23と、ポリアセタール樹脂(POM)製の押さえリング24とに挟着されている。キャップ23はその内周面の係止凹条23aが外筒部16の係止凸条16aに係止されることにより、外筒部16に取着されている。このキャップ23を透明樹脂で形成することにより、該キャップ23、後述する視認窓25、スペーサ20を介してシール部材18を視認することができる。

【0017】

前記抜け止めリング22とキャップ23との間には、PPS製の割りリング26が介在され、抜け止め片22aの傾斜角度を保持するように構成されている。上記の抜け止めリング22、押さえリング24、キャップ23、割りリング26等によって樹脂パイプ11の抜け止め機構21が構成されている。

【0018】

前記差込空間14には、樹脂パイプ11の先端面に押圧されて樹脂パイプ11の差し込みを案内するポリプロピレン樹脂(PP)製の差込ガイド27が配置されている。該差込ガイド27はCリング状に形成され、拡縮可能に構成されている。キャップ23の外周面には、ステンレス鋼製のキャップカバー28が装着され、外筒部16に対してキャップ23を抜け止め保持している。

【0019】

図4及び図5に示すように、外筒部16には内筒部15の嵌着溝17に嵌着されたシール部材18を外部から覗くための視認窓25が180度対向する位置に一対設けられている。この視認窓25は貫通孔で構成され、内筒部15の嵌着溝17に嵌着されるシール部材18の装着の有無を外筒部16の外部から確認できるように構成されている。また、外筒部16の内端部には、差込空間14に差し込まれる樹脂パイプ11の有無を確認するための確認孔29が貫通形成されている。

【0020】

次に、上記のように構成された継手10を製造するための成形用金型について説明する。

図6に示すように、成形用金型30を構成する一対の分割型31は、固定側の分割型31aと可動側の分割型31bが対向配置されるように構成されている。各分割型31a,31bには、三方に延びる外筒部16の外周面を形成する外周面形成用凹部32が設けられている。そして、一対の分割型31a,31bを型締めして、外周面形成用凹部32に溶融樹脂を射出することにより、継手本体13の外筒部16の外周面を成形できるようになっている。

【0021】

差込空間形成用スライドコア33は、基端側の直方体状をなす基盤34に円筒体35が連結されて構成されている。前記基盤34の中央部には円筒体35の軸線方向に延びる円孔36が透設され、該円孔36は円筒体35内の空間部に連通している。円筒体35には180度対向する位置に一対の長孔37が貫通形成されている。

【0022】

流路形成用スライドコア38は、基端側の基体39の中央部から円柱体40が基体39と直交方向に延びるように連結されて構成されている。流路形成用スライドコア38の円柱体40は、前記差込空間形成用スライドコア33の基盤34の円孔36を通って円筒体35内へ延びるように型締めされる。

【0023】

嵌着溝17形成用の入れ子41は、分割された一対の入れ子型41a,41bが対向配置されるように構成されている。各入れ子型41a,41bは、四角盤状の基部43の片面に嵌着溝17形成用の突出型44が設けられて構成されている。この突出型44の先端部には半円弧状をなす二条の嵌着溝形成用突条45が一定間隔をおいて形成されている。該突出型44に隣接して確認孔29形成用の突型46が突出型44と平行に突出形成されている。

【0024】

この入れ子型41a,41bの突出型44及び突型46は、前記固定側及び可動側の分割型31a,31bに形成された挿通孔部47及び挿通孔48に挿通され、外周面形成用凹部32内に臨むようになっている。このとき、各入れ子型41a,41bの半円弧状をなす両突出型44は突き合わされて円筒状に形成され、内筒部15の外周面に円環状の嵌着溝17を形成するように構成されている。

【0025】

次に、前記のように構成された成形用金型30を用いた継手10の製造方法を説明する。

図8(a)に示すように、まず可動側の分割型31bを固定側の分割型31aに向かって移動させて型締めすることにより、両分割型31a,31b内に継手本体13を成形するキャビティ49が形成され、外筒部16の外周面を形成することができる。続いて、図8(b)に示すように、差込空間形成用スライドコア33をスライドさせて型締めすることにより、外筒部16と内筒部15との間の差込空間14が成形可能となる。次いで、図9(a)に示すように、差込空間形成用スライドコア33の円孔36に流路形成用スライドコア38を挿入して型締めすることにより、内筒部15の内側の流路19が形成可能となる。このとき、図7に示すように、差込空間形成用スライドコア33の長孔37が内筒部15の嵌着溝17を形成する位置まで挿入される。

【0026】

その後、図9(b)に示すように、嵌着溝17形成用の入れ子41の突出型44及び突型46を分割型31a,31bの挿通孔部47及び挿通孔48に挿通するようにして型締めする。図10に示すように、このようにして、各分割型31a,31b、差込空間形成用スライドコア33、流路形成用スライドコア38及び各入れ子型41a,41bが型締めされて形成されたキャビティ49にゲート57からPPSの溶融物を射出することにより、継手本体13を成形することができる。

【0027】

そして、成形された継手本体13が冷却された後、各入れ子型41a,41bを抜き、続いて流路形成用スライドコア38を抜き出し、次いで差込空間形成用スライドコア33を抜き出し、最後に各分割型31a,31bを型割りすることにより、継手本体13を取り出すことができる。

【0028】

次に、以上のように構成された継手10についてその作用を説明する。

さて、継手本体13には樹脂パイプ11の差込空間14を形成する内筒部15及び外筒部16が射出成形法により継手本体13に一体形成される。このため、内筒部15と外筒部16との連結部分がなくなり、継手10全体の長さをその分短く設計することができるとともに、連結部分による強度低下を回避できて継手10の強度を高めることができる。また、継手本体13の外筒部16には視認窓25が開口されている。そのため、内筒部15の嵌着溝17にシール部材18を嵌着した後に、外筒部16の視認窓25から内筒部15の嵌着溝17に嵌着されたシール部材18を目視することができる。従って、シール部材18の装着の有無を簡単かつ速やかに確認することができる。

【0029】

その後、樹脂パイプ11を継手10の差込空間14に差し込むと、樹脂パイプ11の内端部が差込ガイド27に案内されて差し込まれ、抜け止め機構21により抜け止め保持される。このようにして、図2及び図3に示すように、継手10の三方のパイプ接続部12に3本の樹脂パイプ11が接続される。

【0030】

以上の実施形態によって発揮される効果について、以下にまとめて記載する。

(1)本実施形態の継手10では、継手本体13に樹脂パイプ11の差込空間14を形成する内筒部15及び外筒部16が一体形成されている。さらに、内筒部15の外周面には嵌着溝17が設けられてシール部材18が嵌着されるとともに、外筒部16には視認窓25が開口されている。このため、内筒部15の嵌着溝17にシール部材18を嵌着したとき、外筒部16の視認窓25からシール部材18を目視することができ、シール部材18の装着を確認することができる。

【0031】

従って、本実施形態の継手10によれば、内筒部15にシール部材18が装着された後に外部からそのシール部材18を視認することができ、シール部材18の装着忘れを防止することができ、継手10における漏水を防止することができるという効果を奏する。

(2)前記外筒部16の視認窓25は対向する位置に一対設けられている。従って、内筒部15の嵌着溝17を成形する嵌着溝17形成用の入れ子41の構成を簡単にでき、成形を容易に行うことができる。

(3)前記視認窓25は貫通孔であることから、切欠きに比べて外筒部16の機械的強度を良好に維持することができる。

(4)前記嵌着溝17は外筒部16の外端部よりも内端側に位置するように設けられている。このため、継手10全体の寸法を短く設計することができ、内径シール方式で流路19の径が小さい継手10であっても圧力損失を少なくすることができる。

(5)前記継手10を製造する場合には、継手本体13の外周面を成形する一対の分割型31a,31bと、内筒部15の嵌着溝17を成形する入れ子41と、差込空間14及び流路19を成形するスライドコア33,38とを備えた成形用金型30を型締めし、キャビティ49に溶融樹脂を射出して行うことができる。このため、内筒部15と外筒部16とが一体形成された継手10を、一度の成形で容易に製造することができる。

(6)前記入れ子41は一対の入れ子型41a,41bで構成され、各入れ子型41a,41bの端部は半円筒状に形成されるとともに、嵌着溝形成用突条45が設けられ、内筒部15の外周面に嵌着溝17を形成するように構成されている。そのため、簡易な金型構成で内筒部15の嵌着溝17を容易に成形することができると同時に、外筒部16の視認窓25を嵌着溝17に対向するように成形することができる。

【0032】

なお、前記実施形態は、次のように変更して具体化することも可能である。

・ 図11に示すように、継手10を、一端部には前記実施形態の継手本体13を設け、他端部には連結アダプター50を接続し、図示しない水栓金具に接続される雄ねじ51を設けるように構成することもできる。すなわち、前記継手10の他端部には、筒状をなす連結アダプター50が、継手本体13の外周面に凹設された環状溝52と連結アダプター50の凹部53に係合された連結用リング54を介して連結されている。連結アダプター50の内筒50aの外周面には環状凹溝55が形成されてOリング56が嵌着され、継手本体13と連結アダプター50との間が水密に保持されるようになっている。図12に示すように、継手本体13の外筒部16には、前記実施形態と同様に内筒部15の嵌着溝17に嵌着されたシール部材18を目視する視認窓25が開口されている。

【0033】

・ 前記視認窓25として、外筒部16を外端側から内端側へ切欠いた切欠きにより構成することも可能である。

・ 前記継手10を、パイプ接続部12が二方、四方等となるように構成することも可能である。

【0034】

・ 前記スペーサ20を省略することも可能である。この場合、差込空間形成用スライドコア33の円筒体35の厚みが薄くなるため、その円筒体35が十分な機械的強度を有するように設計する必要がある。

【0035】

・ 前記内筒部15の嵌着溝17を1つにしてシール部材18を1本で構成したり、嵌着溝17を幅広に形成して幅広のシール部材18を嵌着溝17に嵌着させるように構成したりすることができる。

【0036】

・ 前記継手本体13等をポリアセタール(POM)、ポリフタルアミド(PPA)、ポリフェニルサルホン(PPSU)等の合成樹脂(エンジニアリングプラスチック)によって形成することができる。

【0037】

・ パイプとして、樹脂パイプ11のほかに銅パイプ等の軟らかい金属製のパイプを使用することもできる。

・ 前記継手10の抜け止め機構21やキャップ23を省略することも可能である。

【0038】

・ 継手10を、給水系パイプや給湯系パイプのほか、床暖房用パイプ、ロードヒーティング用パイプ等の接続に使用することもできる。

【符号の説明】

【0039】

10…継手、11…樹脂パイプ、13…継手本体、14…差込空間、15…内筒部、16…外筒部、17…嵌着溝、18…シール部材、19…流路、25…視認窓、30…成形用金型、31…分割型、31a…固定側の分割型、31b…可動側の分割型、33…差込空間形成用スライドコア、38…流路形成用スライドコア、41…入れ子、41a,41b…入れ子型、45…嵌着溝形成用突条、49…キャビティ。

【特許請求の範囲】

【請求項1】

継手本体にはパイプが差し込まれる差込空間を形成する内筒部及び外筒部を一体形成し、前記内筒部の外周面には前記外筒部の外端部よりも内端側に位置するように嵌着溝を設けて差込空間に差し込まれたパイプと内筒部との間を水密に保持するシール部材を嵌着するとともに、外筒部には前記シール部材の装着を外部から視認するための視認窓を設けた継手の製造方法であって、

前記継手本体の外周面を成形する一対の分割型と、該分割型に貫通されて前記内筒部の嵌着溝を成形する入れ子と、前記差込空間及び内筒部の内側の流路を成形するスライドコアとを備えた成形用金型を型締めし、該成形用金型内に形成されるキャビティに溶融樹脂を射出して成形することを特徴とする継手の製造方法。

【請求項2】

前記視認窓は対向する位置に一対設けられた貫通孔であり、

前記入れ子は一対の入れ子型で構成され、各入れ子型の端部は半円筒状に形成されるとともに、嵌着溝形成用突条が設けられ、内筒部の外周面に嵌着溝を形成するように構成されていることを特徴とする請求項1に記載の継手の製造方法。

【請求項1】

継手本体にはパイプが差し込まれる差込空間を形成する内筒部及び外筒部を一体形成し、前記内筒部の外周面には前記外筒部の外端部よりも内端側に位置するように嵌着溝を設けて差込空間に差し込まれたパイプと内筒部との間を水密に保持するシール部材を嵌着するとともに、外筒部には前記シール部材の装着を外部から視認するための視認窓を設けた継手の製造方法であって、

前記継手本体の外周面を成形する一対の分割型と、該分割型に貫通されて前記内筒部の嵌着溝を成形する入れ子と、前記差込空間及び内筒部の内側の流路を成形するスライドコアとを備えた成形用金型を型締めし、該成形用金型内に形成されるキャビティに溶融樹脂を射出して成形することを特徴とする継手の製造方法。

【請求項2】

前記視認窓は対向する位置に一対設けられた貫通孔であり、

前記入れ子は一対の入れ子型で構成され、各入れ子型の端部は半円筒状に形成されるとともに、嵌着溝形成用突条が設けられ、内筒部の外周面に嵌着溝を形成するように構成されていることを特徴とする請求項1に記載の継手の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−250525(P2012−250525A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−241304(P2011−241304)

【出願日】平成23年11月2日(2011.11.2)

【分割の表示】特願2011−121606(P2011−121606)の分割

【原出願日】平成23年5月31日(2011.5.31)

【出願人】(000128968)株式会社オンダ製作所 (31)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【分割の表示】特願2011−121606(P2011−121606)の分割

【原出願日】平成23年5月31日(2011.5.31)

【出願人】(000128968)株式会社オンダ製作所 (31)

【Fターム(参考)】

[ Back to top ]