Fターム[4F202CK86]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型割り面 (806) | シール機構を有する (317)

Fターム[4F202CK86]の下位に属するFターム

シール部材(←パッキング) (101)

Fターム[4F202CK86]に分類される特許

141 - 160 / 216

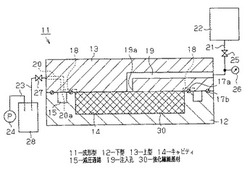

繊維強化樹脂成形品の製造方法

【課題】樹脂の事前脱泡が不要で、LRTM法の場合に比較して高Vfで品質の良い繊維強化樹脂成形品を製造することができる繊維強化樹脂成形品の製造方法を提供する。

【解決手段】キャビティ14の外側にキャビティ14を囲むように減圧通路15が形成されるとともに、キャビティ14及び減圧通路15の一部に跨るように脱気用部材18を配置した状態で型閉じされる成形型11を使用する。キャビティ14内に強化繊維基材30を配置した状態で減圧通路15を介してキャビティ14内を減圧するとともに、キャビティ14に連通する注入孔19から樹脂をキャビティ14内に注入して強化繊維基材30に樹脂を含浸させる。キャビティ14内に樹脂を第1の圧力で注入し、キャビティ14内に注入された樹脂がゲル化を開始した後、樹脂の注入圧力をLRTM法における注入圧力より高い第2の圧力に加圧して注入する。

(もっと読む)

射出成形用金型の冷却流体漏れ検出装置

【課題】 簡素な部品構成で、射出成形機に取り付けることなく事前に射出成形用金型内の冷却流体の漏れを確認することが出来て、更に操作性が向上して作業性も安全である射出成形用金型の冷却流体漏れ検出装置を提供する。

【解決手段】 射出成形用金型100に冷却流体を通す入口側に連通する入口側連通手段1と、前記入口側連通手段1に流体2を加圧して供給する流体加圧供給手段3と、前記流体加圧供給手段3から供給される前記流体2を前記射出成形用金型100に前記冷却流体を通す出口側に連通して排出する出口側連通手段4と、前記出口側連通手段4から排出する前記流体2を収容する排出タンク5を備える。

(もっと読む)

ニードル閉鎖ノズルを有する射出成形装置

分配プレート(3)を具備する射出成形装置(1)であって、流動性材料用の少なくとも1つのニードル閉鎖ノズルを具備する少なくとも1つの流路(4)を有し、前記ニードル閉鎖ノズルを通じて、前記流路(4)の送り案内のもとに流動性材料を分離可能なモールドインサートへ供給することができる。閉鎖ニードル(20)を通過案内及び密封するための案内ブッシュ(30)を有し、かつ、駆動部によって開位置及び閉位置へ運ぶことができる閉鎖ニードル(20)が、前記流路(4)の少なくとも一部を長手方向に移動可能に通動する。閉鎖ニードル(20)の案内及び密封をさらに改良するために、前記案内ブッシュ(30)内において、閉鎖ニードルが、ばね弾性を有する耐熱性プラスチックからなるリング部材(60)によって包囲されることが想定されている。  (もっと読む)

(もっと読む)

樹脂成形品の射出成形及び表面改質方法

【技術課題】射出成形品の表面着色と改質を効率的に行うと共に表面に斑を生じさせたり、成形品の中間管理を行う必要のない改質方法を提供する。

【解決手段】同一の金型内に樹脂成形品の成形を目的とする成形用キャビティ11と前記成形品の表面着色又は改質を行なうことを目的とする改質用キャビティ12との2つのキャビティを形成し、先ず前記成形用キャビティ11を用いて樹脂成形品を成形し、次に型開きを行ってこの成形した成形品を前記改質用キャビティ12側に移動し、次に型締めを行って再び前記成形用キャビティ11内に樹脂を充填して成形品を成形するのと同時に、前記改質用キャビティ12内に表面着色又は改質用の混合気体を注入して成形品の表面改質を行う。

(もっと読む)

表皮材成形型およびその製造方法

【課題】製造が容易で低コストな表皮材成形型およびその製造方法を提供することを目的とする。

【解決手段】ベース型BMを形成し、ベース型BM上に、細かいアルミニウムの粉体を含んだエポキシ樹脂を載せてバリア層4を形成し、その上に、粉体よりも粒径の大きいアルミグリッドを含んだエポキシ樹脂を積層して第二粒層3を形成し、第二粒層3の上に、更に、粗いアルミグリッドを含んだエポキシ樹脂を載せて固めることにより、第一粒層2を形成する。第一粒層2、第二粒層3およびバリア層4を、ベース型BMから取り外して、上下方向に反転させた後、表面に粗面加工を施したバリア層4上に、樹脂シート5を接合する。バリア層4とともに樹脂シート5を穿孔して通気孔51を形成し、表皮材成形型1を完成させる。

(もっと読む)

アームレスト製造装置

【課題】 シートバック取付用のブラケットが予め取付けられている表皮一体発泡のアームレストの製造装置を提供することである。

【手段】 ブラケット35を収容し、成形型A、B内に収容される中子1、2をブラケット35を取付けた軸体33の軸方向にスライド自在に設けたことを特徴とする。

(もっと読む)

熱可塑性樹脂製品の射出成形方法及びこれに用いられる金型

【技術課題】二酸化炭素等の流体注入射出成形方法において、転写性と光沢性に優れ、消費する流体の消費量を節約できるようにすること。

【解決手段】キャビティ4を取り囲む固定側金型2と可動側金型3の接合面にシール機構5を設けると共に、このシール機構5とキャビティ4間に、前記接合面を経由して流出してきたキャビティ内からの注入流体を回収するための注入流体回収手段を設けた金型を用いて、先ず金型の型締めを行い、次に樹脂をキャビティ4内に充填し、次にキャビティ4内における製品の可視面と、この可視面が接するキャビティ4面間に可視面改質用の流体として、例えば二酸化炭素を注入し、次に樹脂圧を高めて可視面をキャビティ4面に密着させ、保圧・冷却を経て射出成形を完了する。回収した流体は、再度用いる。

(もっと読む)

射出成形方法及び射出成形装置

【課題】溶融プラスチックを冷却するための圧力の釣合いのとれた射出環境を作る射出成形方法を提供する。

【解決手段】本発明の溶融材料の射出方法は、流体圧力の加圧流体を金型キャビティに供給する工程と、溶融材料を第1溶融圧力まで加圧する工程と、第1溶融圧力が流体圧力と釣り合いがとれたときに溶融材料の射出を開始する工程と、第1溶融圧力を第2溶融圧力まで続いて増大させる工程と、加圧流体に抗して溶融材料を金型キャビティの中に射出する工程と、溶融材料の射出のときに流体圧力を維持する工程と、溶融材料の射出中、流体圧力と溶融材料の第2溶融圧力との間の差圧を維持する工程とを含む。

(もっと読む)

真空成形方法及びその装置

【課題】 基材の表面が表皮で覆われる製品を真空成形する際に、不必要な表皮を省略できるようにして、コスト削減を図ることを目的とする。

【解決手段】 本発明に係る真空成形方法は、基材側吸引型11と表皮側吸引型12とを型締めすることにより、基材14とその基材14の表面を覆う表皮25とを両吸引型11,12に収納し、表皮側吸引型12で表皮25の吸引を行なってその表皮25を成形し、基材側吸引型11で基材14の通気部を介して表皮25の吸引を行なって表皮25を基材14の表面に密着させる真空成形方法であって、基材14の表面を部分的に覆う構成の表皮側吸引型12と基材側吸引型11とを型締めする際、表皮側吸引型12の端縁部分12pで表皮25を介して基材14の表面を押圧し、その表皮25を利用して表皮側吸引型12の端縁部分12pと基材14との間をシールする。

(もっと読む)

射出成形方法および射出成形用金型構造

【課題】キャビティのうち製品の肉厚変化急変部でのガス抜きを確実に、且つ長期にわたり安定して行えるようにして、ガス溜まりによる欠肉の発生を未然に防止する。

【解決手段】型締め動作途中で一次減圧用ベント孔9にてキャビティ4内を強制吸引により一次減圧状態とする。次いで、キャビティ4を密閉空間とした上で、キャビティ4のうち製品の肉厚変変化急変部aに相当する部分に焼結金属ブロック11を介して臨ませてある局部ガス抜き用ベント孔10を使って、キャビティ4内のガスを強制吸引しながら成形原料を吐出・充填する。

(もっと読む)

樹脂成形品及びその製造方法

【課題】部分的に厚肉部を有する樹脂成形品を製造する際に、加圧ガスの注入によるヒケ発生防止策を効果的に実行することができる樹脂成形品及びその製造方法を提供する。

【解決手段】意匠面81と反対側の裏面82から突出した厚肉部85を部分的に有する樹脂成形品8である。樹脂成形品8の成形時に使用する金型のパーティング部に隣接する位置に形成されるエッジ部19と厚肉部85との間に、裏面82から突出するガスシール部87を有しており、金型内にて成形される際に、樹脂成形品8の裏面82側における厚肉部85とガスシール部87との間に導入された加圧ガスがパーティング部から漏れることをガスシール部87の存在によって抑制するよう構成されている。ガスシール部87は、突出方向の頂点部又はエッジ部86側の側面の少なくとも一方に、凹凸状又は階段状の変形部871を有している。

(もっと読む)

圧力指示装置

射出成型装置の圧力指示フィッティング(20)が、フィッティング孔(24)がその中を貫通するフィッティング本体(22)であって、フィッティング孔が溶解物移送用の通路(12)の内部に開口するように装置内に装着されているフィッティング本体(22)と、フィッティング孔内に収容され、そこに接合されることによって正常位置に維持されている示度部材(26)であって、溶解物から示度部材に掛かる接合材(18)を剥離させるのに十分な力によって正常位置から示度位置まで変位させられる示度部材(26)であり、示度位置は、フィッティング本体の表面に示度部材の表面(25)が隣接することによって決まり、示度位置では示度部材の軸(29)の一部分が露出される示度部材(26)とを備える。有利には、示度部材は、示度部材とフィッティング本体との間の圧入によって示度位置に保持される。射出成型マニホルド(10)が、本発明による圧力指示フィッティングを備える。 (もっと読む)

貼り合わせシート材の成形方法および成形装置

【課題】表皮基材に布地を貼り合わせた表皮材の成形に際して、確実なシール効果が得られるようにし、もって樹脂材料の漏れ出しによる成形不良を防止する。

【解決手段】 表皮基材4の一部に加飾用の布地5を貼り合わせるとともに、布地の周囲の端末部を表皮基材4とともに当該表皮基材4の表面側から裏面側に向けて凹溝形状となるようにリブ7を曲折成形することで、布地5の周囲の端末部を一般部5a表面よりも奥まらせて隠蔽するようした表皮材3を金型8を用いて成形する方法である。表皮基材4となるべきウレタン材料の充填動作と相前後して、布押さえ12にてシール用余剰部6をシール用突起部10に押し付けることによりシール状態とした上で、表皮基材4となるべき空間にウレタン樹脂材料を充填する。

(もっと読む)

サスペンションサポートの製造方法及び成形型

【課題】成形品の脱型不良や成形型の摩耗の問題を回避しつつ、低コストにゴムバリを防止することができるサスペンションサポートの製造方法及び成形型を提供すること。

【解決手段】

銅又は銅を主成分とするゴム接着金属材料により形成されたゴム溜まり凹部54が、盤状金具2に面する成形型部分に設けられた成形型10を用いて、成形型10内に盤状金具2をセットしてキャビティ16内にゴム材料Rを注入充填し、盤状金具2の表面にゴム弾性体4を一体成形するとともに、ゴム溜まり凹部54にゴム材料Rを流入させてシール用ゴム62を成形し、盤状金具2とゴム弾性体4の一体成形品を成形型10から脱型するとともに、シール用ゴム62をゴム溜まり凹部54に残置させることにより、それ以後の成形において、シール用ゴム62をシール材として機能させることができる。

(もっと読む)

射出成形装置と射出成形方法

【課題】 成形品の非意匠面を成形する第2キャビティ面を構成するために入れ子を用いる場合でも、第2キャビティ面全体に加圧流体を行き渡らせて、成形品の意匠面を成形する第1キャビティ面に樹脂を押し当て、意匠面の成形を好適に行う射出成形技術を提供する。

【解決手段】 本発明の射出成形装置は、第1型と、第2型と、ゲートと、加圧流体注入手段を備える。第1型は第1キャビティ面を備える。第2型は第2キャビティ面を備え、第1型と組合せることでキャビティを形成する。第2型は第2キャビティ面に開口する注入口を備える。ゲートはキャビティに溶融樹脂を充填する。加圧流体注入手段は注入口を介してキャビティで成形される成形品の非意匠面に向かって加圧流体を注入する。第2型は複数の型から構成されており、第2キャビティ面を構成する複数の型はそれぞれが注入口を備えている。加圧流体注入手段は、それぞれの注入口から加圧流体を注入する。

(もっと読む)

光学素子製造装置、光学素子製造方法およびそれを用いて製造した光学素子

【課題】 光学素子の光学機能面上に、所定形状を有する樹脂層を成型加工によって形成することにより所定形状を有する樹脂層を追加形成する光学素子の製造において、樹脂層材料の供給量のバラツキによる不良品の発生を防止することできる光学素子製造装置、光学素子製造方法およびそれを用いた光学素子を提供することである。

【解決手段】 別の光学機能を付加する第1の型と、前記光学素子を押圧する第2の型と、前記第1の型、前記第2の型および前記光学素子に対して相対的にスライドし、内面に前記樹脂層の材料の逃げ部となる溝を設けた枠体とを有することを特徴とし、樹脂層材料の供給量のバラツキに起因する不良品の発生の防止が可能となる。

(もっと読む)

インサートモールド方法、インサートモールド構造及び動力伝達装置

【課題】 大きな回転トルクがかかってもピンが倒れない樹脂製プーリの提供を図る。

【解決手段】第1の金型61に形成された保持穴61cに、インサートピン33を装着した状態で、第1の金型61に対して第2の金型63を組み合わせて内部にキャビティCを形成し、該キャビティC内に溶解モールド材を流しこむインサートモールド方法であって、保持穴61cが開口する面61bに対してインサートピン33に形成された段差面33eを密着させることで、保持穴61cを段差面33eによって密閉した状態とし、この状態でキャビティC内に溶解モールド材を流し込む。これにより、このインサートモールド方法による製造物は、インサートピン33の露出部33d(すなわちインサートピン33がモールド部材31から突出する部分33d)の根元にバリがない構造となり、バリを除去する工程が不要となる。

(もっと読む)

熱可塑性樹脂の多層成形用金型及び多層成形方法

【課題】複雑な構造を採用することなく、また、発泡層を含む多層成形品の成形が可能な金型を備えた成形装置及び同装置を使用した成形方法の提供。

【解決手段】複数の射出装置を備え、同装置から順次熱可塑性樹脂を金型内のキャビティに積層状態で充填射出させることができる多層成形用装置において、金型キャビティのパーティションライン面に、喰切り構造を設け、また、金型キャビティの外側には、多層成形品の層数に応じて、それぞれ金型キャビティと、樹脂流動路と樹脂流動遮断弁を介して各射出装置とに連通し、かつ、外周部に喰切り構造を有するランナ・ゲート部を有する多層成形用装置、及び同装置を使用した多層成形方法より達成。

(もっと読む)

外殻を有するトリム部品及びその製造方法

【課題】

【解決手段】本発明は、視認可能な面の端縁部分が剛性な支持体10の隠れた面部分に隣接して配置され、且つ外殻16と支持体10との間に配設されたプラスチック発泡材20によりその位置に保持された、視認可能な外殻16を備えるトリム部品に関する。本発明のトリム部品は、外殻の視認可能な面の端縁部分と支持体の隠れた面部分とに少なくとも部分的に接触して外殻の端縁18の実質的に全長に沿って配置された開放多孔性材料の片22を備えている。開放多孔性材料は、材料の一部が仕上がった部品の内部にて開放多孔性のままであるようにするのに十分な熱抵抗を有する。本発明は、自動車用のトリム部品に適している。  (もっと読む)

(もっと読む)

車両用内装材の製造方法

【課題】 フィルム型を用いずに、表皮シートが隙間ラインに入り込むのを防止することができる車両用内装材の製造方法を提供する。

【解決手段】 キャビティ型6におけるスライド型6aとベース型6bとの間の隙間ラインSにアルミ箔9をセットした状態で、表皮シート3の凹引き真空成形を行うため、表皮シート3の一部が隙間ラインS内に入り込むことはない。また、アルミ箔9はシボ模様8に追従する柔軟性を有しているため、アルミ箔9を剥離した後の表皮シート3の表面にはシボ模様8が確実に転写されている。従来のようなフィルム型を形成する必要がないため、コストの大幅な低減を図ることができる。

(もっと読む)

141 - 160 / 216

[ Back to top ]