Fターム[4F202CK86]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型割り面 (806) | シール機構を有する (317)

Fターム[4F202CK86]の下位に属するFターム

シール部材(←パッキング) (101)

Fターム[4F202CK86]に分類される特許

41 - 60 / 216

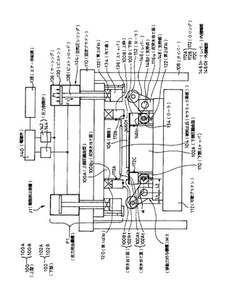

圧縮成形封止装置

【課題】低コスト且つ簡潔な構成により、枠状金型のクランプ力の向上を図り樹脂漏れを防止することができる。

【解決手段】圧縮型の樹脂封止装置J1において、第1金型100、第2金型102側の一方または双方に設けられる枠状金型100B、102Bと、第1または第2金型100、102のいずれかを設置し、第1または第2金型100、102を対向する側へ移動させる可動プラテン112と、第1、第2金型100、102側のいずれかに設けられ、可動プラテン112の推力F0に対する反力F2を発生させる反力発生機構P1と、可動プラテン112の推力F0及び反力発生機構P1にて発生した反力F2を利用して枠状金型100B、102Bを対向する第1または第2金型100、102側へ移動させる移動力F2´を付与する移動力付与機構M1と、を備えている。

(もっと読む)

機能性フィルムを含むレンズ製造用ガスケット、およびこのガスケットを使用するプラスチックレンズの製造方法

【課題】様々な形状の機能性フィルムに対応可能であり、機能性レンズの生産性向上に寄与し得るガスケットを提供すること。

【解決手段】機能性フィルムを含むレンズを製造するために使用されるガスケット。レンズの一方の面を形成するための第1モールドと他方の面を形成するための第2モールドとをそれぞれ嵌挿するための2つの開口を有する円筒体からなる。前記円筒体は、内壁面に円周方向全周にわたり突設された第1突起帯および第2突起帯とにより形成される、前記機能性フィルムの周縁部を円周方向全周にわたり移動可能に保持可能な凹部を有する。

(もっと読む)

成形同時加飾用金型

【課題】減圧吸引による加飾シートのキャビティ面への吸着工程において、減圧による空気漏れが発生することなく、加飾シートが適度に引き込まれる金型を得る。

【解決手段】金型間に送り込まれる加飾シート63をA金型2に固定するクランプ装置4を有し、クランプ部材41はバネ44によりシート接触面42が封止面23に向かう方向に付勢されていて、封止面に装着溝24を形成し、装着溝に弾性封止部材25を装着している。シート接触面42に、0.5mm以上0.7mm以下の距離突出する当り部材50を取り付けて、シート接触面と封止面との最接近間隙d54を規制した。さらに、弾性封止部材25は、硬度5°以上60°以下の範囲にあるシリコンゴムの表面にフッ素をコーティングした材料からなる部材である。

(もっと読む)

基板真空成形装置及び真空成形方法

【課題】樹脂が塗布された基板に光学パターンを成形するための真空成形装置と真空成形方法を提供する。

【解決手段】真空成形装置は、基板10に3次元パターンを転写する成形モールド20と、これを固定する昇降可能な成形モールドフレーム170とを含む真空チャンバ本体140を含み、前記成形モールドにより上部チャンバと下部チャンバに分割される。真空成形方法は、a)樹脂の塗布、b)基板の取り付け及び真空の形成、c)基板に成形モールドの接触、d)成形モールドの上部領域と下部領域の気密状態の誘導、及びe)圧力差の発生を通じる成形モールドの基板密着のステップを含む。複雑な形態の光学パターンのような3次元パターンにも適用可能であるだけでなく、基板の大きさが大型化しても、基板に形成されたパターンに未成形部が発生するかまたは気泡等の不良の発生を防止することができる。

(もっと読む)

エラストマ成形品及びエラストマ成形品製造装置、並びに外装ケース

【課題】防水部材本体における防水性能を高く確保する。

【解決手段】防水部材20が、エラストマにより成形された防水部材本体22と、防水部材本体22と一体的に成形され、防水部材本体22のうち、他の部材(他の外装カバー)と接触する面以外の部分から突出し、防水部材本体22と他の部材との間には位置しないガス抜き形状24a〜24dと、を備えているので、ガス抜き形状24a〜24d部分にガスが溜まることにより、防水部材本体22へのショートショットの発生を抑制することができる。また、ガスベントを用いてガス抜きをする場合のように、防水部材本体22自体にバリが発生するのを防止することができる。

(もっと読む)

モールド金型とこれを備えるモールド装置

【課題】流動性の高い成形用樹脂であっても、モールド金型を構成する金型部材間の隙間部分に進入した樹脂による不具合の発生を回避すること。

【解決手段】複数の金型部材を備えて構成され、金型パーティング面において熱硬化性樹脂230が供給される領域に接続する接続面を有する隙間S1〜S5が金型部材間に形成され、隙間S1〜S5を挟んで配置される金型部材の少なくとも一方に、熱硬化性樹脂230が供給される領域からの隙間S1〜S5の奥行き方向に対して交差する方向に沿って延在するように交差溝132,142,152,164,242,244,252が形成されていることを特徴とするモールド金型300。

(もっと読む)

金型シール構造及び金型シール方法

【課題】固定金型と可動金型との間のキャビティを密閉するシール材の脱落を抑える。

【解決手段】固定金型1の可動金型9に対向する対向面における、特に傾斜部47付近のシール溝45は、その開口45a側の幅mを底部45b側の幅nより狭くしている。傾斜部47でのシール材39は、シール時に傾斜部47の傾斜方向に引っ張られる方向に力を受けて伸長するので、傾斜部47の両端の傾斜していない平坦部では、上記伸長分が圧縮されてシール径が拡大する形となり、型開き時には該平坦部でのシール溝45からシール材39が飛び出しやすい状態となるが、前記した開口45a側を狭くしているシール溝45によってこの飛び出しを抑えるこができる。

(もっと読む)

プラスチックレンズ成形装置

【課題】プラスチックレンズ製造のコスト低減を図ることができるとともに、環境負荷も低いプラスチックレンズ成型装置を提供すること

【解決手段】長寸方向と短寸方向とが互いに直交するプラスチックレンズを成形するプラスチックレンズ成形装置であって、前記プラスチックレンズの材料樹脂を注入するモールド型を備え、このモールド型は、互いに対向するとともに間にキャビティが形成された一対の型と、これらの型の外周面に巻き付けられるテープとを有し、前記型は、それぞれ前記プラスチックレンズの長寸方向に対応する長寸部分と短寸部分に対応する短寸部分とをそれぞれ有する異形形状であることを特徴とするプラスチックレンズ成形装置。

(もっと読む)

インサート成形方法

【課題】 簡単な機構により、キャビティ内に中空形状の部品を設置したインサート成形を、当該部品の変形がないように行う技術を提供する。

【解決手段】 開口部を有する中空形状部品3を、金型のキャビティ2内に設置し、前記中空形状部品3の中空部に液体を封入し、前記開口部を密封した状態で、前記部品外壁とキャビティ2内壁の間の空隙に、溶融した材料を充填する。これによって、異なる材質の2層構造を有し、従来の成形方法では得られない視覚的な効果を有し、付加価値の高い成形品が得られる。

(もっと読む)

樹脂注入成形方法

【課題】RTM成形の際に、樹脂の注入速度を下げずに基材の移動や成形品の表面のしわを防止することによって、成形品の品質を向上させることができる、樹脂注入成形方法を提供する。

【解決手段】本発明に係る樹脂注入成形方法は、基材配置工程(ステップS1)と、可動型12と固定型11との間隔H1が、基材Pの大気中での見かけ厚さHpより小さく、かつ、予め設定された成形厚さHmより大きくなるまで、可動型12を固定型11に近接させ、固定型11と可動型12の間を気密状態にする、近接工程(ステップS2)と、減圧装置31で固定型11と可動型12の間を減圧する、減圧工程(ステップS3)と、樹脂注入装置41で固定型11と可動型12の間に樹脂を注入する、樹脂注入工程(ステップS4)と、可動型12と固定型11との間隔H1が、成形厚さHmとなるまで可動型12を近接させて成形品を成形する、成形工程(ステップS5)と、を備える。

(もっと読む)

型内塗装品形成金型

【課題】 裏面形成金型と塗膜形成金型との型締めの際に潰されるシール材が裏面形成金型と塗膜形成金型との間のわずかな隙間を埋めて塗料が漏れるのを防ぎ、型内塗装品外周のバリ発生防止ができる。

【解決手段】 型内塗装品形成金型が、裏面形成金型および/または塗膜形成金型のパーティング面にシール材が配置されたものである。

(もっと読む)

プラスティック部品の加飾装置及び加飾方法

射出ツール(1)を備えるインモールド加飾方法を実施する装置が記載されている。射出ツール(1)は、第一の金型凹部(13)を有する第一のツール部(11)と、第一の金型凹部に対応する第二の金型凹部(15)を有する第二のツール部(12)とを有する。第二のツール部(12)は、少なくとも一つの射出経路(12e)を有し、エンドレスな加飾フィルム(16)の一部が、第一のツール部(11)と第二のツール部(12)との間に配置され得る。第一のツール部(11)の金型凹部(13)は、金型凹部(13)の周囲に広がるとともに、断面が平坦であり、または、丸みを帯び、または、尖った、端面(14s)を有する、隆起したエッジ部(14)を有する。第二のツール部(12)は、隆起したエッジ部(14)の端面(14s)に平行でありこれに対応する端面(12s)を有する。射出ツール(1)が閉じられた際に、第一のツール部(11)の隆起したエッジ部(14)の端面(14s)と第二のツール部(12)の対応する端面(12s)との間の少なくとも一部に亘り間隔(s)があり、この間隔が加飾フィルム(16)により密封される。さらに、同様の方法が記載される。 (もっと読む)

シートパッド成形型およびその成形型を用いたシートパッドの製造方法

【課題】成形したシートパッドの貫通部内に対向面間の隙間によって形成される膜状のバリを容易にきれいに除去できるようにするとともに、その膜状のバリを除去した後に取り残しがあってもシートパッドの正面側や上面側の貫通部の入口から見えにくくするシートパッド成形型を提供する。

【解決手段】軟質発泡樹脂によりシートパッドを成形する金型であって、下型と上型、もしくは下型と上型と中子型によってシートパッドを成形する成形型の、下型と、上型または中子型とが、互いに対向する対向面を先端に有して前記シートパッドの貫通部を形成する、対をなす凸部を具え、それら対をなす凸部の対向面同士の間に隙間が開いており、下型および上型の少なくとも一方の凸部の対向面は周縁部に突出部を持っており、下型の凸部の対向面の突出部は、その下型よりも、もう一方の凸部を具える上型または中子型寄りに位置しているものである。

(もっと読む)

発泡樹脂成形品の成形方法

【課題】可動側金型と固定側金型とを型締めした後、エアを注入し、更に、発泡樹脂材料を射出充填した後、可動側金型を型開きさせて発泡反応を開始して所要形状に成形してなる発泡樹脂成形品の成形方法であって、製品内のエア残りを低減し、外観性能並びに隣接部品に対する合わせ精度を高める。

【解決手段】成形金型40の型締め後、冷却工程前迄製品キャビティC内にエアを注入し続ける。そして、発泡樹脂材料Mを製品キャビティC内に射出充填した後、製品キャビティC内のエア圧を0.3〜1.0MPaにキープした状態で可動側金型50を型開操作して、金型外周に配置したシール部70から外部にエアを排出することにより、製品内のエア残りを解消でき、外観不良をなくすとともに、隣接部品との合わせ精度を高める。

(もっと読む)

樹脂成形用金型の製造方法及び金型

【課題】分割型7(樹脂成形用金型31)を効率良く製造すると共に、製品(成形品3)の生産性を効率良く向上させる。

【解決手段】まず、キャビティ成形面8における所要の微細形状を反転させた反転面5を備えた原盤6(マスター)を形成すると共に、原盤6の周囲を堰部材11で囲ってダム凹部12を形成し、樹脂14を溶剤に溶かした樹脂溶液15をダム凹部12内に注入充填する。次に、樹脂溶液15を注入充填したダム凹部12内を外気遮断状態にして形成した外気遮断範囲16から真空引きして溶剤を除去することによって樹脂を析出固化させることにより、反転面5の形状を転写した所要の微細形状を有するキャビティ成形面8を備えた分割型7(薄層状の樹脂製分割型)を形成する。従って、次に、金型(成形型)31に分割型7(キャビティ底面部材)を着脱自在に交換して装着する。

(もっと読む)

プラスチックチューブ上にカフを成形するための型

【課題】プラスチックチューブ上にカフを成形するための型を実現する。

【解決手段】プラスチックチューブ上にカフを成形するための型(1)であって、成形用キャビティ(4)を間に画定する上部シェル(2)及び下部シェル(3)を含むことを特徴とし、シェル(2,3)のそれぞれは、外壁構造(6)と、前記成形用キャビティ(4)の半分を画定するため及び前記外壁構造(6)とともに中空スペース(8)を画定するための内壁(7)とを有する。成形用キャビティ(4)と中空スペース(8)とは、内壁(7)によって互いから隔てられる。型は、成形用キャビティ(4)及び中空スペース(8)にそれぞれ接続された開口(9,10)を含む。

(もっと読む)

真空金型装置及びこの真空金型装置によって製造された成形品

【課題】高真空状態を維持しながらシール材の磨耗、破断及び劣化を防ぐことのできる真空金型装置を提供する。

【解決手段】可動板1にはキャビティ2を有する上金型3を取り付けるとともに固定板8には成形材料10が入れられる下金型9を取り付け、上金型3のパーティング面6と下金型9のパーティング面12とを嵌合させ、キャビティ2を真空状態に保ちながら上金型3を下降させることにより成形品を成形するに際し、上金型3のパーティング面6に大きさの異なる複数のシール材7a〜7cを設置し、複数のシール材7a〜7cが下金型のパーティング面12に順番に接触するように下金型のパーティング面12にテーパ面13a〜13c及び凹部14a〜14cを設ける。

(もっと読む)

射出成形用金型

【課題】成形不良が生じ難く、かつスワールマーク等の外観不良が生じ難く、外観に優れた発泡成形品を安定して得ることができる射出成形用金型を提供する。

【解決手段】第1の金型2と、第1の金型2と組み合わされて内部にキャビティAを形成する第2の金型3とを備え、第1の金型2及び第2の金型3の内の少なくとも一方のパーティングライン側の表面3aに、一端がキャビティAに接続されており、かつ他端が外部空間に至る溝7〜10が形成されており、溝7〜10によりガス流路が形成されており、溝7〜10内に、該溝7〜10を横断するように堰7a〜10aが形成されており、堰7a〜10aにより、堰7a〜10aが形成された部分のガス流路の断面積がガス流路の他の部分の断面積よりも小さくされている射出成形用金型1。

(もっと読む)

液体噴射記録ヘッド、及び液体噴射記録ヘッドの製造方法

【課題】気泡が混入されても液滴の不吐出に至るのを回避できる記録液供給路を構成する。

【解決手段】第1の流路形成部材11の底面には記録液供給路11aとなる溝が設けられている。一方、第2の流路形成部材12は複数の幅狭の長尺部である腕部12aを備えている。腕部12aは、第1の流路形成部材11底面の、記録液供給路11aとなる溝の輪郭に沿った形状となっている。第2の流路形成部材12の腕部12aは第1の流路形成部材11底面に形成された液体供給路11aとなる溝の開口を塞ぐ蓋としての役割を担っている。このような第1の流路形成部材11と第2の流路形成部材12は射出成形により形成され且つ接合部材13によって接合される。第1の流路形成部材11の記録液供給路11aとなる溝の開口縁と第2の流路形成部材12の腕部12aとが当接する部分の周囲を覆うように接合部材13が形成される。

(もっと読む)

中空成形体の製造方法、中空成形体の製造装置、レゾネータ、及びホイール装置

【課題】タイヤの空気室に配置して共鳴による騒音を低減する中空成形体であるレゾネータの消音特性を向上するとともに製造コストを低減する。

【解決手段】レゾネータ12をブロー成形により形成する。レゾネータ12は、内部に副気室32を設けた本体部31と、開口部33を設けた連通部とを備える。本体部31は、ブローピン46から供給する空気により樹脂材料57を金型44の本体部キャビティ53に押しつけて形成する。連通部34は、ブローピン46の外周部と金型44の連通部キャビティ55との間に挟んで形成する。連通部34の開口部33の断面積を容易に正確に形成でき、消音特性を向上できるとともに製造コストを低減できる。

(もっと読む)

41 - 60 / 216

[ Back to top ]