Fターム[4F202CM72]の内容

プラスチック等の成形用の型 (108,678) | 成形品の取出し (3,229) | 離型剤 (1,022) | 離型シート (223)

Fターム[4F202CM72]の下位に属するFターム

Fターム[4F202CM72]に分類される特許

101 - 120 / 140

エラストマー成形体の製造方法及び電子写真装置用ブレード部材

【課題】エラストマー原料を投入し硬化後、薄膜状の成形体であっても、ちぎれなどを生じさせず、成形型から容易に、剥離、脱型することができるエラストマー成形体の製造方法や、これを用いた電子写真装置用ブレード部材を提供する。

【解決手段】複数の面を有する成形型に、エラストマー原料を供給して成形体を製造するエラストマー成形体の製造形方法において、複数の各面に異なる離型処理を施した成形型を用いる。成形型が遠心成形型であって、円筒内周面と、該円筒内周面の端部に設けられる底面若しくは縁周面を有することが好ましい。

(もっと読む)

伝動ベルトの製造方法

【課題】可撓性ジャケットと成型体との離型性を向上させ、またベルトの成型回数が多い伝動ベルトの製造方法を提供する。

【解決手段】未加硫のゴムスリーブ24の表面層に短繊維を付着した通気性のある植毛層26を形成し、このゴムスリーブ24を、離型剤のある樹脂フィルム43を付着した可撓性ジャケット42を装着した内型41と、内周面に型部45を刻印した外型46との間に配置し、可撓性ジャケット42を膨張させてゴムスリーブ24を外型の刻印した型部45に密着するように予備成型体21を作製し、外型46から離脱した内型の上記可撓性ジャケット42面に少なくとも心線を巻き付けた別のスリーブ25を作製し、上記内型41を外型46内に設置し、可撓性ジャケット42を膨張させて別のスリーブ25を予備成型体21と一体的に加硫し、上記植毛層26を介して空気を型外へ抜き出し、脱型して加硫ベルトスリーブを作製する。

(もっと読む)

離型剤、これを用いた凹凸パターンの形成方法及び光情報記録媒体の製造方法、並びに光情報記録媒体

【課題】ピット等の微細凹凸信号面がスタンパに対応した精確な形状で転写された光情報記録媒体を容易に製造することができる光情報記録媒体の製造方法を提供する。

【解決手段】光硬化性転写シートの光硬化性転写層11を、表面に記録ピット及び/又はグルーブとしての微細凹凸を有し、さらに該微細凹凸表面の微細凹凸に沿って反射層23aが設けられた基板の該反射層上に裁置し、これらを押圧する工程;光硬化性転写層11の他方の表面に、微細凹凸表面がリン原子含有化合物を含む離型剤で処理されたスタンパ24を、該微細凹凸表面が転写層の表面に接触するように裁置し、これらを押圧する工程;及び該スタンパを有する光硬化性転写層を紫外線照射により硬化させ、次いでスタンパを除去することにより、光硬化性転写層の表面に微細凹凸を設ける工程;を含むことを特徴とする光情報記録媒体の製造方法;これに使用される離型剤。

(もっと読む)

RTM成形装置

【課題】 強度、軽量性に優れかつ安定した品質をそなえた成形体を得ることが可能なRTM成形装置を提供する。

【解決手段】 樹脂組成物を成形型内に注入し被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCPで構成し、上記被成形体の外側に隣接して上記CCPを含む CCP分担層を配置し、上記CCP分担層は上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値を備えるような構成にて設けられ、上記被成形体と上記CCP分担層との間に該被成形体を分離する成形体分離手段を配置した。

(もっと読む)

半導体集積回路装置の製造方法

【課題】フィルムを用いたモールドにおいて静電破壊を防止し、かつ封止部の外観品質および製品の信頼性の向上を図る。

【解決手段】上型11および下型12と、チップ組み立て体7をフレーム整列部16にセットするローダ部13と、モールド樹脂の充填後の型開き完了後、チップ組み立て体7を把持して下型12上の下側フィルム9からチップ組み立て体7を剥離させ、かつチップ組み立て体7をフレーム収納部14まで搬送するフレーム取り出し部17と、モールドを終えたチップ組み立て体7を収納するフレーム収納部14と、上側フィルム8および下側フィルム9の除電を行うフィルム除電部25と、モールド金型10の除電を行う金型除電部と、モールド後のチップ組み立て体7を除電する製品除電部27とからなり、フィルム、モールド金型10および製品を除電してモールドを行って静電破壊を防ぐ。

(もっと読む)

樹脂モールド装置

【課題】樹脂モールド部の厚さを基板の厚さ範囲内に収めて封止する樹脂モールド装置を提供する。

【解決手段】モールド金型のクランプ動作により基板凹部8に供給された所定量の封止樹脂9を可動ブロック18により押圧して当該基板凹部8に配置された半導体チップ7を基板板厚範囲で封止する。

(もっと読む)

半導体装置の製造方法及び製造装置

【課題】簡易な工程で、ボイドを効果的に防止する。

【解決手段】半導体基板を保持する基板搭載面120aを有する第1の金型100と、第1の金型と対向する第2の金型200とを具える封止装置300とする。第2の金型の、第1の金型の基板搭載面との対向面の中心点を、基板搭載面の第1中心点C1と対向する第2中心点C2とする。第2中心点に頂点又は頂面が位置している、第2の金型側に凸状の突出部230を有しており、突出部の頂点を含む領域又は頂面には樹脂配置領域230aが設けられている。

(もっと読む)

電子部品の樹脂封止成形方法

【課題】本発明は、一対の金型に対して二枚の基板に装着した電子部品を圧縮成形する際に、従来の複雑なクランプ手段を用いず、二枚の基板をほぼ同時に効率良く圧縮成形する電子部品の樹脂封止成形方法を提供することを目的とする。

【解決手段】三型構造の金型50と二枚の基板1に対応する少なくとも各下型キャビティ面29を被覆する離型フィルム15とを用いて、離型フィルム15の被覆時に、少なくとも各下型キャビティ面29から離型フィルム15を強制的に吸引排出して、各下型キャビティ面29に加えて、キャビティ側面30と基板間連絡路面31とで構成されるキャビティ面32を含む、キャビティ26全面の形状に沿って、離型フィルム15を緊張状態で被覆固定し、更に、この状態で、キャビティ26の各形成空間部内の溶融樹脂5を基板間連絡路27を介してキャビティ26に均等に調整することにより、二枚の基板1をほぼ同時に浸漬して圧縮成形する。

(もっと読む)

熱硬化性樹脂の成形方法及び成形装置

【課題】簡単な構成で、充填完了までの金型から樹脂への熱の伝導特性を制御し、充填性(流動性)を損なうことなくよりキュアタイムを短縮する。

【解決手段】半導体基板Sとキャビティ底部12Aとの間にリリースフィルム16を介在させる熱硬化性樹脂の成形方法において、成形用樹脂14をキャビティ12内に投入する前段階において、前記リリースフィルム16を、キャビティ12の底部12A上に非吸着状態で載置する工程と、この状態で成形用樹脂14をリリースフィルム16上に投入・載置する工程と、投入から所定時間後に、リリースフィルム16のキャビティ12の底部12A側への吸着を開始する工程と、を含む。

(もっと読む)

POP用の半導体装置の製造方法

【課題】 モールド成型時に半導体チップが静電破壊されるのを防止することを目的とする。

【解決手段】 半導体装置の製造方法は、表面に複数の半導体チップ410と複数の半導体チップに供給された液状樹脂434とを含む基板400を、電気的に絶縁されるように下部金型200により支持させる。複数の型形成部(キャビティ)112が形成された上部金型110を可撓性リリースフィルム300を介して下部金型200に対して押圧し、基板上の液状樹脂434をモールドする。

(もっと読む)

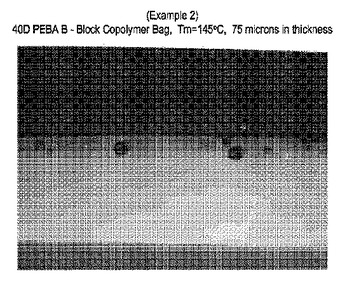

多層成形品の形成方法

本発明は、外層ポリマー粉末が離型フィルムによって外層粉末から切り離される内層のポリマー粉末とともに回転成形機に添加される異なる融点を有する2つのポリマーの多層品を形成するための回転成形法に関する。離型フィルムは、外層ポリマーよりも高い融点を有し、好ましくは、内層ポリマー及び外層ポリマーよりも高い融点を有する。ある実施形態例においては、離型層は(より高い融点を有する)内層粉末を封入した封入体又はバッグを形成する。他の実施形態例においては、離型フィルムは、絶縁空間と型の間にバリアを形成する。本発明の方法は、「ワンショット」の回転成形方法を提供する。  (もっと読む)

(もっと読む)

半導体樹脂封止装置及びリリースフィルムの供給方法

【課題】リリースフィルムをパーティング面にシワを生じることなく効率的に設置することができる半導体樹脂封止装置、及びリリースフィルムの供給方法を提供する。

【解決手段】本発明の半導体樹脂封止装置は、上金型11と下金型12との間に搬送されたリリースフィルム1を、上金型11のパーティング面11aを被覆する位置に移動させる過程で、リリースフィルム1の外縁部にそれぞれ当接してリリースフィルム1を幅方向外側に押し広げるテーパーローラ54を備えた分離型テーパーローラ51、52を具備している。本構成により、金型10に最も近い位置にあるガイドローラ6、7と分離型テーパーローラ51、52との相互作用で、搬送方向の張力に起因してリリースフィルム1に発生する波うちを解消し、半導体パッケージを歩留まり良く製造することができる。

(もっと読む)

半導体チップの樹脂封止成形装置

【課題】生産ラインにおけるモールド工程の前後の工程、例えば、前(ボンディング)工程、後(ダイシング)工程等を一環して効率良く円滑に行うことを加味したうえで、一対の圧縮成形用金型に対して一枚の基板を圧縮成形する配置構成を所要数連結することにより、より一層モールド工程における生産性の向上を図る、半導体チップの樹脂封止成形装置を提供することを目的とする。

【解決手段】本発明の装置1は、一対の圧縮成形用金型5、即ち、三型(33・34・35)構造の金型5、離型フィルム36成形に加えて、真空引き成形を併用実施することにより、一対の金型5に対して一枚の基板14に装着した所要複数個のチップ15を圧縮成形して樹脂封止すると共に、一対の圧縮成形用金型5(プレスユニット7)を所要数の連結した配置構成にすることを特徴とする。

(もっと読む)

繊維強化樹脂成形品の真空注入成形方法

【課題】 成形に要する作業時間の短縮化を図り、特に、最短の樹脂注入時間で強化繊維のもつ利点を十分に発揮した良質の成形品を容易に得る。

【解決手段】 成形型1上に強化繊維基材層2を形成し、注入樹脂の拡散を促進する樹脂拡散ネット4を強化繊維基材層2の上層に敷設して、これらの強化繊維基材層2および樹脂拡散ネット4をバッグフィルム6によって成形型上に気密に被覆して成形部を形成する。さらに、この成形部内を真空減圧する減圧ホース7を強化繊維基材層2の周囲に配設する。ここで、強化繊維基材層2の辺縁部から減圧ホース7までの距離Lは、50mm以上となるように設定する。そして、真空吸引による減圧環境下で注入管5から樹脂注入を行い、強化繊維基材層2に注入樹脂を含浸させて繊維強化樹脂成形品を得る。

(もっと読む)

光電子部品および光電子部品の製造方法

【課題】樹脂封止成形用金型と離型フィルムとを用いて、基板に装着された光素子を樹脂封止成形して光電子部品を製造する際に、曲面形状を有するキャビティの表面に沿って、かつキャビティ全面に、離型フィルムをフィットさせる。

【解決手段】下型3と中間型4との間に離型フィルム7を張設し、中間型4を下降させて中間型4の下面と挟持部材12とによって離型フィルム7を挟持し、更に中間型4を下降させてキャビティ部材20の基板当接部位40よって離型フィルム7を伸張させるとともにエアブロー機構42によって下型キャビティ面5に向かって離型フィルム7をエアブローする。これにより、特有の曲面形状を有するキャビティにおける下型キャビティ面5に沿って離型フィルム7をフィットさせる。その後、キャビティに設けられた複数の凹部に複数の光素子が各々重なるようにして、複数の光素子を複数の凹部に各々収容する。

(もっと読む)

樹脂モールド装置および樹脂モールド方法

【課題】 キャビティプレートを用いる樹脂モールド装置において、異種製品を樹脂モールドする際に下型と上型を交換せずに樹脂モールド可能とする。

【解決手段】 キャビティ孔10aと、ポット15と金型カル14aとを連通する連通孔10bとが厚さ方向に貫通して設けられたキャビティプレート10を介して上型14と下型12とで被成形品20をクランプし、ポットからキャビティへ樹脂を圧送して被成形品を樹脂モールドする樹脂モールド装置において、前記金型カル14aが設けられた上型14のクランプ面に、金型カル14aと重複しない平面配置に樹脂溜り部40を凹設し、前記キャビティプレート10に、前記連通孔10bと前記樹脂溜り部40とを連絡し、樹脂モールド時に前記ポット15から前記樹脂溜り部40に樹脂30を導入してポットからキャビティに供給される樹脂量を調節する連絡流路10cを設けたことを特徴とする。

(もっと読む)

モールド金型クリーニングシートと半導体装置の製造方法

【課題】簡単な構成のモールド金型クリーニングシート及び半導体装置の製造方法を提供する。

【解決手段】モールド金型3,4の合わせ面全体を覆うような耐熱性を有し、その素材が樹脂の浸透及び通過しないシートを用いる。そのシートにキャビティブロック(フレーム領域)の開口及び複数の開口及びクリーニングシート位置決め切欠きと、金型のポット、カルあるいは分岐ランナーに対応した開口部とを設けてモールド金型クリーニングシートを構成する。このクリーニングシートを用いた半導体装置の製造方法として、クリーニング用樹脂25をポットから供給し、クリーニング用樹脂25を金型クリーニングシートの複数の開口及び開口部を通して充填させ、硬化させた後に前記クリーニング用樹脂25およびクリーニングシートをモールド金型3,4から離型する工程を設ける。

(もっと読む)

金型再生用シート

【課題】キャビティ内のエアを抜け易くし、優れた充填性を奏する金型再生用シートを提供する。

【解決手段】紙製シートまたは布帛シートからなる基材シート1の片面もしくは両面に、未加硫ゴム系組成物を主成分とする金型クリーニング材料2が、エア抜き用空隙を有する所定のパターンに突設されている。

(もっと読む)

金型再生用シート

【課題】キャビティ内のエアを抜け易くし、優れた充填性を奏する金型再生用シートを提供する。

【解決手段】プラスチック製シートからなる基材シート1の片面もしくは両面に、未加硫ゴム系組成物を主成分とする金型クリーニング材料2が、エア抜き用空隙を有する所定のパターンに突設されている。

(もっと読む)

表面にシボ模様を有するプラスチック成形体の製造方法

【課題】表面にシボ模様を有する成形体を効率良く製造する。

【解決手段】熱可塑性プラスチック材からなるものであって表面側にシボパターン面11を有し、裏面側には模様層12を有するシボ付きシート1と離型フィルム3との重合わせにて形成されるラミネート材30を、所定の温度に加熱する予熱工程(A)と、予熱されたラミネート材30を真空引き手段99を有する凹型91のところに密閉状態を保って設置するセッティング工程(B)と、凹型91側から真空引きを行ないラミネート材30を成形加工する真空成形工程(C)と、ラミネート材30を形成するシボ付きシート1の裏面側に熱可塑性プラスチック材を注入するインジェクション成形工程(D)と、両型91、92を開いて成形加工物5を取出すとともに、取出された成形加工物5の表面側に存在する離型フィルム3を引き剥がす離型フィルム除去工程(E)と、からなる。

(もっと読む)

101 - 120 / 140

[ Back to top ]