Fターム[4F202CN13]の内容

プラスチック等の成形用の型 (108,678) | 加熱、冷却 (4,153) | 手段 (1,197) | 熱、冷媒体 (778) | 液体 (163)

Fターム[4F202CN13]に分類される特許

1 - 20 / 163

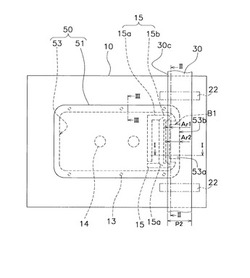

成形同時転写用金型及び成形同時加飾成形品の製造方法

【課題】成形同時転写成形法とインサート成形法とを組み合わせた射出成形を行う場合の不具合を軽減する。

【解決手段】第1型10及び第2型20は、型締めによって、金属プレート51及び成形樹脂部53のためのキャビティ40を形成する。成形樹脂部53に転写層30bを射出成形時に形成する転写シート30は、第1型10及び第2型20の転写シート配置部P2に配置され、金属プレート51材上に重ねて配置される。転写シート30と成形樹脂部53とに重ねられている金属プレート51の第1領域51aの近傍に設けられ、第1型10及び第2型20は、成形樹脂部53に接するキャビティ40周辺の第2領域Ar3よりも第1領域51aを低い温度に冷却する冷風を通す冷却用溝15及び第2冷却回路20eを有する。

(もっと読む)

射出成形機

【課題】必要な型締力を維持しつつ、コイルを効率的に冷却することができる射出成形機の提供。

【解決手段】射出成形機は、固定金型が取り付けられる第1の固定部材と、前記第1の固定部材と対向して配設される第2の固定部材13と、可動金型が取り付けられる第1の可動部材と、前記第1の可動部材と連結されて前記第1の可動部材と共に移動する第2の可動部材22と、を備え、前記第2の固定部材13と前記第2の可動部材22とで型締力を発生させる型締力発生機構を構成し、前記型締力発生機構を構成する前記第2の固定部材13と前記第2の可動部材22の間に冷却用の流体を導入する流体導入手段80を有する。

(もっと読む)

樹脂封止成形品の製造方法

【課題】複雑な工程を要さず、1回の成形工程で所定の外形形状と電子部品の品質を確保できる樹脂封止成形品の製造方法を提供することを目的とする。

【解決手段】電子部品11に当接しない距離で成形品外形面Aよりも天面が金型キャビティの中心側に突き出しているスリーブピン12と冷媒により冷却されているセンターピン13a〜13dを備え、下側保持材14a,14bと上側保持材15a,15bをインサートすることにより冷却され寸法収縮する。寸法収縮しているため、樹脂封止後の熱膨張により保持材14a,14b,15a,15bと封止樹脂40との境界面は締まりばめとなり、境界面の密着力が高くなる。

(もっと読む)

射出成形装置

【課題】加熱手段の埋設又は加熱媒体を供給するための加熱媒体通路の形成と、冷却媒体を供給するための冷却媒体通路の形成とが、構造が簡単で安価にできる射出成形装置を提供すること。

【解決手段】上金型本体6の上面には断面が縦長のU字形状を呈し、成形部30に沿って蛇行して折り返すように収納溝34が形成される。この収納溝34内にはこの収納溝34に沿ってこの収納溝34の半円形状の底面に当接するように、この収納溝34の最深部に電熱ヒーター42が圧入されて埋設された状態で、この収納溝34を形成する内壁に固定される。更に、この電熱ヒーター42を封止剤43により水封止して、上金型基体5との間で形成されるこの収納溝34内における上面が水平面とされた封止剤43の上方の空間は冷却水が流れる冷却媒体通路44となる。

(もっと読む)

回転型流体輸送機械システムおよび回転型流体輸送機械の制御方法

【課題】被供給部へ流入する流体の温度と被供給部から流出する流体の温度との温度差が大きく、かつ、比較的短時間で大きく変動する場合であっても、回転型流体輸送機械のモータの制御を安定させることが可能な回転型流体輸送機械システムを提供する。

【解決手段】回転型流体輸送機械システム1は、モータ4を駆動源として被供給部2へ流体を送る回転型流体輸送機械3と、モータ制御部11とを備えている。回転型流体輸送機械システム1では、被供給部2へ流入する流体の温度と被供給部2から流出する流体の温度との差(流体温度差)が周期的に変動する。モータ制御部11は、流体温度差を一定時間おきに抽出したサンプリング値の、流体温度差の変動周期の1周期内の最大値を利用してフィードバック値を生成するフィードバック値生成部13と、流体温度差の目標値とフィードバック値とに基づいてモータ4を制御するフィードバック制御部15とを備えている。

(もっと読む)

金型用冷却パイプ

【課題】冷却水を加圧する加圧装置(加圧ポンプ)を不要とすることができ、設備費の低減を図ることができる金型用冷却パイプを提供すること。

【解決手段】コアピン1や鋳抜きピンの内部に形成された、一定の内径と底部1dを有する冷却穴1cに装着されて前記コアピン1や前記鋳抜きピンを冷却する金型用冷却パイプ10であって、インナーパイプ12の一端部には、基端部の側から、一定の内径および外径を有する大径部21と、先端部の側にいくにしたがいその内径および外径が一定の割合で漸次縮径される先細り形状とされた大径テーパ部24と、前記大径部21よりも小さい一定の内径および外径を有する中径部22と、先端部の側にいくにしたがいその内径および外径が一定の割合で漸次縮径される先細り形状とされた小径テーパ部25と、前記中径部22よりも小さい一定の内径および外径を有する小径部23とが設けられている。

(もっと読む)

金型冷却構造

【課題】インナパイプの着脱作業が容易でメンテナンスのしやすい金型冷却構造を提供する。

【解決手段】インナパイプ10の下端に外径に突出したフランジ部12を設けると共に、フランジ部12と埋め栓7との間にスプリング8を圧縮状態で配置することにより、フランジ部12を第1貫通穴5の肩面5cに押し付けてインナパイプ10を成形金型1に固定する。

(もっと読む)

雄型締結具

【課題】大型化することなく、締結部に十分な液密シール性を付与することができる雄型締結具を提供する。

【解決手段】雄型締結具1は、本体部20とフランジ部21の座面22間に形成された環状凹部27を有する雄型締結具本体2と、環状凹部27に配置された樹脂製リング状部材3とからなる。環状凹部は、フランジ部の座面に向かって浅くなる環状凹部周縁部29を備え、樹脂製リング状部材は、下面が座面より突出する環状突出部31と、外縁33が環状凹部周縁部29の外縁もしくは外縁より若干本体部側に位置する環状外周部35とを備える。雄型締結具1は、座面の内縁と樹脂製リング状部材の外縁間に環状凹部34を備え、雄型締結具1の取付対象部位への取付時に変形し、座面の雄型締結具の取付対象部位への圧接を阻害せず、取付対象部位に対して環状液密シール部を形成する。

(もっと読む)

金型駆動装置

【課題】金型の開閉方向に、金型の内部のキャビティインサートを変位させるテーパプレートに動力を伝える新規な金型駆動装置を提供する。

【解決手段】金型駆動装置33は、動力源となる動力部76bと、一端が上金型70の内部でテーパプレート75に接続され、他端が上金型70の外部で動力部76bと接続される伝動軸76aと、動力部76bに設けられ、伝動軸76aを把持するチャック部91とを有する金型駆動機構76を備えている。金型駆動機構76が、伝動軸76aの軸方向にテーパプレート75を押し引きして、キャビティインサートを型開閉方向に変位させる。

(もっと読む)

スプルーブッシュとその製造方法

【課題】スプルー内に充填された溶融樹脂を効率的に冷却することにより成形サイクルの短縮化が可能となり、しかも耐久性に優れたスプルーブッシュを提供する。

【解決手段】中心に位置するスプルー4の周囲に冷却水路9,10を備えたスプルーブッシュ本体1と、このスプルーブッシュ本体1の背面側に位置するフランジ板2とを備え、これらの部材が摩擦圧接により接合一体化されたことを特徴とする。硬質金属を使用することができ、また水漏れのおそれがない。

(もっと読む)

圧縮成形装置及び圧縮成形方法

【課題】プリフォームのブロー成形時において、加熱装置による温度調整を軽減又は省略すること。

【解決手段】プリフォームの圧縮成形金型33におけるキャビティ金型34の測定熱移動量Qb’とスライドインサート金型36の測定熱移動量Qn’を計測し、これらの測定熱移動量比Qn’/Qb’を監視する。測定熱移動量比Qn’/Qb’が一定の範囲内になるように、監視することによって、ブロー成形時に加熱手段を必要としない。

(もっと読む)

金型の製造方法

【課題】本発明は、冷却穴の表面に発生する変質層を確実に解消することができる技術を提供することを課題とする。

【解決手段】金型に冷却剤を流すことができる冷却穴が設けられている金型10の製造方法において、下穴開け工程にて下穴を開けた金型10を熱処理装置35で熱処理する熱処理工程と、次に、熱処理によって変質した下穴の表面28を切削対象とし、下穴の入口25から下穴の奥部27に行くほど切削厚さが小さくなるようにして切削することで冷却穴18が形成される穴切削工程と、からなる。下穴22は、下穴22の入口の径に比較して、下穴22の奥部の径が大径である。下穴22は、中ぐり工具を用いて開ける。

(もっと読む)

射出成形用スプルーブッシュおよび射出成形型装置

【課題】射出成形型装置において、スプルー内に充填された溶融材料全体を効率的に冷却することができるとともに、安価な構造を備えたスプルーブッシュを提供する。

【解決手段】スプルーSの周囲を冷却する冷却流体CLが流通する冷却流路12を備え、この冷却流路12は、スプルーブッシュ本体10内に設けられて、スプルーSに沿って延びる供給側および排出側本体流路12b、12dと、取付けフランジ11内に設けられて、供給側および排出側本体流路12b、12dにそれぞれ連通する供給側および排出側フランジ流路12a、12eとを備え、本体流路12b、12dの一端がスプルーSの基端部近傍位置まで延びて形成されるとともに、この本体流路12b、12dの一端に連通するフランジ流路12a、12eがスプルーSの基端部近傍位置から取付けフランジ11の取付け面11aに直線状に延びて開口されている。

(もっと読む)

成形品の成形方法

【課題】光輝材を添加した樹脂材料を、凹凸部を含む成形空間に注入しても、「流れ模様」が発生しない光沢のある成形品の成形方法を提供する。

【解決手段】外観側面を成形する金型とその反対面を成形する金型を開放して成形品を取り出す「型開き」のときに、ヒーターユニットを前進させて金型を加熱し、両金型を閉じる「型閉め」を行った後も金型の加熱を継続して、例えば90℃〜140℃まで暫時上昇させる。その後、金型の温度が140℃になった段階で、成形空間に光輝材を含む樹脂材料の注入を開始し、樹脂材料の注入が完了した段階で、金型を冷却するための冷却水を通水して金型の温度を降下させる。最後に金型が初期の温度まで下がったら、型開きして成形品を取り出す。

(もっと読む)

樹脂成形品の製造方法

【課題】ハイサイクルに樹脂成形品を冷却できる有効な射出成形製造方法を提供する。

【解決手段】冷却溶媒がパーフルオロカーボン、ハイドロフルオロカーボン、ハイドロフルオロエーテル、およびパーフルオロケトンの少なくとも1つを含み、下記特性(a)〜(d)を持つ常温において液体である冷却溶媒を使用する。(a)沸点が100℃未満であり、凝固点が−50℃以下、(b)25℃における蒸気圧が5〜28KPa、(C)25℃における密度が1050kg/m3以上、(d)25℃における表面張力が20mN/m以下を用いてハイサイクルを実現できる事を特徴とする射出成形品の製造方法。

(もっと読む)

成形機および型を形成するプロセス

樹脂成形用金型ユニット及び樹脂成形用金型の温度制御方法

【課題】樹脂成形用金型ユニット及び樹脂成形用金型の温度制御方法において、成形キャビティ周辺のみの温度を制御することで、ウエルドラインや転写不良等の発生を確実に防止して精密な樹脂成形品が得られるとともに、イニシャルコストもランニングコストも低減できること。

【解決手段】樹脂成形用金型ユニット1の1対の樹脂成形用金型2A,2Bには断熱空間7によって断熱された1対の入子3A,3Bによって成形キャビティ5が形成され、加熱・循環手段8及び冷却・循環手段9から媒体通路6A,6Bに加熱された媒体または冷却された媒体が流され、入子3A,3Bのみの加熱・冷却が繰り返されて所謂ヒートサイクル成形が行われるため、ウエルドラインや転写不良等の成形欠陥が確実に防止されるとともに省エネルギ化が図られる。また、加熱・冷却の切り替えを、安価で応答速度の速い熱電対10からの信号を受けて制御手段12で行っている。

(もっと読む)

合成樹脂成形用金型およびその成形方法

【課題】高品位外観の樹脂成形品を得る短い成形サイクルでしかも反り変形も小さい合成樹脂成形用金型およびその成形方法を提供する。

【解決手段】入れ子101のおも型204の間に樹脂断熱層205を塗布し、入れ子101の製品面側に電気ヒーター202を配置し、入れ子101のおも型204側に冷却回路102を配置し、また製品側入れ子表面103と電気ヒーター202の間もしくは電気ヒーター202間に複数の温度センサー203を配置して合成樹脂射出成形金型を構成する。入れ子101の熱収縮により、おも型204と樹脂断熱層205との間に隙間が形成されて空気断熱層となり、入れ子101の熱容量を小さくでき、入れ子101の加熱・冷却を早くすることが可能となって、成形サイクルを短できる。また、入れ子101の熱容量が小さくできることから、入れ子101の複数部位の冷却速度差も小さくなり、樹脂成形品201の反り変形も小さくできる。

(もっと読む)

ブロー型ユニット及びそれを用いたブロー成形機

【課題】別個の駆動装置に対してそれぞれ着脱可能な一対のキャビティ型と上げ底型とを一体化したブロー型ユニット及びそれを用いたブロー成形機を提供する。

【解決手段】ブロー成形機10の基盤72に取り付けられるブロー型ユニット300は、パーティング面同士を当接させる第1,第2のブローキャビティ割型62A,62Bと上げ底型63とを含むブロー型60を複数の有し、さらに、第1、第2のブローキャビティ割型をそれぞれ固定する第1の固定板310と、第2の固定板312と、固定板にそれぞれ固定する複数の第1の圧受板320と、固定板の間に配置されて、複数の上げ底型を第1面330Aに固定する第3の固定板330と、第3の固定板の第2面330Bより垂下された自由端部342B,344Bとする複数の軸部340(342,344)と、第3の固定板の下方にて、第1,第2の固定板にそれぞれ固定される複数の第2の圧受板330とを有する。

(もっと読む)

入れ子ピン及び金型

【課題】成形時に入れ子ピンに焼き付きや折損が生じるのを防止する。

【解決手段】入れ子ピン1は、外管2に内管3を嵌め合わせて互いを接合,溶接,又は接着等することで一体化されている。外管2は、円筒状を呈した管部21の天端開口部を天板部22で塞いだ有底筒状を呈している。内管3は、円柱状を呈した本体31の外周面に螺旋溝32を、中央部には給水路33を備えている。螺旋溝32は、半円形,V溝形,又はU溝形の断面形状を有し、本体31の天端から底端部にかけて本体31の軸心を中心とする螺旋状に延びている。内管3の天端面31aと天板部22の内面との間には間隙Kが設けられている。外管2の管部21と内管3の本体31とが内面と外面とを密着させることで、本体31の螺旋溝32と管部21の内面とで冷却水の通水路Tが形成されている。本体31の外周面を天端側の縁部まで延びた通水路Tは、間隙Kを介して給水路33と連通している。

(もっと読む)

1 - 20 / 163

[ Back to top ]